Изобретение относится к металлургии и может быть использовано для .футеровки сталеразливочных ковшей. Целью изобретения является сокращение длительности цикла и улучшение качества футеровки.

Способ включает подачу футеровочной массы, е-е уплотнение и сушку нагревом и удаление паров воды под пониженным давлением, причем вакууми- ро вание футеровки производят послойно, одновременно с подачей и уплотнением футеровки.

На чертеже изображено устройство для реализации способа.

Устройство содержит ковш 1, раз- мещенный на основании 2 и образующий с ней полость 3 с патрубком 4 для подвода вакуума, шаблон 5с отверстиями 6, перекрытыми клапанами 7 например электромагнитными. Над.шаблоном размещены бункер 8, транспортер 9 и распределитель 10, В зазоре между арматурным слоем 11 ковша и шаблоном 5 расположены пневмотрамбов- ки 12. К верхней части шаблона 5 крепится крышка 13 с патрубком 14. В нижней части ковша выполнены выпарные отверстия 15.

Футеровку ковша осуществляют следующим образом.

Металлургическую емкость, например ковш 1, устанавливают на основание 2 таким образом, что нижняя часть ковша образует с ним герметичную полость 3, снабженную патрубком 4 для подвода вакуума.

В полость ковша 1 помещают формообразующий шаблон 5. На поверхности шаблона 5 выполнены отверстия 6, равномерно расположенные в горизонтальной и вертикальной плоскостях и снабженные механизмами открывания и закрывания, например электромагнитны«-J

ю

4 Јь

ОЭ 4

ми клапанами 7. Футеровочная масса из бункера 8 транспортером 9 через распределитель 10 поступает в зазор между арматурным слоем 11 и боковой поверхностью формообразующего шаблона 5 и уплотняется пневмотрамбов- кой 12.

По достижении высоты уплотненной массы более половины расстояния между рядами в вертикальной плоскости происходит открывание нижнего ряда отверстий 6г К верхней части формообразующего шаблона 5 через патрубок 14 и герметизирующую крышку 13 подводится вакуум,.

При вакуумировании полости формо- образующего шаблона 5 за счет создаваемого разрежения ускоряется диффузия воды из уплотненного слоя футе4- ровочной массы через ряд открытых отверстий, посредством которых происходит удаление паров воды сначала с поверхности слоя, а затем из глубинных ее слоев. Далее подается и уплотняется второй слой футеровоч- ной массы и при достижении требуемой ее высоты открывается второй ряд отверстий и осуществляется удаление паров воды из второго слоя аналогичным образоМс Наряду с предварительной сушкой второго слоя продолжается сушка и первого слоя, т.е. одновременно с циклами подачи и уплотнения футеровочной массы протекает ее предварительная подсушка путем послойного удаления паров воды под пониженным давлением.

По мере заполнения зазора между формообразующим шаблоном 5 и арматурным слоем 11 происходит открывание следующих рядов отверстий.

Так как в процессе сушки в наиболее невыгодном положении оказываются донная и придонная ; части ковша 1, то дополнительное ускорение удаления паров воды из них обеспечивается ва- куумированием полости между нижней частью ковша 1 и основанием 2. В этом случае удаление паров воды осуществляется через выпорные отверстия 15. При этом под воздействием вакуума происходит дополнение футеровочной массы, что улучшает качество футеровки за счет снижения ее пористости.

После удаления формообразующего шаблона 5 ковш 1 закрывают крышкой

с нагревательным элементом (не показан) и производят окончательную сушку футеровки.

Пример. Производят в лабо- работорных условиях футеровки ста- леразливочного ковша емкостью 100 кг, Размеры ковша: диаметр 520 мм, высота 610 мм..Размеры шаблона: диаметр 420 мм, высота 610мм. Диаметр отверстий шаблона 5 мм, шаг

0

5

0

отверстии в горизонтальной и вертикальной плоскостях 100 мм, отвер- .стия расположены в шахматном порядке. 5 Для набивки используется стандарт- , ная футеровочная масса из полужирного песка влажностью 10,0%.

Уплотнение футеровочной массы осуществляют пневмотрамбовкой. Толщина футеровочного .0 мм, высота 500 мм„

После изготовления футеровки по высоте ковша 1 и удаления пневмо- трамбовки вакуумирование длится еще 5 мин, чтобы подсушить верхний слой футеровки. Общее время вакуумирова- ния 22 мин (набивка и уплотнение 17 мин, подсушка верхнего слоя 5 мин)„

Средняя плотность набивки футеровки 85 ед. без применения вакуума, 92 ед. с применением вакуума. Высота первого слоя футеровочной массы ТОО мм (первый ряд отверстий расположен на высоте 50 мм от донной части шаблона 5) Высота второго слоя 200 мм (второй ряд отверстий расположен на высоте 150 мм от донной части шаблона). После этого производится изготовление еще трех слоев футеровки и открываются ряды отверстий, расположенных на высоте 250, 350 и 450 мм

Конечная средняя влажность-футеровки 7 2%.

Для облегчения удаления шаблона 5 из ковша 1 на его боковую поверхность предварительно наносят слой графитовой смазки толщиной 0,5 1 мм. После удаления шаблона 5 ковш 1 закрывают крышкой с нагревательным элементом, в качестве которого используются нихромовые спирали, навитые на керамические огнеупорные . элементы (не показано).

Цикл футеровки состоит из цикла изготовления футеровки (22 мин) и цикла ее окончательной сушки (28 мин)

5

0

5

0

5

5.1

Общий цикл футеровки - 50 мин (опыт Ц),

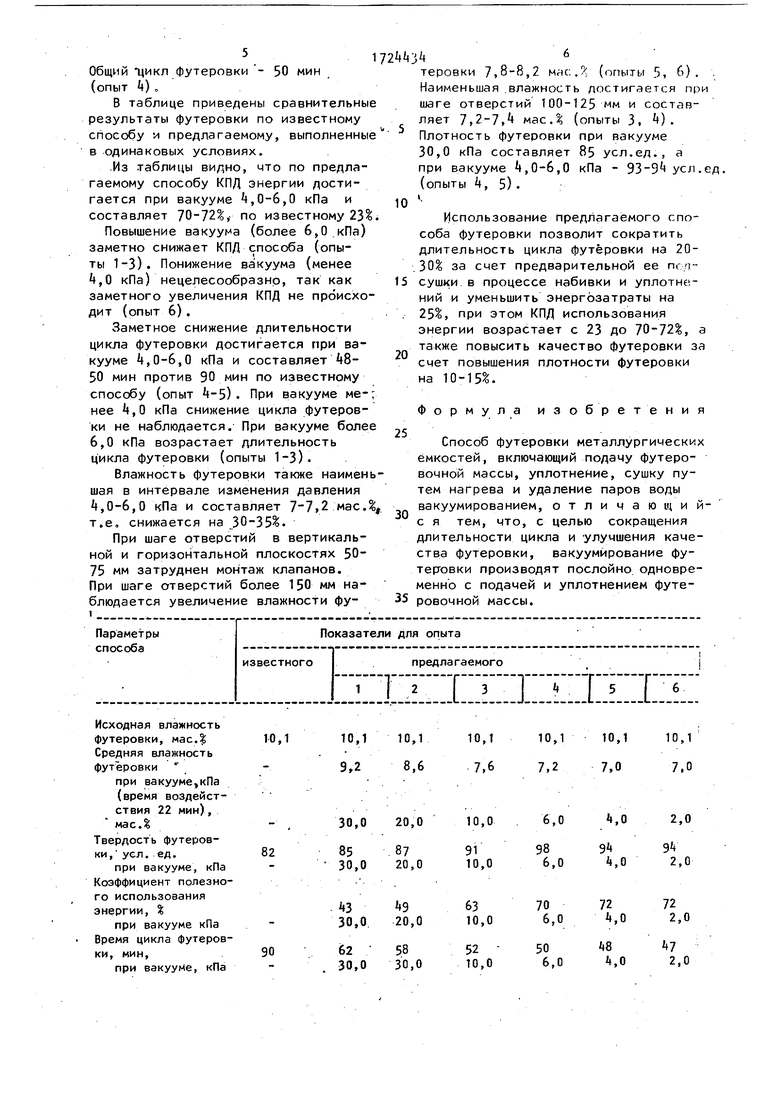

В таблице приведены сравнительные результаты футеровки по известному способу и предлагаемому, выполненные в одинаковых условиях.

.Из таблицы видно, что по предлагаемому способу КПД энергии достигается при вакууме 4,0-6,0 кПа и составляет 70-72%, по известному 23%

Повышение вакуума (более 6,0.кПа) заметно снижает КПД способа (опыты 1-3). Понижение вакуума (менее 4,0 кПа) нецелесообразно, так как заметного увеличения КПД не происходит (опыт 6).

Заметное снижение длительности цикла футеровки достигается при вакууме 4,0-6,0 кПа и составляет 48- 50 мин против 90 мин по известному способу (опыт 4-5) . При вакууме ме-; нее 4,0 кПа снижение цикла футеровки не наблюдается. При вакууме более 6,0 кПа возрастает длительность цикла футеровки (опыты 1-3).

Влажность футеровки также наименьшая в интервале изменения давления 4,0-6,0 кПа и составляет ,2 мас.% т.е. снижается на 30-35%.

При шаге отверстий в вертикальной и горизонтальной плоскостях 50- 75 мм затруднен монтаж клапанов. При шаге отверстий более 150 мм наблюдается увеличение влажности фу-

Q

5

5

0

5

0

346

теровки 7,8-8,2 мае Д (опыты 5, 6). . Наименьшая .влажность достигается при шаге отверстий 100-125 мм и составляет 7,2-7,4 мае Д- (опыты 3, 4). Плотность футеровки при вакууме 30,0 кПа составляет 85 усл.ед., а при вакууме 4,0-6,0 кПа - усл.ед. (опыты 4,5).

Использование предлагаемого способа футеровки позволит сократить длительность цикла футеровки на 20- .30% за счет предварительной ее пса- сушки, в процессе набивки и уплотнений и уменьшить энергозатраты на 25% при этом КПД использования энергии возрастает с 23 до 70-72%, а также повысить качество футеровки за счет повышения плотности футеровки на 10-15%.

Формула изобретения

Способ футеровки металлургических ёмкостей, включающий подачу футеро- вочнои массы, уплотнение, сушку путем нагрева и удаление паров воды вакуумированием, отличающий- с я тем, что, с целью сокращения длительности цикла и улучшения качества футеровки, вакуумйрование футеровки производят послойно, одновременно с подачей и уплотнением футе- ровочной массы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки футеровки металлургических емкостей и устройство для его осуществления | 1989 |

|

SU1662756A1 |

| Способ футеровки металлургических емкостей и устройство для его осуществления | 1989 |

|

SU1724433A1 |

| Способ футеровки металлургических емкостей | 1990 |

|

SU1792803A1 |

| Способ футеровки металлургических емкостей | 1989 |

|

SU1699710A1 |

| Способ футеровки металлургический емкостей | 1990 |

|

SU1792802A1 |

| Способ тепловой обработки футеровки металлургических емкостей | 1990 |

|

SU1770076A1 |

| Устройство для футеровки ковшей | 1977 |

|

SU766742A1 |

| Способ футеровки металлургических емкостей | 1982 |

|

SU1072994A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ ТИГЛЯ ВАКУУМНОЙ ИНДУКЦИОННОЙ ПЕЧИ | 2022 |

|

RU2802219C1 |

| ЖАРОПРОЧНЫЙ БЕТОН ДЛЯ ФУТЕРОВКИ КОВШЕЙ РАФИНИРОВАНИЯ КРЕМНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ НА ЕГО ОСНОВЕ | 2003 |

|

RU2248337C2 |

Изобретение относится к метал- , лургии и может быть использовано для футеровки сталераяливочных ковшей. Цель изобретения - сокращение длительности цикла и улучшение качества футеровки. Способ включает подачу футеровочной массы, ее уплотнение и сушку и удаление паров воды посредством послойного вакуумирования одновременно с подачей и уплотнением футеровочной массы. 1 ил., 1 табл.

Исходная влажность футеровки, мае.5510,1

Средняя влажность футеровки

при вакууме кПа

(время воздейст-

ствия 22 мин),

мас.%- ,

Твердость футеровки, уел. ед.82

при вакууме, кПа Коэффициент полезного использования энергии, %

при вакууме кПа Время цикла футеровки, мин,.90

при вакууме, кПа

10,1 10,110,110,110,110,1

9,28,67,67,27,07,0

30,0 20,0

85 30,0

87 20,0

10,0

91 10,0

6,04,0

2,0

989494

6,04,02,0

10,0

91 10,0

6,04,0

2,0

989494

6,04,02,0

ий

22

10,1

22

22

50

75

50 75

Затруднен монтаж клапанов в шаблоне.

в

Продолжение таблицы

22

22

22

22

75

7,2 7,Ц 7,8 8,2 100 125 1.50 175

100

125

150

175 I

| Приемник к устройству для передачи на расстояние показаний об изменениях уровня жидкости | 1945 |

|

SU72994A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ сушки футеровки металлургических емкостей и устройство для его осуществления | 1989 |

|

SU1662756A1 |

Авторы

Даты

1992-04-07—Публикация

1989-11-14—Подача