Изобретение относится к деревообрабатывающей промышленности и может быть использовано в технологии изготовления двересностружечных плит.

Цель изобретения-снижение токсичности плит.

Изобретение поясняется следующими примерами.

Пример 1. Подготавливают измельченную древесину влажностью 412% и измельченные частицы хвойной лапки, высушенные до влажности 1-3%. Далее в устройство для смешивания древесной массы со связующим подают 10% частиц хвойной лапки и 90% древесных частиц. Степень

осмоления карбамидоформальдегидной смолой наружных слоев 12%, внутреннего 9% от массы абсолютно сухой древесины. Из осмоленной древесной массы формируют стружечный ковер. Древесностружечные плиты прессуют по следующему режиму: температура плит пресса 185 15°С; время выдержки 0,28 мин/мм толщины плиты, удельное давление 2,4-2,6 МПа.

Примеры 2-7. Условия изготовления древесностружечных плит аналогичны примеру 1, за исключением различного количественного содержания частиц хвойной лапки и древесных частиц при смешивании древесной массы.

ч4 ND Јь О Ю

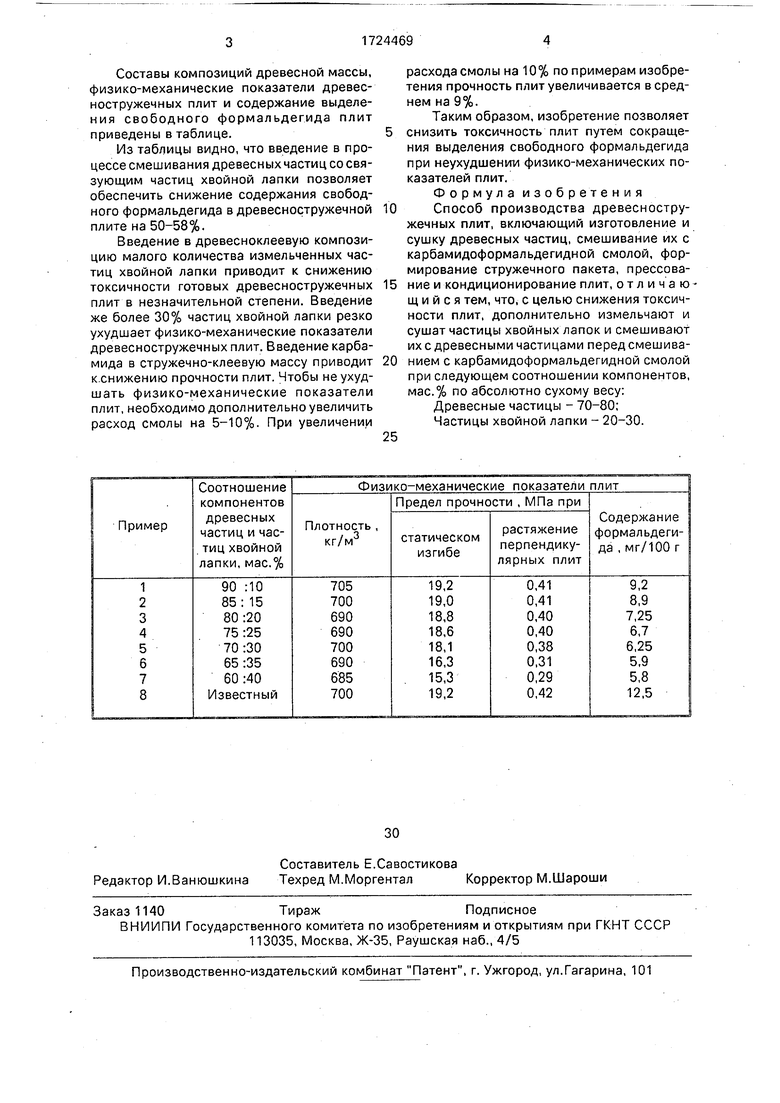

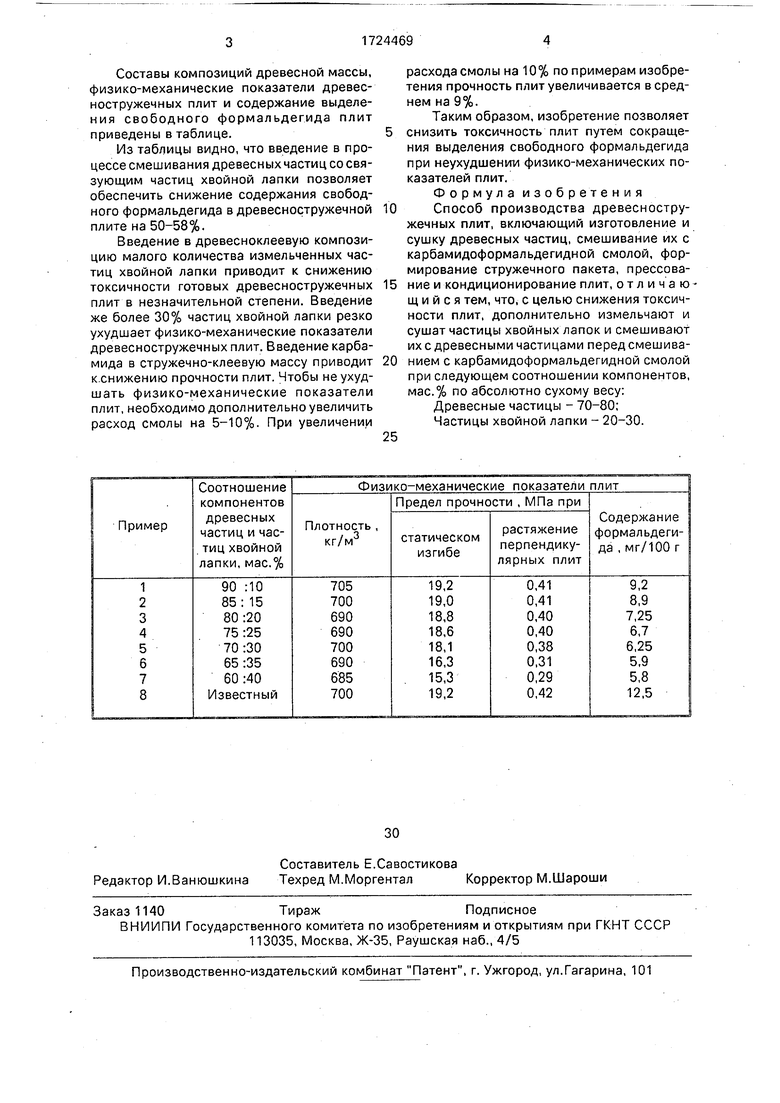

Составы композиций древесной массы, физико-механические показатели древесностружечных плит и содержание выделения свободного формальдегида плит приведены в таблице.

Из таблицы видно, что введение в процессе смешивания древесных частиц со связующим частиц хвойной лапки позволяет обеспечить снижение содержания свободного формальдегида в древесностружечной плите на 50-58%.

Введение в древесноклеевую композицию малого количества измельченных частиц хвойной лапки приводит к снижению токсичности готовых древесностружечных плит в незначительной степени. Введение же более 30% частиц хвойной лапки резко ухудшает физико-механические показатели древесностружечных плит. Введение карбамида в стружечно-клеевую массу приводит к.снижению прочности плит. Чтобы не ухудшать физико-механические показатели плит, необходимо дополнительно увеличить расход смолы на 5-10%. При увеличении

0

5

0

5

расхода смолы на 10% по примерам изобретения прочность плит увеличивается веред- нем на 9%.

Таким образом, изобретение позволяет снизить токсичность плит путем сокращения выделения свободного формальдегида при неухудшении физико-механических показателей плит.

Формула изобретения

Способ производства древесностружечных плит, включающий изготовление и сушку древесных частиц, смешивание их с карбамидоформальдегидной смолой, формирование стружечного пакета, прессование и кондиционирование плит, отличаю щ и и с я тем, что, с целью снижения токсичности плит, дополнительно измельчают и сушат частицы хвойных лапок и смешивают их с древесными частицами перед смешиванием с карбамидоформальдегидной смолой при следующем соотношении компонентов, мас.% по абсолютно сухому весу:

Древесные частицы - 70-80;

Частицы хвойной лапки - 20-30.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 1992 |

|

RU2074090C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕЗАЩИЩЕННЫХ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2001 |

|

RU2181663C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2003 |

|

RU2237574C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТОКСИЧНЫХ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2013 |

|

RU2527524C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1993 |

|

RU2041813C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТОКСИЧНЫХ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2010 |

|

RU2422267C1 |

| ПРЕСС-МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1992 |

|

RU2037505C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1999 |

|

RU2166521C2 |

| Способ изготовления малотоксичных древесностружечных плит | 1990 |

|

SU1780522A3 |

| Способ изготовления древесностружечных плит | 1987 |

|

SU1521598A1 |

Изобретение относится к деревообрабатывающей промышленности и может быть использовано в технологии изготовления древесностружечных плит. Цель изобретения - снижение токсичности плит. Для этого подготавливают измельченную древесину влажностью 4 +2% и измельченные частицы хвойной лапки, высушенные до влажности 1-3%. Далее в устройство для смешивания древесной .массы со связующим подают 20-30 мас.% частиц хвойной лапки и 70-80 мас.% древесных частиц, Степень осмоления карбамидоформальдегид- ной смолой наружных слоев 12%, внутреннего слоя 9% от массы абсолютно сухой древесины. Из осмоленной массы формируют стружечный ковер. Плиты прессуют при 185i5°C, времени выдержки 0,28 мин/мм, толщины плиты и удельном давлении 2,4-2,6 МПа. 1 табл. со

| Способ получения древесностружечных плит | 1984 |

|

SU1237433A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Эльберт А.А | |||

| Использование модифицированных лигносульфонатов в производстве древесностружечных плит | |||

| - М.: ВНИПИЭИлеспром, № 2, 1984, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1992-04-07—Публикация

1989-12-07—Подача