Изобретение относится к машиностроению, а именно к судостроению, и может быть использовано при изготовлении сварных корпусов из панелей и модуль-секций.

Известен способ изготовления сварных корпусов судов из цельнопрессованных панелей путем установки предварительно согнутых по форме наружной поверхности панелей и ребер жесткости на монолитные лекала, изготовленные по внутренней поверхности обшивки за вычетом высоты ребер, и прижатия к ним набора панелей.

Известно изготовление корпуса судна из предварительно согнутых по форме наружной поверхности корпуса панелей. Сборка корпуса судна производится на монолитных лекалах, изготовленных по внутренней поверхности обшивки корпуса судна и жестко соединенных между собой. Лекала выполнены с прорезями для прохождения ребер жесткости, поэтому поджа- тие панели происходит до его прижатия к рабочим торцам лекал. Поджатие осуществляется при помощи стяжных приспособлений с захватами вручную. Стыкованные и обжатые полекалам панели сваривают между собой, после чего устанавливают и приваривают набор поперечного направления.

Основными недостатками указанных способов являются возможность применения их только при продольной системе набора судна, наличие большого объема ручных операций при установке стяжных приспособлений и подтягивании каждого ребра жесткости к формирующим обводы лекалам; при наличии в корпусе судна различных по величине шпаций (расстояние между ребрами жесткости) требуется изготовление дополнительных формирующих лекал; необходимость жесткого соединения лекал между собой затрудняет доступ к местам сварки листов полотна и ребер жесткости панелей между собой и исключает возможность применения сварочных автоматов.

Известен способ гибки деталей, на которых предварительно выполняют угловые вырезы, а затем изгибают на заданный угол.

Недостатком известного способа гибки при применении его для изготовления сварных корпусов из панелей и модуль-секций является невозможность гибки на большие радиусы кривизны для обеспечения плавного перехода от днищевой части корпуса к бортовой без потери жесткости ребер, чего можно избежать только путем выполнения нескольких вырезов,что влечет за собой увеличение трудоемкости для дополнительной вырубки и сварки.

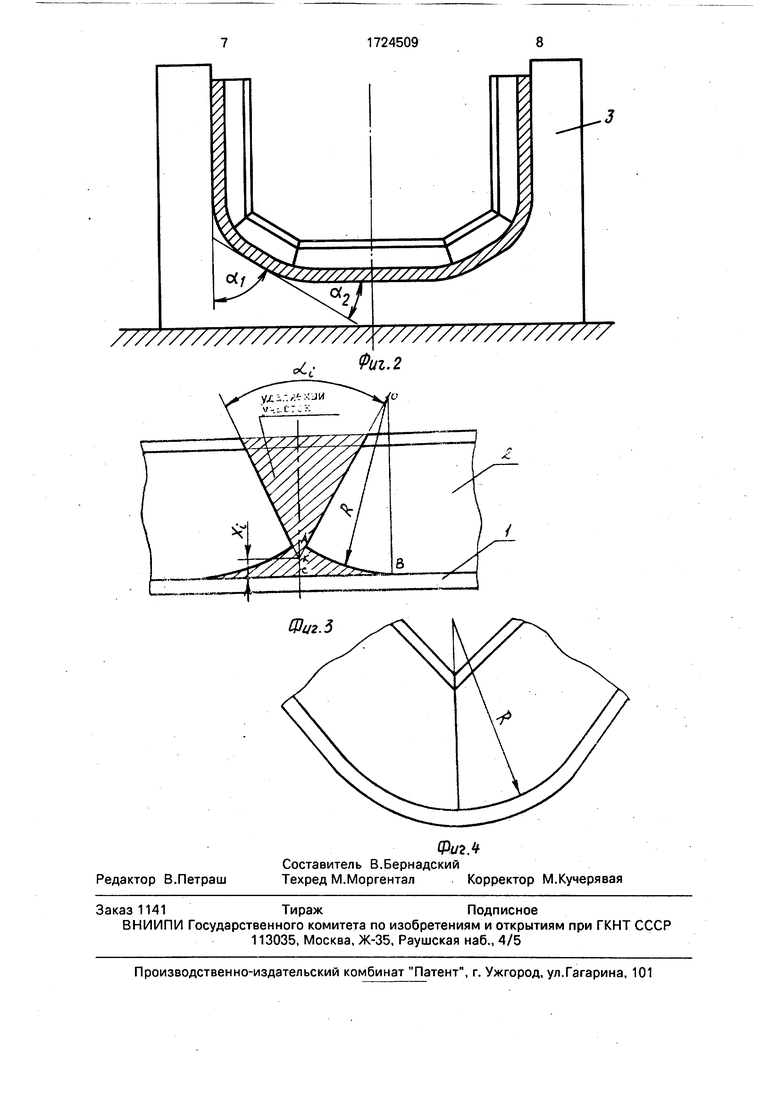

Целью изобретения является расширение технологических возможностей при изготовлении судовых секций из панелей. Указанная цель достигается тем, что в

угловых вырезах удаляют участки ребер, заключенные между листом панели, скосами выреза и касательными к листу дугами окружностей, радиусы которых равны радиусу гиба, а центры их расположены на продол0 жении линии скосов.

Удаление участков ребер жесткости в основании угловых вырезов между листом панели, скосом выреза и дугой, касательной к листу и имеющей радиус ее изгиба, дает

5 возможность использовать предварительно изготовленные панели и модуль-секции для корпусов судов с поперечной системой набора, обеспечивая при этом плавный переход от днищевой части корпуса судна к

0 бортовой.

Строительство небольших судов, барж, лихтеров, катеров и речных теплоходов ведется большими сериями, и при изготовлении корпусов по традиционной технологии

5 из днищевых и бортовых секций, учитывая их незначительные размеры, снижает эффективность применения сварочных автоматов при приварке набора, значителен объем резки металла для наружной обшивки

0 при сборке секций борта и днища, а учитывая малые толщины наружной обшивки этих судов возникают значительные сварочные деформации листов наружной обшивки, что увеличивает работы по ручной правке.

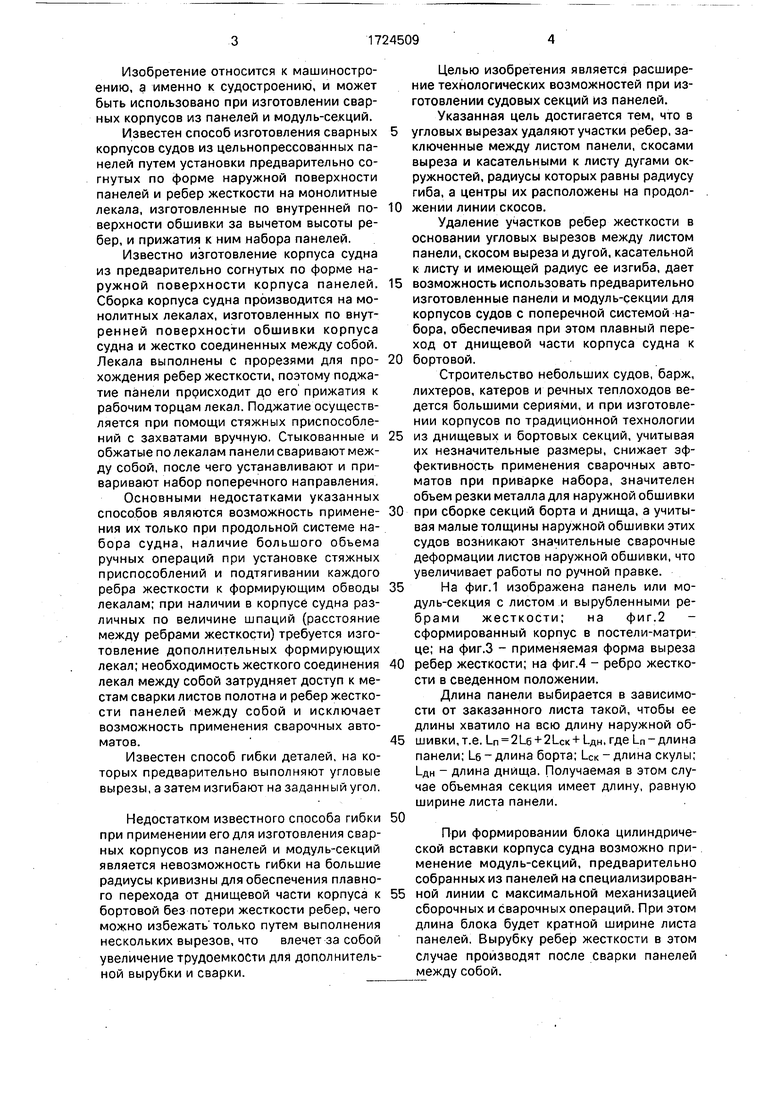

5 На фиг.1 изображена панель или модуль-секция с листом и вырубленными ребрами жесткости; на фиг.2 сформированный корпус в постели-матрице; на фиг.З - применяемая форма выреза

0 ребер жесткости; на фиг.4 - ребро жесткости в сведенном положении.

Длина панели выбирается в зависимости от заказанного листа такой, чтобы ее длины хватило на всю длину наружной об5 шивки,т.е. + 21-ск + 1-дн,где1 п-длина панели; - длина борта; Цк - длина скулы; Цдн - длина днища. Получаемая в этом случае объемная секция имеет длину, равную ширине листа панели.

0

При формировании блока цилиндрической вставки корпуса судна возможно применение модуль-секций, предварительно собранных из панелей на специализирован5 ной линии с максимальной механизацией сборочных и сварочных операций. При этом длина блока будет кратной ширине листа панелей. Вырубку ребер жесткости в этом случае производят после сварки панелей между собой.

Сборка корпуса из панелей осуществляется следующим образом.

Ребра жесткости 1 (фиг.1) панели предварительно вырубают на величину а лаг в местах изгиба листа 2 по форме, показанной на фиг.З, после чего панель (фиг.1) подают в постель-матрицу 3 (фиг.2) для изгиба листа 1 по форме корпуса и укладывают в строго фиксированном положении. Затем, нажимая специальным пуансоном, панель изгибают одновременно до заданной величины во всех четырех местах изгиба, если хватает мощности гибочного оборудования, или поочередно производят гибку отдельно каждого угла.

Согнутую панель фиксируют в изогнутом положении до того момента, пока швы стыков ребер жесткости изогнутых мест не будут заварены, не снимая изгибающего усилия пуансона, этим устраняется упругая деформации и пружинение листа панели и достигается неизменность формы сварного корпуса после снятия нагрузки.

После сварки панель передвигают и устанавливают следующую, которую после гибки и сварки ребер жесткости пристыковывают к предыдущей панели формируя таким образом корпус.

Формирование блока цилиндрической вставки отличается тем, что нет необходимости пристыковывать последовательно согнутые и сваренные панели, гибка производится сразу всей модуль-секции, ширина которой равна длине блока.

Так, например, для судов одного из проектов, длина панели будет равна Ln 6,0 м, а ширину панели Вп выбирают в соответствии с шириной выпускаемых листов, толщина листов наружной обшивки корпуса судна 5 мм. Длина панели складывается из длины бортовых секций б 0,8 м, длины скуловых частей днищевой секции UK 0,45 м и длины днищевой секции 1ДН 3,5 м. Ребра жесткости на данном проекте выполнены из поло- собульбового профиля (высота h 60 мм, толщина стенки 5 5 мм). Таким образом, при длине листа L Ln 6,0 м и ширине листа В - Вп - 1.6 -м (ГОСТ № 19903-74) посредством приварки к нему ребер жесткости из полособульбового проката на расстоянии 530 мм друг от друга на листе располагают три ребра жесткости и получают заготовку (модуль-панель) размерами Ln

6,0 м, Вп 1,6 м. Затем на расстоянии 0,8 м (фиг.1) от левого и правого краев панели ребра жесткости делают угловой вырез в соответствии с фиг.З, обозначенный

углом а. Числовое значение а равно величине угла встречи борта и скулы (фиг.2). При этом необходимо, чтобы вершина угла а находилась на в.ысоте Xi, обеспечивая равенство отрезка СВ и дуги АВ, что является

условием выполнения изгиба листа панели.

Величина Xj определяется по формуле

Xi R(1 )

180-tg(f)

)

0

5

0

5

0

5

0

Величину смещения вершины угла от листа панели Х| на практике получают изготавливая шаблон или более простым способом: разверткой реальной конструкции корпуса, имея заданный радиус R и угол а.

Для выбранного случая ом 60°. После вырубки угла а на расстоянии б + LCK 0,8 + 0,45 1,25 м от левого и правого краев панел.и ребра жесткости .вырубают аналогично первому второй угловой вырез, обозначенный на фиг.1 углом «2 . Числовое значение аг равно величине угла встречи скулы и днища (фиг.2). Для выбранного случая «2 30°. .

После того, как данные вырезы в ребрах жесткости панели будут выполнены, ее укладывают на постель-матрицу и изгибают, как описано выше.; -

Формула изобретения

Способ изготовления сварной панельной конструкции, преимущественно судовой корпусной секции, содержащий операцию выполнения угловых вырезов в ее ребрах жесткости по линиям скосов, после которой выполняют гибку ее листового материала в районе этих вырезов по форме упомянутой конструкции, отличающий- с я тем, что, с целью расширения технологических возможностей при изготовлении судовых секций из панелей, у ребер жесткости вырезают в районе угловых вырезов участки с круговыми кромками по линиям дуг окружностей, после чего производят гибку листового материала по радиусам этих окружностей.

//////////////////////

Рм 2

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРПУС СУДНА | 2010 |

|

RU2451618C2 |

| СУДОВОЙ КОРПУС | 1992 |

|

RU2068366C1 |

| Способ изготовления цилиндрической вставки корпуса судна | 1983 |

|

SU1105372A1 |

| ДНИЩЕВОЕ ПЕРЕКРЫТИЕ СУДНА | 2011 |

|

RU2463198C1 |

| Речное пассажирское судно | 1982 |

|

SU1084170A1 |

| СПОСОБ СТАБИЛИЗАЦИИ ФОРМЫ И РАЗМЕРОВ КОРПУСОВ СУДОВ, ПОСТРОЕННЫХ КАРКАСНЫМ МЕТОДОМ | 2015 |

|

RU2610195C1 |

| Днищевое перекрытие судна | 2018 |

|

RU2677950C1 |

| ДНИЩЕВОЕ ПЕРЕКРЫТИЕ СУДНА | 2018 |

|

RU2690658C1 |

| Двойное дно корпуса судна | 1982 |

|

SU1119910A1 |

| ДНИЩЕВАЯ ЧАСТЬ ГИДРОСАМОЛЕТА | 1994 |

|

RU2104225C1 |

Изобретение относится к машиностроению, а точнее к судостроению, и может быть использовано при изготовлении сварных корпусов из панелей и модуль-секций. Цель изобретения - расширение технологических возможностей при изготовлении судовых секций из панелей. Вместо сборки и сварки отдельных секций для формирования корпуса судна используют панели и мо- дуль-секции, изготовленные на механизированном или автоматизированном оборудовании. Длина листа 1 панели или модуль-секции выбирается такой, чтобы ее длины хватило на всю длину наружной обшивки корпуса. Затем в местах перехода от бортовой к скуловой, от скуловой к днищевой секции удаляют ребра жесткости на величину угла перехода от одной секции к другой, причем в угловых вырезах удаляют участки ребер жесткости 2, заключенные между листом панели, скосами вырезов и касательными к листу дугами окружностей, радиусы которых равны радиусу изгиба панели, а центры дуг окружностей расположены на продолжении линии скосов. 4 ил. со

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОРПУСОВ СУДОВиз ПАНЕЛЕЙ | 0 |

|

SU358206A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Способ изготовления сварного корпуса судна из панелей | 1980 |

|

SU943078A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Основные конструкторские нормы и элементы конструкций | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-04-07—Публикация

1990-02-13—Подача