//////////////л

Риг.2

Изобретение относится к металлургии и метизной промышленности, а именно к конструкции устройств для перемещения длинномерных изделий, например труб или проволоки, через технологические ванны. Наиболее эффективно изобретение используется в агрегатах электрохимической обработки, где совмещен в едином технологическом потоке целый ряд выполняемых операций..

Важное значение в этих агрегатах приобретает применение катушек большой емкости на размоточных и намоточных устройствах, а также комплексная механизация и автоматизация основных и вспомо- гательных операций, в том числе и исключительно трудоемкого процесса заправки изделий по маршрутам обработки через технологическую часть агрегата, что регламентирует в значительной степени по- вышение производительности,

Известны устройства для заправки длинномерных гибких изделий как по всей технологической части агрегата, так и по отдельным машинам..

К основным недостаткам указанных устройств относятся большая длительность и трудоемкость заправочных операций, ограничивающих производительность оборудования. Кроме того, необходимость стационарного размещения устройств увеличивает металлоемкость и вес агрегата, повышает капитальные и эксплуатационные затраты за счет значительного объема изготовления и обязательного коррозионно- стойкого исполнения работающих в агрессивных средах рабочих элементов заправщика.

Так как при ручной заправке оператор вынужден работать в зоне технологического оборудования и на него воздействуют из зеркала ванн вредные выделения, значительно ухудшаются санитарно-гигиенические условия труда службы эксплуатации. Поэтому процесс заправки агрегата произ- водят на весьма малой, так называемой заправочной скорости, добиваясь при этом исключительной плавности ускорений путем искусственного увеличения времени разгона, что существенно снижает произво- дительность.

Создание условий для обеспечения равномерности обработки по всей длине проволоки вызывает необходимость применения в агрегате сложных и дорого- стоящих систем автоматического регулирования величины технологических параметров обработки (ток, напряжение, температура и пр.) в зависимости от скорости движущейся проволоки..

Учитывая, что указанные системы малоэффективны для достижения равномерности обработки проволоки на участке заправочной длины возникает необходимость удаления последних из обрабатываемых бухт из-за несоблюдения требуемых технологических и потребительских свойств, что значительно увеличивает безвозвратные потери передельной заготовки и готовой продукции.

Для протяжки проволоки через весь агрегат, имеющий значительную длину, требуются большие усилия, образующиеся главным образом в результате изгиба проволоки вокруг опорных роликов. В некоторых случаях, например при обработке тонкой или мягкой проволки, эти изделия могут превзойти предел прочности металла, вследствие чего происходит обрыв проволоки.

Целью изобретения .является повышение производительности и уменьшение габаритов.

Для этого устройство для транспортирования длинномерных гибких изделий через технологические ванны, включающее механизм проводки, намоточное приспособление в виде катушки с ребордами и обечайкой и привод, снабжено лебедкой с тросом, закрепленной внутри катушки соос- но с ней посредством сборного шпинделя, при этом обечайка катушки выполнена с продольной прорезью для прохождения троса, а лебедка связана с приводом посредством фрикционной муфты.

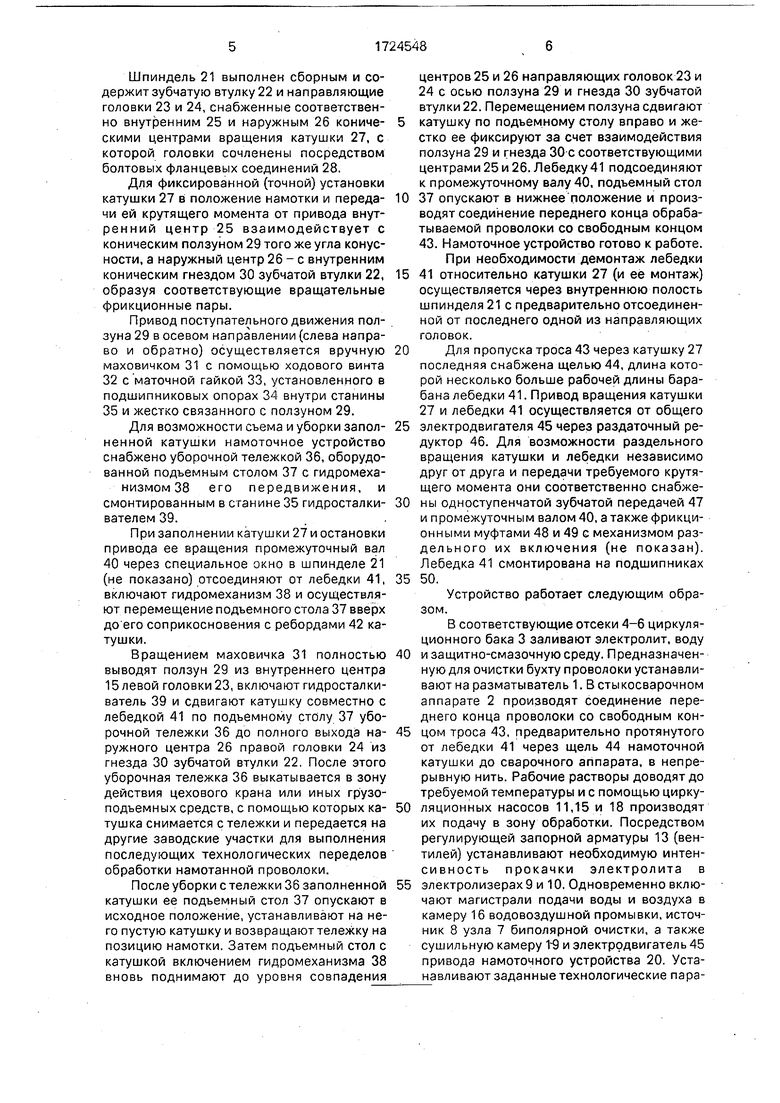

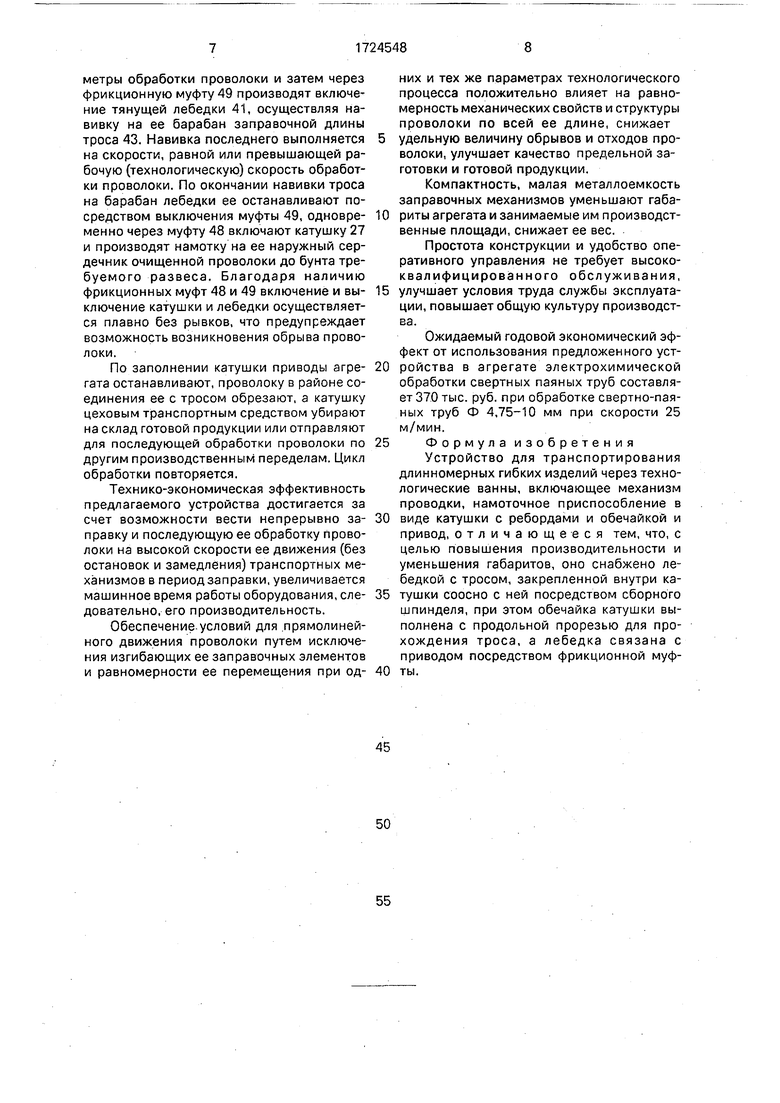

На фиг.1 показана схема агрегата электрохимической очистки (вдоль движения проволоки); на фиг.2 - намоточное устройство.

Агрегат включает разматыватель 1, сты- косварочный аппарат 2, циркуляционный бак с индивидуально предназначенными для каждого из рабочих растворов отсеками 4-6, узел 7 биполярной очистки с источником 8 постоянного тока. Узел 7 состоит из последовательно установленных электролизеров 9 и 10. Для подачи электролита в рабочие зоны электролизеров служит насос 11 и коллектор 12 распределения электролита с трубопроводами и регулирующей арматурой 13. Камера 14 с насосом 15 подачи воды и камера 16 водовоздушной промывки соответственно предназначены для предварительной и окончательной промывки проволоки. На выходе проволоки из технологической части агрегата установлена ванна 17 с насосом 18 подачи защитно-смазочной среды, сушильная камера 19 и намоточное устройство 20.

Шпиндель 21 выполнен сборным и содержит зубчатую втулку 22 и направляющие головки 23 и 24, снабженные соответственно внутренним 25 и наружным 26 коническими центрами вращения катушки 27, с которой головки сочленены посредством болтовых фланцевых соединений 28.

Для фиксированной (точной) установки катушки 27 в положение намотки и передачи ей крутящего момента от привода внутренний центр 25 взаимодействует с коническим ползуном 29 того же угла конусности, а наружный центр 26 - с внутренним коническим гнездом 30 зубчатой втулки 22, образуя соответствующие вращательные фрикционные пары.

Привод поступательного движения ползуна 29 в осевом направлении (слева направо и обратно) осуществляется вручную маховичком 31 с помощью ходового винта 32 с маточной гайкой 33, установленного в подшипниковых опорах 34 внутри станины 35 и жестко связанного с ползуном 29.

Для возможности съема и уборки заполненной катушки намоточное устройство снабжено уборочной тележкой 36, оборудованной подъемным столом 37 с гидромеханизмом 38 его передвижения, и смонтированным в станине 35 гидросталки- вателем 39.

При заполнении катушки 27 и остановки привода ее вращения промежуточный вал 40 через специальное окно в шпинделе 21 (не показано) отсоединяют от лебедки 41, включают гидромеханизм 38 и осуществляют перемещение подъемного стола 37 вверх до его соприкосновения с ребордами 42 катушки.

Вращением маховичка 31 полностью выводят ползун 29 из внутреннего центра 15 левой головки 23, включаютгидросталки- ватель 39 и сдвигают катушку совместно с лебедкой 41 по подъемному столу 37 уборочной тележки 36 до полного выхода наружного центра 26 правой головки 24 из гнезда 30 зубчатой втулки 22. После этого уборочная тележка 36 выкатывается в зону действия цехового крана или иных грузоподъемных средств, с помощью которых катушка снимается с тележки и передается на другие заводские участки для выполнения последующих технологических переделов обработки намотанной проволоки.

После уборки с тележки 36 заполненной катушки ее подъемный стол 37 опускают в исходное положение, устанавливают на него пустую катушку и возвращают тележку на позицию намотки. Затем подъемный стол с катушкой включением гидромеханизма 38 вновь поднимают до уровня совпадения

центров 25 и 26 направляющих головок 23 и 24 с осью ползуна 29 и гнезда 30 зубчатой втулки 22. Перемещением ползуна сдвигают

катушку по подъемному столу вправо и жестко ее фиксируют за счет взаимодействия ползуна 29 и гнезда 30 с соответствующими центрами 25 и 26. Лебедку 41 подсоединяют к промежуточному валу 40, подъемный стол

0 37 опускают в нижнее положение и производят соединение переднего конца обрабатываемой проволоки со свободным концом 43. Намоточное устройство готово к работе. При необходимости демонтаж лебедки

5 41 относительно катушки 27 (и ее монтаж) осуществляется через внутреннюю полость шпинделя 21 с предварительно отсоединенной от последнего одной из направляющих головок.

0 Для пропуска троса 43 через катушку 27 последняя снабжена щелью 44, длина которой несколько больше рабочей длины барабана лебедки 41. Привод вращения катушки 27 и лебедки 41 осуществляется от общего

5 электродвигателя 45 через раздаточный редуктор 46. Для возможности раздельного вращения катушки и лебедки независимо друг от друга и передачи требуемого крутящего момента они соответственно снабже0 ны одноступенчатой зубчатой передачей 47 и промежуточным валом 40, а также фрикционными муфтами 48 и 49 с механизмом раздельного их включения (не показан). Лебедка 41 смонтирована на подшипниках

5 50.

Устройство работает следующим образом.

В соответствующие отсеки 4-6 циркуляционного бака 3 заливают электролит, воду

0 и защитно-смазочную среду. Предназначенную для очистки бухту проволоки устанавливают на разматыватель 1. В стыкосварочном аппарате 2 производят соединение переднего конца проволоки со свободным кон5 цом троса 43, предварительно протянутого от лебедки 41 через щель 44 намоточной катушки до сварочного аппарата, в непрерывную нить. Рабочие растворы доводят до требуемой температуры и с помощью цирку0 ляционных насосов 11,15 и 18 производят их подачу в зону обработки. Посредством регулирующей запорной арматуры 13 (вентилей) устанавливают необходимую интенсивность прокачки электролита в

5 электролизерах 9 и 10. Одновременно включают магистрали подачи воды и воздуха в камеру 16 водовоздушной промывки, источник 8 узла 7 биполярной очистки, а также сушильную камеру г9 и электродвигатель 45 привода намоточного устройства 20. Устанавливают заданные технологические параметры обработки проволоки и затем через фрикционную муфту 49 производят включение тянущей лебедки 41, осуществляя навивку на ее барабан заправочной длины троса 43. Навивка последнего выполняется на скорости, равной или превышающей рабочую (технологическую) скорость обработки проволоки. По окончании навивки троса на барабан лебедки ее останавливают посредством выключения муфты 49, одновре- менно через муфту 48 включают катушку 27 и производят намотку на ее наружный сердечник очищенной проволоки до бунта требуемого развеса. Благодаря наличию фрикционных муфт 48 и 49 включение и вы- ключение катушки и лебедки осуществляется плавно без рывков, что предупреждает возможность возникновения обрыва проволоки.

По заполнении катушки приводы агре- гата останавливают, проволоку в районе соединения ее с тросом обрезают, а катушку цеховым транспортным средством убирают на склад готовой продукции или отправляют для последующей обработки проволоки по другим производственным переделам. Цикл обработки повторяется.

Технико-экономическая эффективность предлагаемого устройства достигается за счет возможности вести непрерывно за- правку и последующую ее обработку проволоки на высокой скорости ее движения (без остановок и замедления)транспортных механизмов в период заправки, увеличивается машинное время работы оборудования, еле- довательно,его производительность.

Обеспечение.условий для .прямолинейного движения проволоки путем исключения изгибающих ее заправочных элементов и равномерности ее перемещения при од-

ты.

них и тех же параметрах технологического процесса положительно влияет на равномерность механических свойств и структуры проволоки по всей ее длине, снижает удельную величину обрывов и отходов проволоки, улучшает качество предельной заготовки и готовой продукции.

Компактность, малая металлоемкость заправочных механизмов уменьшают габариты агрегата и занимаемые им производственные площади, снижает ее вес.

Простота конструкции и удобство оперативного управления не требует высококвалифицированного обслуживания, улучшает условия труда службы эксплуатации, повышает общую культуру производства.

Ожидаемый годовой экономический эффект от использования предложенного устройства в агрегате электрохимической обработки свертных паяных труб составляет 370 тыс. руб. при обработке свертно-пая- ных труб Ф 4,75-10 мм при скорости 25 м/мин.

Формула изобретения

Устройство для транспортирования длинномерных гибких изделий через технологические ванны, включающее механизм проводки, намоточное приспособление в виде катушки с ребордами и обечайкой и привод, отличающееся тем, что, с целью повышения производительности и уменьшения габаритов, оно снабжено лебедкой с тросом, закрепленной внутри катушки соосно с ней посредством сборного шпинделя, при этом обечайка катушки выполнена с продольной прорезью для прохождения троса, а лебедка связана с приводом посредством фрикционной муф

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАМОТКИ И/ИЛИ РАЗМАТЫВАНИЯ ГИБКОГО ДЛИННОМЕРНОГО МАТЕРИАЛА С РЕГУЛИРУЕМОЙ СКОРОСТЬЮ НАМОТКИ ИЛИ РАЗМАТЫВАНИЯ | 1992 |

|

RU2015764C1 |

| ЛИНИЯ ПРОДОЛЬНОЙ РЕЗКИ ЛЕНТЫ | 2007 |

|

RU2348493C1 |

| Технологическая линия для изготовления двухпетлевых арматурных пучков,сматывающее устройство,бухтодержатель и правильно-тормозное устройство | 1980 |

|

SU966200A1 |

| Намоточное устройство | 1981 |

|

SU963598A1 |

| ХОНИНГОВАЛЬНЫЙ СТАНОК | 2009 |

|

RU2424102C2 |

| Кантователь | 1981 |

|

SU986691A1 |

| Устройство для намотки секций конденсаторов с выводами | 1982 |

|

SU1053173A1 |

| ПРЯДИЛЬНЫЙ АППАРАТ | 1995 |

|

RU2098524C1 |

| ВУЛКАНИЗАТОР НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1993 |

|

RU2053120C1 |

| ОРУДИЕ ДЛЯ ОБРАБОТКИ ПОЛЕЙ И РИСОВЫХ ЧЕКОВ НА КАНАТНОЙ ТЯГЕ | 1994 |

|

RU2084094C1 |

Использование: изобретение относится к транспортирующим устройствам и может быть использовано в металлургической промышленности. Цель изобретения - повышение производительности и уменьшение габаритов. Сущность изобретения: устройство включает механизм проводки, намоточное приспособление в виде катушки 27 с ребордами 42 и обечайкой и привод. В катушке 27 посредством сборного шпинделя 21 закреплена лебедка 41 с тросом 43. Обечайка катушки 27 выполнена с продольной щелью 44 для прохождения троса 43. Лебедка 41 посредством фрикциоонной муфты 49 связана с приводом. Длинномерное гибкое изделие соединяют с тросом 43, а фрикционной муфтой 49 - лебёдку 41 с приводом. Трос 43 навивается на барабан лебедки, после чего отключают муфту 49. Затем включают катушку 27 и обработанное в технологических ваннах изделие навивается на обечайку катушки 27. После заполнения катушки отсоединяют изделие от троса 43 и снимают катушку. 2 ил.

| 1978 |

|

SU825423A1 | |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Авторское свидетельство СССР № 1486431, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1992-04-07—Публикация

1989-10-12—Подача