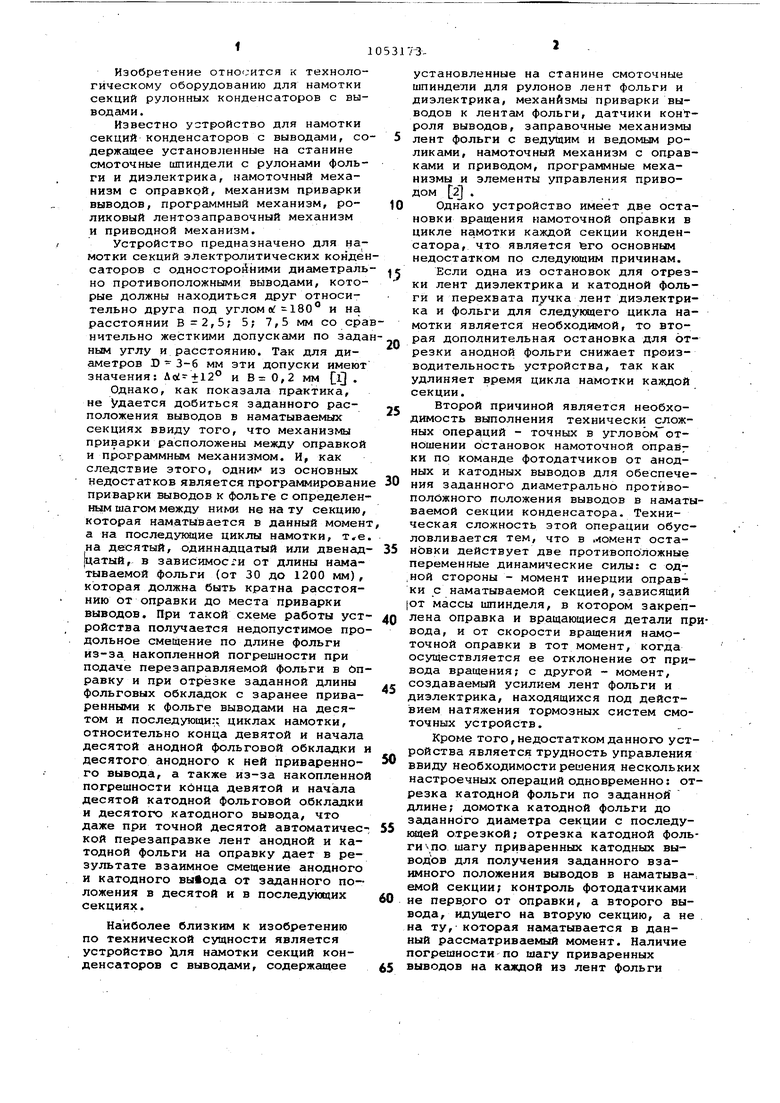

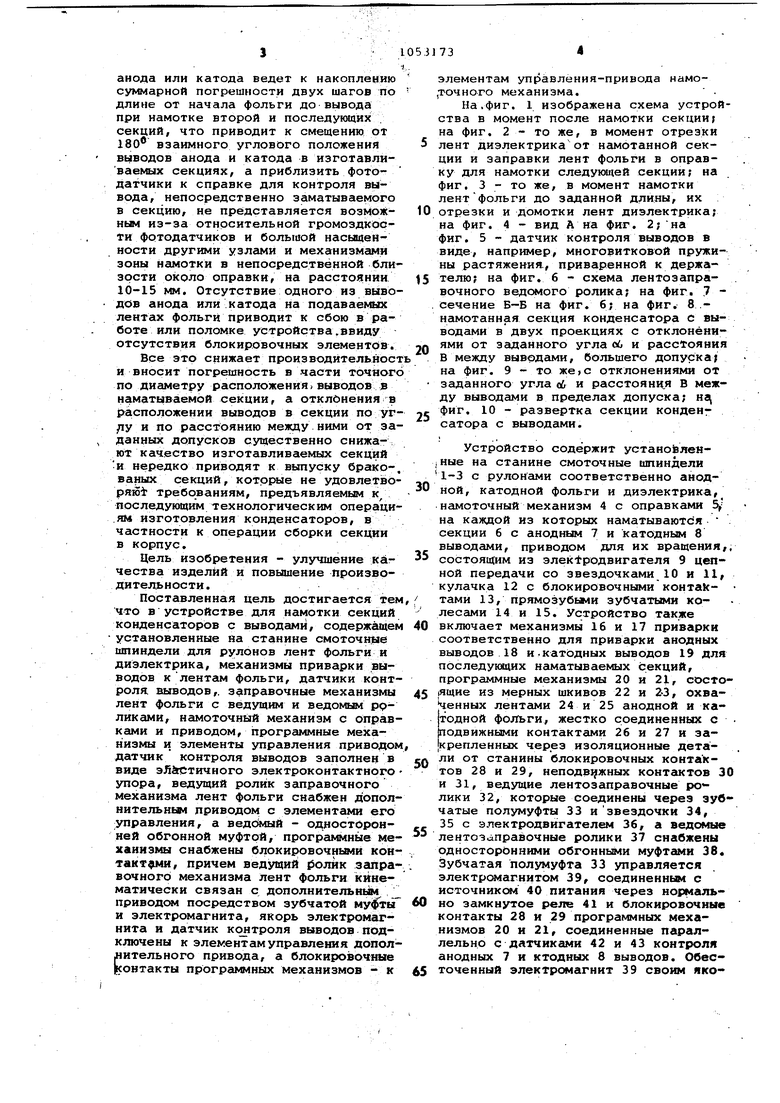

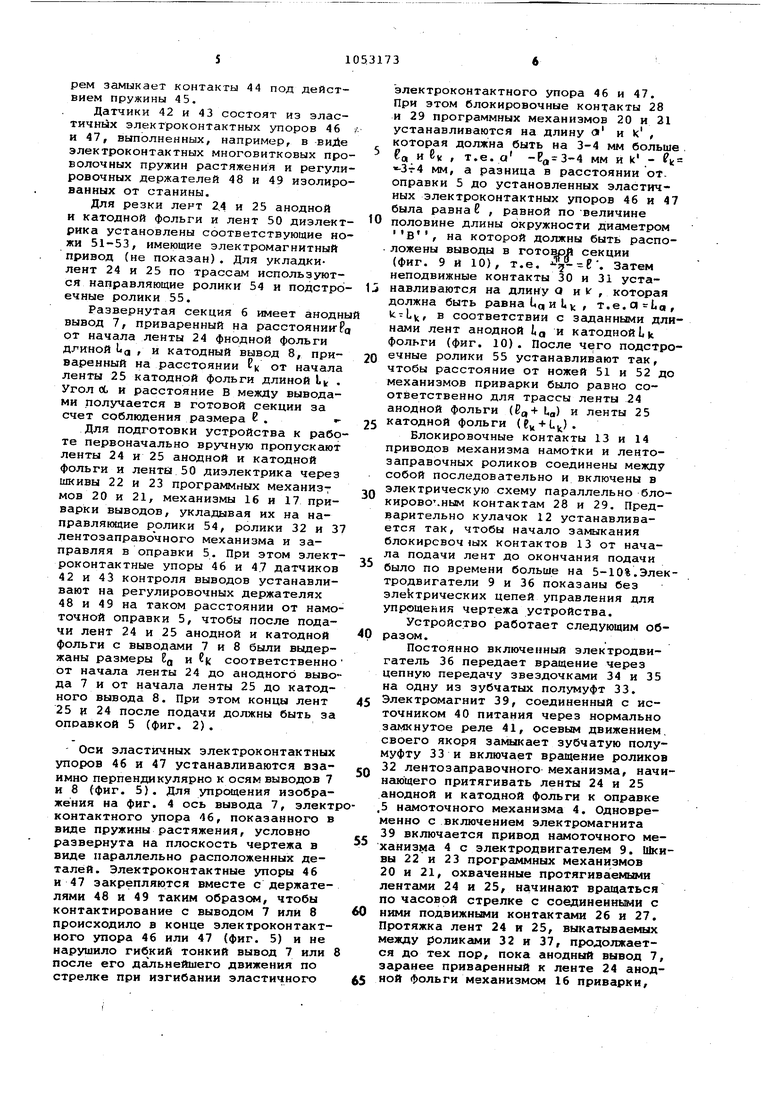

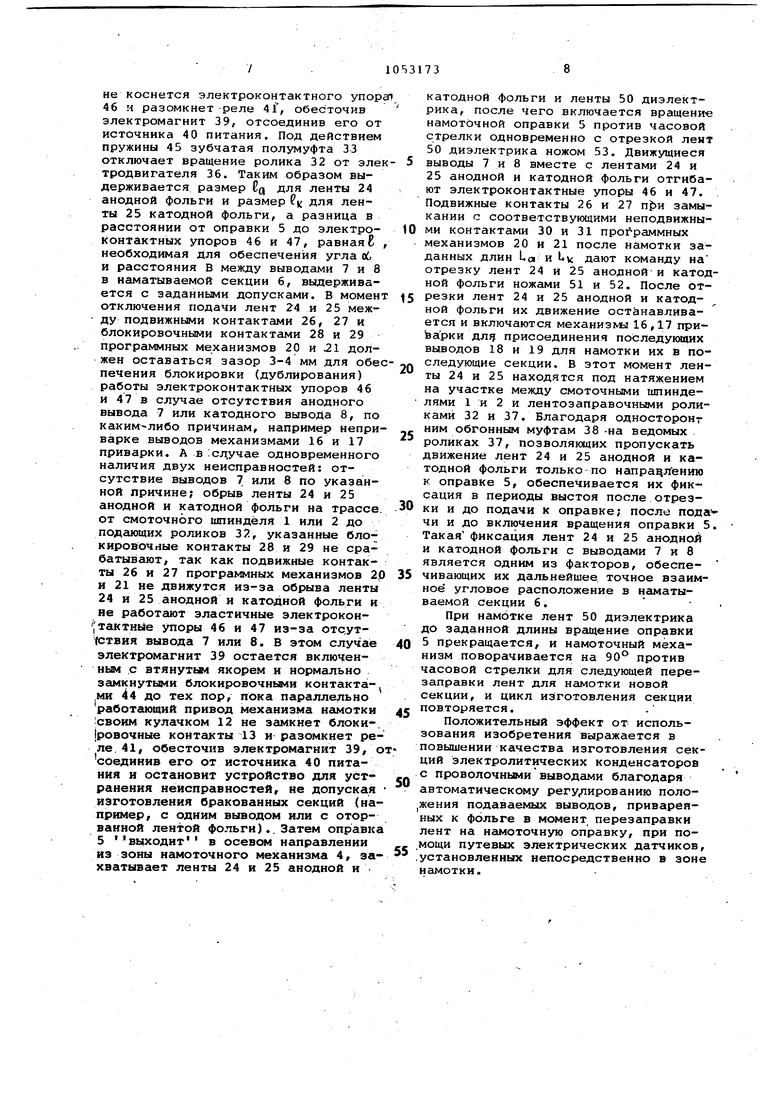

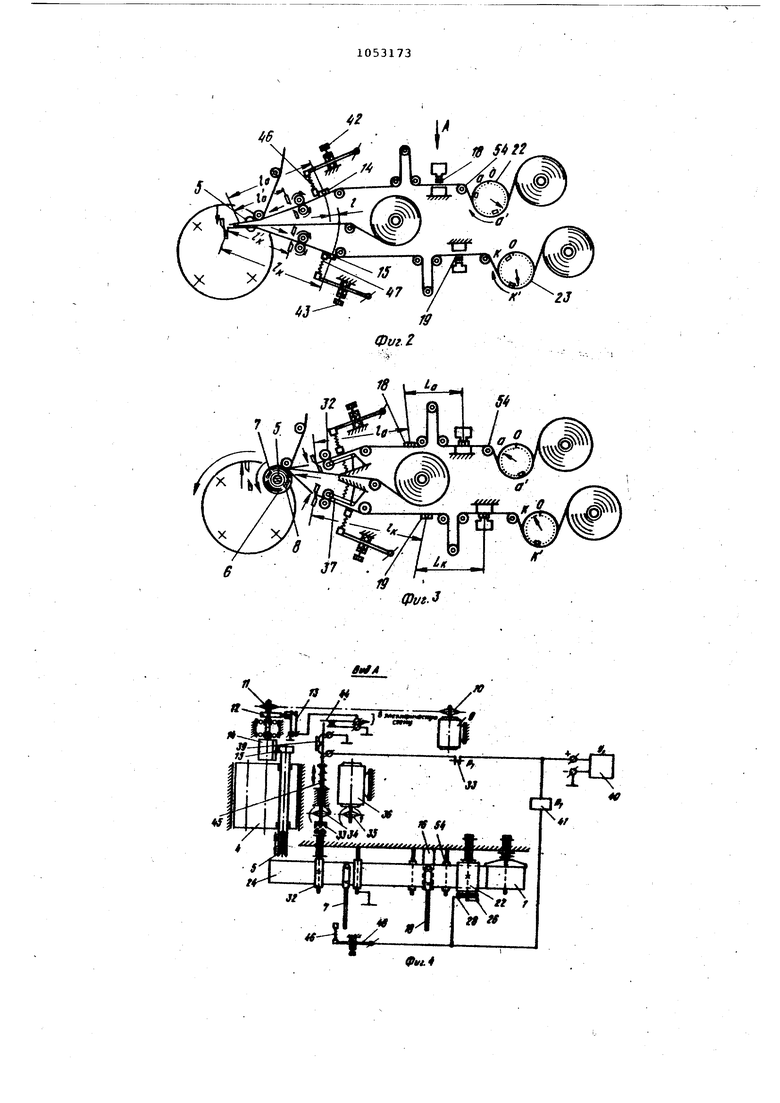

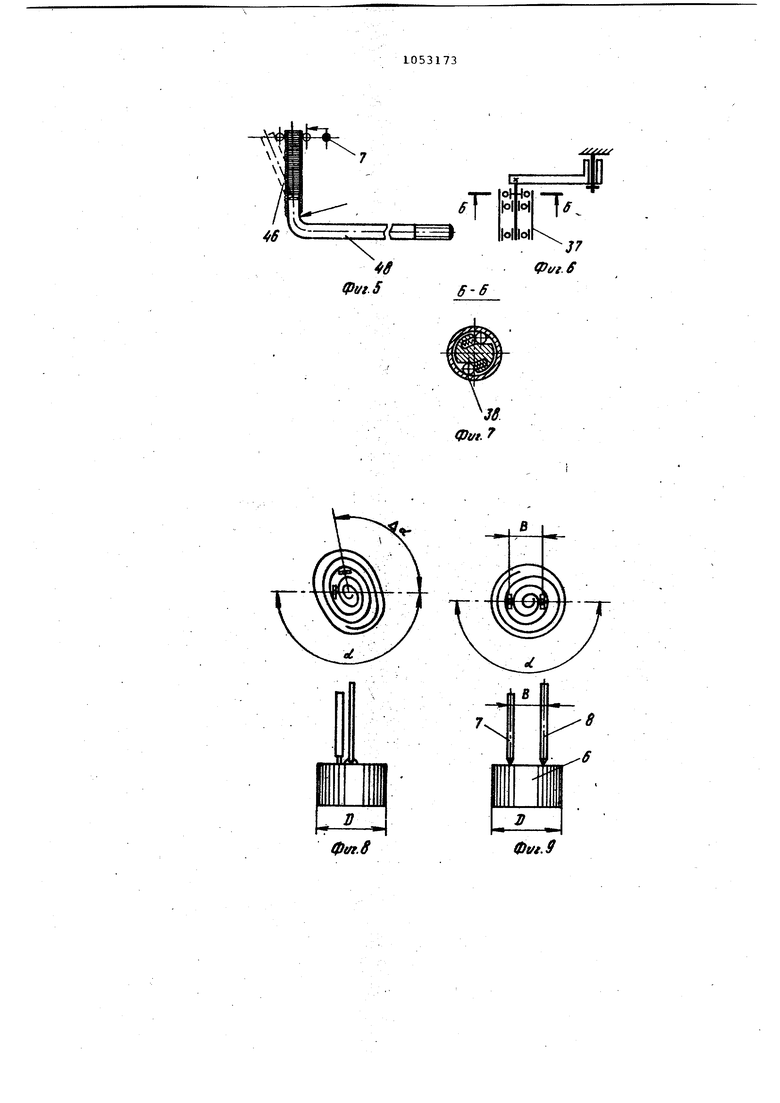

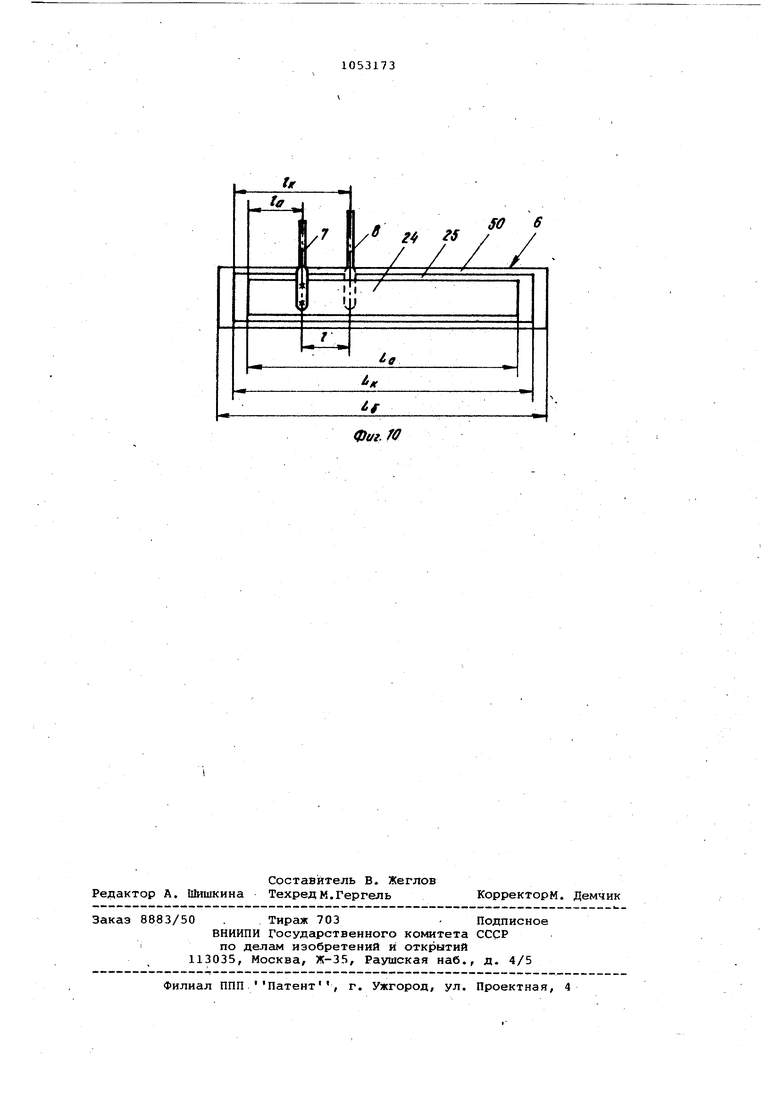

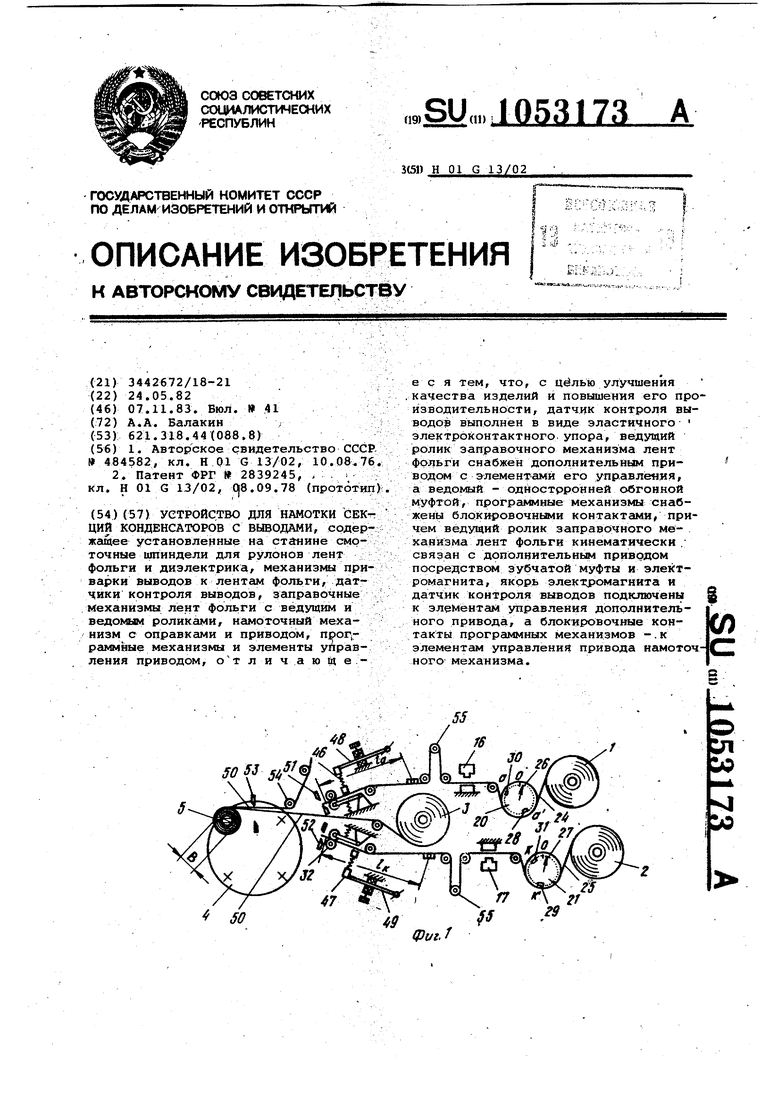

50 S3 Фиг. Изобретение относится к технологическому оборудованию для намотки секций рулонных конденсаторов с выводами. Известно устройство для намотки секций конденсаторов с выводами, со держащее установленные на станине смоточные шпиндели с рулонами фольги и диэлектрика, намоточный механизм с оправкой, механизм приварки выводов, программный механизм, роликовый лентозаправочный механизм и приводной механизм. Устройство предназначено для намотки секций электролитических конден саторов с односторонними диаметраль но противоположными выводами, которые должны находиться друг относительно друга под углом ftf 180 и на расстоянии В 2,5; 5; 7,5 мм со сра нительно жесткими допусками по зада ным углу и расстоянию. Так для диаметров D З-б мм эти допуски имеют значения Aod-+12° и В 0,2 мм l . Однако, как показала практика, не Удается добиться заданного расположения выводов в наматываемых секциях ввиду того, что механизмы приварки расположены между оправкой и программным механизмом. И, как следствие этого, одним из основных недостатков является программировани приварки выводов к фольге с определен ным шагом между ними не на ту секцию, которая наматывается в данный момен а на последукяцие циклы намотки, т.е на десятый, одиннадцатый или двенад {цатый, в зависимости от длины наматываемой фольги (от 30 до 1200 мм), которая должна быть кратна расстоянию от оправки до места приварки выводов. При такой схеме работы уст ройства получается недопустимое про дольное смещение по длине фольги из-за накопленной погрешности при подаче перезаправляемой фольги в Оп равку и при отрезке заданной длины фольговых обкладок с заранее привареиными к фольге выводами на десятом и последующи:: циклах намотки, относительно конца девятой и начала десятой анодной фольговой обкладки десятого анодного к ней приваренного вывода, а также из-за накопленно погрешности конца девятой и начала десятой катодной фольговой обкладки и десятого катодного вывода, что даже при точной десятой автоматичес кой перезаправке лент анодной и катодной фольги на оправку дает в результате взаимное смещение анодного и катодного вы§ода от заданного положения в десятой и в последующих секциях. Наиболее близким к изобретению по технической сущности является устройство гля намотки секций конденсаторов с выводами, содержащее установленные на станине смоточные шпиндели для рулонов лент фольги и диэлектрика, механизмы приварки выводов к лентам фольги, датчики контроля выводов, заправочные механизмы лент фольги с ведущим и ведомым роликами, намоточный механизм с оправками и приводом, программные механизмы и элементы управления приводом 2 . Однако устройство имеет две остановки вращения намоточной оправки в цикле намотки каждой секции конденсатора, что является fero основным недостатком по следующим причинам. Если одна из остановок для отрезки лент диэлектрика и катодной фольги и перехвата пучка лент диэлектрика и фольги для следукяцего цикла намотки является необходимой, то вторая дополнительная остановка для отрезки анодной фольги снижает производительность устройства, так как удлиняет время цикла намотки каждой секции. Второй причиной является необходимость выполнения технически сложных операций - точных в угловом отношении остановок намоточной оправг ки по команде фотодатчиков от анодных и Катодных выводов для обеспечения заданного диаметрально противоположного положения выводов в наматываемой секции конденсатора. Техническая сложность этой операции обусловливается тем, что в момент остановки действует две противоположные переменные динамические силы: с од.ной стороны - момент инерции оправки с наматываемой секцией,зависящий |от массы шпинделя, в котором закреплена оправка и вращающиеся детали привода, и от скорости вргицения намоточной оправки в тот момент, когда осуществляется ее отклонение от привода вращения; с другой - момент, создаваемый усилием лент фольги и диэлектрика, находящихся под действием натяжения тормозных систем смоточных устройств. Кроме того, недостатком данного устройства является трудность управления ввиду необходимости решения нескольких настроечных операций одновременно: отрезка катодной фольги по заданной длине; домотка катодной фольги до заданного диаметра секции с последукицей о.трезкой; отрезка катодной фольги«по шагу приваренных катодных выводов для получения заданного взаимного положения выводов в наматыва-: емой секции; контроль фотодатчиками не перврго от оправки, а второго вывода, идущего на вторую секцию, а не на ту,-которая наматывается в данный рассматриваемый момент. Наличие погрешности по шагу приваренных выводов на кгикдой из лент фольги J: анода или катода ведет к накоплению суммарной погрешности двух шагов по длине от начала фольги до вывода при намотке второй и последующих . секций, что приводит к смещению от 180® взаимного углового положения выводов анода и катода в изготавливаемых секциях, а приблизить фотодатчики к справке для контроля вывода, непосредственно заматываемого в секцию, не представляется возможным из-за относительной громоздкости фотодатчиков и большой насыщенности другими узлами и механизмами зоны намотки в непосредственной близости около оправки, на расстоянии 10-15 мм. Отсутствие одного из выводов анода или катода на подаваем10 лентах фольги приводит к сбою в работе или поломке устройства.ввиду отсутствия блокировочных элементов. Все это снижает производительност и вносит погрешность в части точного по диаметру расположения выводов в наматываемой секции, а отклонения в расположении выводов в секции по уг;iy и по расстоянию между ними от заданных допусков существенно снижа- , ют качество изготавливаемых секций и нередко приводят к выпуску брако-. ваных секций, котоЕяле не удовлет вОряю требованиям, предъявляемым к, последующим технологическим операциям изготовления конденсаторов, в частности к операции сборки секции в корпус. Цель изобретения - улучшение качества изделий и повышение производительности. Поставленная цель достигается тем что вустройстве для намотки секций конденсаторов с выводами, содержащем установленные йа станине смоточные шпиндели для рулонов лент фольги и диэлектрика, механизмы приварки выводов к лентам фольги, датчики контроля выводов,, заправочные механизмы лент фольги с ведущим и ведомым роликами, намоточный механизм с оправками и приводом, программные механизмы и элементы управления приводом датчик контроля выводов заполнен в виде эЛйСтичного электроконтактного упора, ведущий ролик заправочного механизма лент фольги снабжен дополнительным приводом с элементами его управления, а ведбмый - одностОронней обгонной муфтрй, программные мехаиизмы снабжены блокировочными контактфми, причем ведущий {Золйк заправочного механизма jneHT фольги кинематически связан с дополнительна, приводсм посредством зубчатой му$ты и электромагнита, якорь электромагнита и датчик контроля выводов подключены к элементам управления дополлительного привода, а блокировочные {контакты программных механизмов - к элементам управления-привода намоточного механизма. На.фиг. 1 изображена схема устройства в момент после намотки секции; на фиг. 2 - то же, в момент отрезки лент диэлектрикаот намотанной секции и заправки лент фольги в оправку для намотки следукицей секции; на фиг. 3 - то же, в момент намотки лентфольги до заданной длины, их отрезки и домотки лент диэлектрика; на фиг. 4 - вид А на фиг. фиг. 5 - датчик контроля выводов в виде, например, многовитковой пружины растяжения., приваренной к держателю; на фиг. 6 - схема лентозапра- . вочного ведомого ролика; на фиг. 7 Сечение Б-Б на фиг. 6; на фиг. 8.намотанная секция конденсатора с выводами в двух проекциях с отклонениями от заданного угла об и расстояния В между выводс1ми, большего допуска; на фиг. 9 - то отклонениями от заданного угла с6 и расстоянн,я В между выводами в пределах допуска; нг фиг. 10 - развертка секции конденг сатора с выводами. Устройство содержит устанойленные на станине смоточные шпиндели 1-3 с рулонами соответственно анодной, катодной фольги и диэлектрика, намоточный механизм 4 с оправками каждой из которых наматываются секции 6 с анодным 7 и катодным 8 выводами, приводом для их вращения,, состоящим из электродвигателя 9 цепной передачи со звездочками10 и 11, кулачка 12 с блокировочными контактами 13, прямозубыми зубчатыми колесами 14 и 15. Устройство также включает механизмы 16 и 17 приварки соответственно для приварки анодных выводов 18 и.катодных выводов 19 для последукздих Нс1матываемых секций, программные механизмы 20 и 21, состо|Ящие из мерных шкивов 22 и 2-3, охваченных лентс1ми 24 и 25 анодной и катодной фольги, жестко соединенных с . родвижными контактами 26 и 27 и за крепленных через изоляционные детали от станины блокировочных контактов 28 и 29, неподв1;жных контактов 30 и 31, ведущие лентозаправочные ро лики 32, которые соединены через зубчатые полумуфты 33 и звездочки 34, 35 с электродвигателем 36, а ведомые лентозаправочные ролики 37 снабжены односторонними обгонными муфтами 38, Зубчатая полумуфта 33 управляется электрсмагннтом 39, соединенным с источникс 1 40 питания через нормально замкнутое реле 41 и блокировочные контакты 28 и 29 программных механизмов 20 и 21, соединенные параллельно с датчиками 42 и 43 контроля анодных 7 и ктодных 8 выводов. Обесточенный электромагнит 39 своим якорем замыкает контакты 44 под действием пружины 45, Датчики 42 и 43 состоят из эластичных электроконтактных упоров 46 и 47, выполненных, например, в виЛе электроконтактных многовитковых про волочных пружин растяжения и регули ровочных держателей 48 и 49 изолиро ванных от станины. Для резки лент 2,4 и 25 анодной и катодной фольги и лент 50 диэлект рика установлены соответствующие но жи 51-53, имеющие электромагнитный привод (не показан), Для укладкилент 24 и 25 по трассам используются направляющие ролики 54 и подстро ечные ролики 55. Развернутая секция б имеет анодн вывод 7, приваренный на расстояниеP от начала ленты 24 фнодной фольги дриной 1«а , и катодный вывод 8, приваренный на расстоянии к от начала ленты 25 катодной фольги длиной L|( . Угол сС и расстояние В между выводами пол5чается в готовой секции за счет соблюдения размера . Для подготовки устройства к рабо те первоначально вручную пропускают ленты 24 и 25 анодной и катодной фольги и лента 50 диэлектрика через шкивы 22 и 23 программных механизт мов 20 и 21, механизмы 16 и 17 приварки выводов, укладывая их на направляющие ролики 54, ролики 32 и 37 лентозаправочного механизма и заправляя в оправки 5. При этом электроконтактные упоры 46 и 47 датчиков 42 и 43 контроля выводов устанавливают на регулировочных держателях 48 и 49 на таком расстоянии от намо точной оправки 5, чтобы после подачи леМт 24 и 25 анодной и катодной фольги с выводами 7 и 8 были выдержаны размеры ЕП и к соответственно от начала ленты 24 до анодного вывода 7 и от начала ленты 25 до катодного вывода 8. При этом концы лент 25 и 24 после подачи должны быть за оправкой 5 (фиг. 2). Оси эластичных электроконтактных упоров 46 и 47 устанавливаются вэаимно перпендикулярно к осям выводов 7 и 8 (фиг. 5). Для упрощения изображения на фиг. 4 ось вывода 7, электр контактного упора 46, показанного в виде пружины растяжения, условно развернута на плоскость чертежа в виде параллельно расположенных деталей. Электроконтактные упоры 46 и 47 закрепляются вместе с держателями 48 и 49 таким образом, чтобы контактирование с выводом 7 или 8 происходило в конце электроконтактного упора 46 или 47 (фиг. 5) и не нарушило гибкий тонкий вывод 7 или после его дальнейшего движения по стрелке при изгибании эластичного электроконтактного упора 46 и 47. При этом блокировочные контакты 28 и 29 программных механизмов 20 и 21 устанавливаются на длину о и к , которая должна быть на 3-4 мм больше . Со| и ЕК , т.е. а мм и k - ц мм, а разница в расстоянии отоправки 5 до установленных эластичных электроконтактных упоров 46 и 47 была равна Е , равной по величине половине длины окружности диаметром в, на которой должны быть расположены выводы в готовой секции (фиг. 9 И 10), т.е. --1. Затем неподвижные контакты 30 и 31 устанавливаются на длину а и k , которая должна быть равна Uq и LI; , т.е., krL, в соответствии с заданными длинами лент анодной 1.0 и катодной Lk фольги (фиг. 10). После чего подстроечные ролики 55 устанавливают так, чтобы расстояние от ножей 51 и 52 до механизмов приварки было равно соответственно для трассы ленты 24 анодной фольги (Сд-f L) и ленты 25 катодной фольги ( + L). Блокировочные контакты 13 и 14 приводов механизма намотки и лентозаправочных роликов соединены между собой последовательно и включены в электрическую схему параллельно блокировочным контактам 28 и 29. Предварительно кулачок 12 устанавливается так, чтобы начало замыкания блокирсвоч ых контактов 13 от начала подачи лент до окончания подачи было по времени больше на 5-10%.Электродвигатели 9 и 36 показаны без элekтpичecкиx цепей управления для упрощения чертежа устройства. Устройство работает следующим образом.. Постоянно включенный электродвигатель 36 передает вращение через цепную передачу звездочками 34 и 35 на одну из зубчатых полумуфт 33. Электромагнит 39, соединенный с источником 40 питания через нормально замкнутое реле 41, осевым движением, своего якоря замыкает зубчатую полумуфту 33 и включает вращение роликов 32 лентозаправочного механизма, начингиощего притягивать ленты 24 и 25 анодной и катодной фольги к оправке 5 намоточного механизма 4. Одновременно с включением электромагнита 39 включается привод намоточного механизма 4 с электродвигателем 9. Шкивы 22 и 23 программных механизмов 20 и 21, охваченные протягиваемыми лентами 24 и 25, начинают вращаться по часовой стрелке с соединеинш и с ними подвижными контактами 26 и 27. Протяжка лент 24 и 25, выкатываемых между роликами 32 и 37, продолжается до тех пор, пока анодный вывод 7, заранее приваренный к ленте 24 анодной фольги механизмом 16 приварки. не коснется электроконтактного ynop 46 и разомкнет-реле 41, обесточив электромагнит 39, отсоединив его от источника 40 питания. Под действием пружины 45 зубчатая полумуфта 33 отключает вращение ролика 32 от элек тродвигателя 36. Таким образом выдерживается размер БД для ленты 24 анодной фольги и размер РК Для ленты 25 катодной фольги, а разница в расстоянии от оправки 5 до злектроконтактных упоров 46 и 47, равнаяЕ необходимая для обеспечения угла об и расстояния В между выводами 7 и 8 в наматываемой секции 6, выдерживается с заданными допусками. В момен отключения подачи лент 24 и 25 между подвижными контактами 26, 27 и блокировочными контактами 28 и 29 программных ме ханизмов 20 н 21 должен оставаться зазор 3-4 мм для обе печения блокировки (дублирования) работы электроконтактных упоров 46 и 47 в случае отсутствия анодного вывода 7 или катодного вывода 8, по каким либо причинам, например непри варке выводов механизмами 16 и 17 приварки. А в :сл.учае одновременного наличия двух неисправностей: отсутствие выводов 7 или 8 по указанной причине; обрыв ленты 24 и 25 анодной и катодной фольги на трассе от смоточного шпинделя 1 или 2 до подающих роликов 32, указанные блокировочные контакты 28 и 29 не срабатывают, так как подвижные контакты 26 и 27 программных механизмов 2 и 21 не движутся из-за обрыва ленты 24 и 25 анодной и катодной фольги и не работают эластичные электрокон|Тактные упоры 46 и 47 из-за отс.ут(ствия вывода 7 или 8. В этом случае электромагнит 39 остается включенным .с втянутый якорем и нормально замкнутыми блокировочньили контакта,ми 44 до тех пор, пока параллельно работающий привод механизма иамотки :своим кулачком 12 не замкнет блоки |ровочные контакты 13 и разомкнет ре ле. 41, обесточив электромагнит 39, соединив его от источника 40 питания и остановит устройство для устранения неисправностей, не допуская изготовления бракованных секций (на пример, с одним выводом или с оторванной лентой фольги).. Затем оправк 5 вь1ходит в осевом направлении из зоны намоточного механизма 4, за хватывает ленты 24 и 25 анодной и катодной фольги и ленты 50 диэлектрика, после чего включается вращение намоточной оправки 5 против часовой стрелки одновременно с отрезкой лент 50 диэлектрика ножом 53. Движущиеся выводы 7 и 8 вместе с лентами 24 и 25 анодной и катодной фольги отгибают электроконтактные упоры 46 и 47. Подвижные контакты 26 и 27 замыкании с соответствующими неподвижными контактами 30 и 31 программных механизмов 20 и 21 после намотки заданных длин Ua и с. дают команду на отрезку лент 24 и 25 анодной и катодной фольги ножами 51 и 52. После отрезки лент 24 и 25 анодной и катодной фольги их движение останавливается и включаются механизма 16,17 приЬарки дл5 присоединения последукяцих выводов 18 и 19 для намотки их в последующие секции. В этот момент ленты 24 и 25 находятся под натяжением на участке между смоточными шпинделями 1 :и 2 и лентозаправочньвии роликами 32 и 37. Благодаря односторонг ним обгонным муфтам 38 -на ведомых роликах 37, позволяющих пропускать движение лент 24 и 25 анодной и катодной фольги только по напращлению к оправке 5, обеспечивается их фиксация в периоды выстоя после отрезки и до подачи к оправке; после и до включения вращения оправки 5. Такая фиксация лент 24 и 25 анодной и катодной фольги с выводами 7 и 8 является одним из факторов, обеспечивающих их дальнейшее точное взаимное угловое расположение в наматываемой секции 6. При намотке лент 50 диэлектрика до заданной длины вращение оправки 5 прекращается, и намоточный механизм поворачивается на 90 против часовой стрелки для следующей перезаправки лент для намотки новой секции, и цикл изготовления секции повторяется. Положительный эффект от использования изобретения выражается в повышении качества изготовления секций электролитических конденсаторов с проволочнымивыводами благодаря автоматическому регу/тированию поло|Жения подаваемых выводов, приваренных к фольге в момент перезаправки лент на намоточную оправку, при помощи путевых электрических датчиков, установленных непосредственно в зоне намотки.

6

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для намотки секций рулонных конденсаторов | 1978 |

|

SU737999A1 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ СЕКЦИЙ РУЛОННЫХ КОНДЕНСАТОРОВ | 1993 |

|

RU2044355C1 |

| Устройство для намотки секций рулонных конденсаторов | 1990 |

|

SU1780116A1 |

| Устройство для намотки секций рулонных конденсаторов | 1983 |

|

SU1150671A1 |

| Устройство для изготовления секций конденсаторов | 1978 |

|

SU750589A1 |

| Устройство для намотки секций конденсаторов | 1989 |

|

SU1688294A1 |

| Устройство для намотки секции электрических рулонных конденсаторов | 1976 |

|

SU736194A1 |

| Устройство для изготовления секций рулонных конденсаторов | 1974 |

|

SU652634A1 |

| Устройство для намотки секций конденсаторов | 1987 |

|

SU1534530A2 |

| Устройство для намотки секций металлопленочных конденсаторов | 1984 |

|

SU1247959A1 |

УСТРОЙСТВО ДЛЯ НАМОТКИ СЕКЦИЙ КОНДЕНСАТОРОВ С ВЬГООДАМИ, содержащее установленные на стйнине смрточные пшиндели для рулонов лент фольги и диэлектрика/ мехаииз1ъал приварки выводов к лентам фольги, датчики контроля выводов, заправочные Механизмы лент фольги с ведущим и ведомым роликами, намоточный механизм с оправками и приводом, прог;раммные механизмы и элементы yi paaления приводом, ли ча ю и е ее я тем, что, с целью улучшения .качества изделий и повышения его производительности, датчик контроля выводор выполнен в виде эластичного элёктроконтактного упора, ведущий ролик заправочного механизма лент снабжен дополнительным приводом с элементами его упр.авле«ия, а ведомый - одНострронней обгонной муфтой, программные механизмы снабжены блокировочными контактами, причем ведущий ролик заправочного механизма лент фольги кинематически . связан с дополнительным приводом посредством зубчатой муфты и электромагнита, якорь элекцромагнита и г датчик контроля выводов подключены к элементам управления дополнительного привода, а блокировочные контакты программных механизмов -.к элементам управления привода намоточ ного механизма.

вч/Л

9vt.4

В

фт.в

ff ff

0Vi.9

Фиг. fO

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для изготовления секции конденсаторов с проволочными выводами | 1973 |

|

SU484582A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-11-07—Публикация

1982-05-24—Подача