Изобретение относится к черной металлургии и может быть использовано при известковании руд и концентратов в технологических потоках при агломерации и обжиге окатышей.

Известны способы аморфизации извести путем совместного измельчения с кварцевым песком или путем введения в мельницы при измельчении извести определенного количества воды в виде смеси ее паров с воздухом, или в тонкораспыленном капельно-жидком состоянии.

Недостатки этих способов заключаются в том, что добавка кремнезема снижает металлургическую ценность извести, так как уменьшает ее флюсующую способность, а

гашение водой снижает ее способность к профилактике руды и концентрата от смерзания.

Наиболее близким по технической сущности является способ, заключающийся в том, что известь измельчают в дробильном устройстве ударного действия вместе с окисленной железной рудой сырыми флюсами (известняком и доломитом при любом соотношении). Массовое соотношение материалов в смеси составляет 1:(3 - 5):(10 - 5) соответственно: известь, руда и флюсы. Численные значения расходных коэффициентов устанавливают исходя из условий, чтобы количество свободной гигроскопической воды в смеси в 2,0 - 3,5 раза превышало теоретически необходимое для гашения

VI ю VI

о

00

извести, а количество рудных частиц класса 0-0,1 мм было не менее, чем в 1,2 раза больше количества частиц извести таких же размеров. Режим измельчения задают показателем степени измельчения i 15 - 20 и содержанием класса 0 -1,0 мм в измельченной смеси 20-55%.

Недостатком известного способа является то, что нейтрализация активности извести происходит как за счет аморфизации поверхности частиц извести, так и за счет химической реакции гашения СаО + НаО Са(ОН)2. Более того, в способе явление аморфизации имеет место в начальной стадии совместного измельчения за счет взаимодействия частиц окисленной железной руды (крупностью меньше 100 мкм) и извести. Окончательная же нейтрализация происходит путем гашения за счет свободной гигроскопической воды, которую вносят руды и флюсы. Приготовленная таким способом смесь не пригодна в качестве средства для профилактики руд и концентратов от смерзания и повышения их сыпучести для устойчивой работы технологических транспортных потоков на фабриках по производству агломерата и окатышей.

Целью изобретения является улучшение санитарно-гигиенических условий при использовании извести в технологических процессах окомкования железных руд и концентратов, а также в целях профилактики от смерзания.

Способ осуществляется следующим образом.

Негашеную известь, содержащую мелкие частицы, способные к витанию при перегрузках (-0,5 мм), вводят в поток флюсов. В качестве флюсов используют известняк, доломит или их смесь в любом соотношении по массе. Крупность флюсов регламентируют содержанием класса 0-3 мм. При отсутствии частиц этих размеров аморфизации извести не происходит.

После ввода извести материалы смешивают в смесителях, обеспечивающих не менее, чем 2,5 - 5,0-минутное непрерывное перемешивание негашеной извести и флюсов. Смешанные известь и флюсы используют по назначению в тех же целях, для которых предназначается известь: профилактика железной руды и концентратов против смерзания, интенсификация процесса спекания агломерационной шихты, в качестве связующего материала при оком- ковании на фабриках по производству окатышей.

Соотношение между известью и флюсами устанавливают путем расчета по формуле

ГПи

1

Р(0-3)

1 WT

1

{ i - i nT TJ

где ти - содержание извести в смеси,

%:

Р(о - з) - содержание класса 0 - 3 мм в флюсах, доли (по массе);

W - влажность флюсов, %;

г - интервал по времени от окончания

0 дробления флюсов до начала смешивания их с известью, ч;.

К - коэффициент размерности, равный 0,020-0,050.

Указанная формула выведена на осно5 вании экспериментальных исследований по изучению поверхностных свойств горных пород с целью прогнозирования и управления явлением аутогезии. Применительно к извести аутогезия обусловливается свойст0 вами минералов кальцита (СаСОз) и доломита (Са-Мд(СОз)2) сохранять на поверхности частиц электрическое поле. Электрические заряды на поверхности частиц возникают при дроблении. Напряженность электриче5 ского поля на поверхности частиц зависит от физических свойств горных пород и способа дробления. Это явление учитывается коэффициентом К. Для известняков и доломитов (горные породы с коэффициентом

0 твердости по Протодьяконову 6-12) при дроблении в агрегатах ударного действия (короткоконусные и молотковые дробилки) К - 0,020 - 0,050.

На соотношение между известью и

5 флюсами оказывает влияние влажность флюсов, время после дробления и содержание класса 0-3 мм. Увлажнение снижает аморфизирующую способность флюсов. Кроме того, вода сама является активным

0 аморфизатором извести за счет химической реакции гашения. Это сложное влияние воды нашло отражение в виде степей ной зависимости ти f i(W1/3) с четко выраженными граничными значениями,

5 равными 1,0 и 5,0%. Нижний предел по влажности (W 1,0%) обусловлен резким изменением реологических свойств флюсов, при W 1,0% силы внутреннего трения превышают сжимающие усилия, возни0 кающие при механическом перемешивании. В результате этого контактирование частиц извести с частицами флюсов ослабляется, а эффективность аморфизации извести снижается.

5 Верхний граничный предел по влажности (W 5,0%) продиктован усилением развития химической реакции гашения извести за счет свободной гигроскопической воды. В этом случае известь теряет способность к обезвоживанию руды и концентрата и становится малоэффективным средством для профилактики от смерзания.

Электическая напряженность поверхности частиц известняка и доломита снижается по мере того, как отодвигается время смешивания после окончания дробления. Максимальная напряженность свойственна только что обновившимся поверхностям частиц, на которых скапливается большое количество электрических зарядов. С временем эти заряды исчезают и частицы известняка и доломита теряют способность притягивать частицы извести. Влияние временного фактора т выражено в виде зависимости ти f2(T), где п -TJg-.

Интервал показателя степени п отражает колеблемость физических свойств флюсов, например их структурные и текстурные характеристики, и способ дробления. Значения п, равные -к«- Применимы для

большинства месторождений известняков и доломитов, используемых в черной металлургии при дроблении в агрегатах ударного действия, например короткоконусных и молотковых дробилках.;

Для параметра т имеется верхнее граничное значение, равное 24 - 28 ч. За пределами этого временного интервала электрическая напряженность на поверхности частиц известняка и доломита резко ослабевает и аморфизация извести за счет электрических сил притяжения практически прекращается.

Требования по крупности к флюсам регламентируют содержание класса 0-3 мм, выражаемое в виде сомножителя Р(о - з). Эффективность аморфизации прямо пропорциональна количеству частиц класса О - 3 мм в флюсах. Аморфизации не происходит, если в флюсах отсутствуют частицы меньше 3 мм. Минимальный предел по количеству этого класса равен 25 - 30% (Р(скз) - 0,25 - 0,30). Эффективность аморфизации возрастает по мере увеличения содержания в флюсах класса 0-3 мм и достигает максимума при Р(о - з) 1.0.

Требования к извести регламентируют два параметра: вид извести - негашеная и крупность - обязательное наличие частиц меньше 0,5 мм. Указанные параметры являются обязательным условием аморфизации извести: явление аморфизации развивается на поверхности частиц извести и обусловливается поверхностными свойствами частиц извести и флюсов. Крупная комовая известь аморфизации не подзергается.

Другим условием, обеспечивающим реализацию способа аморфизации извести,

является продолжительность непрерывного смешивания извести и дробленых флюсов. Регламентируемое способом время смешивания, равное 2,5 - 5,0 мин, установленеопытным путем. Это минимально необходимое время. Эффективность амортизации извести резко снижается, если продолжительность смешивания меньше указанных величин. Увеличение продолжительности непрерывного смешивания свыше 5 мин положительного эффекта не оказывает.

Таким образом, признаками способа аморфизации извести являются следующие

параметры: качество извести: негашеная, содержащая частицы меньше 0,5 мм; качество флюсов:

Р(о - з) 0,25 - 0,30 (по массе); 5,,0%; г 24-28ч;

режим смешивания: непрерывное механическое перемешивание в течение 2,5 5,0 мин.

Указанные параметры составляют технологию предлагаемого способа. В отличие от известного по предлагаемому способу аморфизацию негашеной извести осуществляют путем смешивания с химически нейтральными основными горными породами - известняком и/или доломитом. Количественное соотношение между известью и флюсами устанавливают по формуле, учитывающей структуру и текстуру известняка и/или доломита, их гранулометрический состав, влажность и время после окончания дробления. Режим смешивания задают как непрерывное механическое перемешивание в течение 2,5 - 5,0 мин.

Исходные материалы. Негашеная известь, полученная путем обжига в шахтных печах, печах кипящего слоя и во вращающихся печах известняков Студеновского и

Агаповского месторождений; степень декарбонизации - 0,90 - 0,92; СаОса 80,5 - 82,5%. Известняки и доломиты Агаповского, Студеновского и Данковского месторождений. Окисленная железная руда Стойленского месторождения (Реобщ 54,6%; А120з 1,5%).

Аморфизация по известному способу. Аморфизацию негашеной извести осуществляют путем совместного измельчения в молотковой дробилке смеси состава, %:

Известь10,0

Окисленная железная руда30,0

Известняк60,0

В относительных единицах соотношение компонентов составляет 1:3:6. Количество рудных частиц меньше 0,1 мм, в 2,0 раза превышает количество частиц извести таких же размеров, а количество свободной гигроскопической воды в 2,4 раза больше, чем это необходимо для полного гашения по реакции СаО + Н20 Са(ОН)2.

Аморфизация по предлагаемому способу. Негашеную известь крупностью от 0 -10 до 0 - 40 мм добавляют к флюсам и смешивают в лабораторном классификаторе шне- кового типа (диаметр спирали 400 мм, длина 2,5 м). Содержание класса 0 - 0,5 мм в извести колеблется в пределах 22 - 58% (минимум приходился на известь с печей кипящего слоя, максимум - на известь с вращающихся печей). В качестве флюсов используют известняк, доломит и смеси известняка с доломитом в соотношении соответственно (по массе): 1:3; 1:1; 3:1. Крупность флюсов изменяют путем варьирования соотношения (по массе) классов 0 - 3 и 3 - 25 мм.

Показатель эффективности аморфизации извести.

Эффективность аморфизации извести оценивалась двумя величинами: критической скоростью воздушной струи (ftfcp). под действием которой начинается интенсивный унос частиц испытуемой смеси с поверхности; содержанием извести в пыли, выносимой воздушной струей с поверхности испытуемой смеси.

Воздушная струя подводится к поверхности смеси через трубку с соплом d 3 мм (в месте истечения струи), под углом 90°. Расстояние между соплом и поверхностью смеси 100 мм.

Содержание извести в выносимой пыли выражают в виде отношения (СаО)исв/(СаО)псв, где (СаО)исв - содержание СаОсв в извести, %; (СаО)псв - содержание СаОсв в пыли, %. Чем выше это отношение и меньше Шкр, тем ниже степень аморфизации извести.

В результате исследования установлено, что обе измеряемые величины взаимосвязаны: при ,3 - 1,5 м/с в выносимой пыли содержится более половины извести; при ,5 м/с содержание извести в выносимой пыли составляет 10 - 15%. Это служит основанием считать, что при .5 м/с реализуемые параметры опыта отвечают условию аморфизации извести.

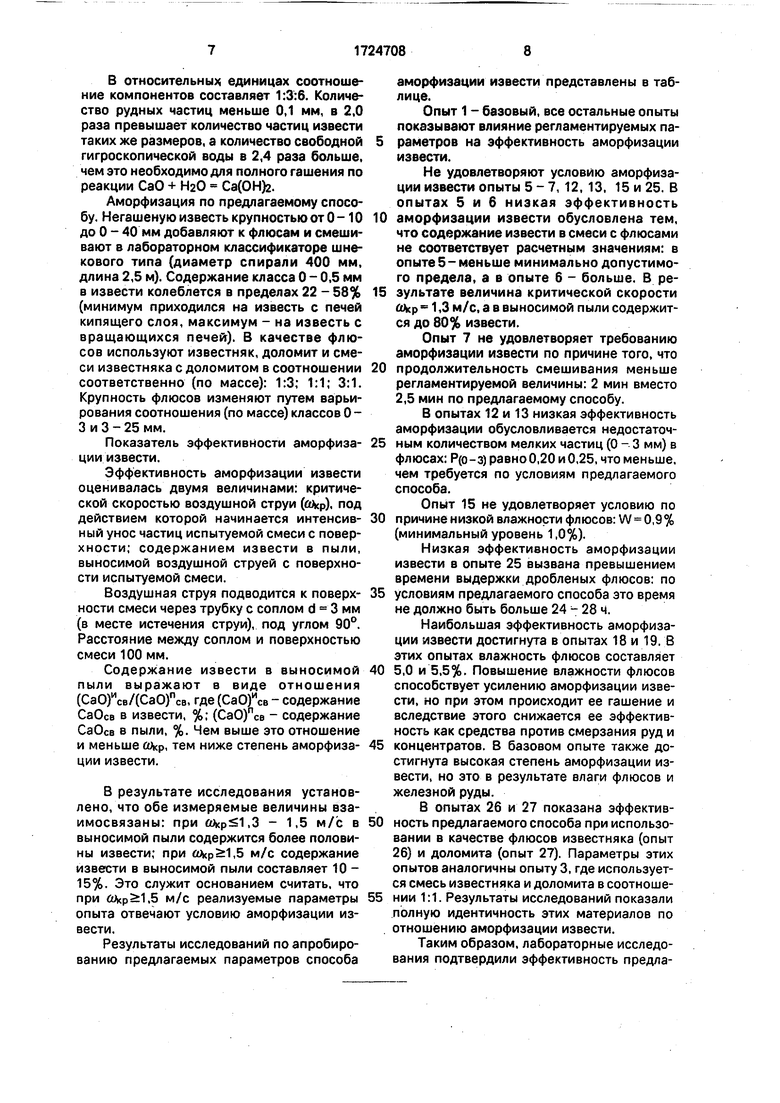

Результаты исследований по апробированию предлагаемых параметров способа

аморфизации извести представлены в таблице.

Опыт 1 - базовый, все остальные опыты показывают влияние регламентируемых параметров на эффективность аморфизации извести.

Не удовлетворяют условию аморфизации извести опыты 5-7, 12, 13, 15 и 25. В опытах 5 и 6 низкая эффективность

аморфизации извести обусловлена тем, что содержание извести в смеси с флюсами не соответствует расчетным значениям: в опыте 5 - меньше минимально допустимого предела, а в опыте б - больше. В результате величина критической скорости ufcp 1,3 м/с, а в выносимой пыли содержится до 80% извести.

Опыт 7 не удовлетворяет требованию аморфизации извести по причине того, что

продолжительность смешивания меньше регламентируемой величины: 2 мин вместо 2,5 мин по предлагаемому способу.

В опытах 12 и 13 низкая эффективность аморфизации обусловливается недостаточным количеством мелких частиц (0 - 3 мм) в флюсах: Р(о-з) равно 0,20 и 0,25, что меньше, чем требуется по условиям предлагаемого способа.

Опыт 15 не удовлетворяет условию по

причине низкой влажности флюсов: W 0,9% (минимальный уровень 1,0%).

Низкая эффективность аморфизации извести в опыте 25 вызвана превышением времени выдержки дробленых флюсов: по

условиям предлагаемого способа это время не должно быть больше 24 - 28 ч.

Наибольшая эффективность аморфизации извести достигнута в опытах 18 и 19. В этих опытах влажность флюсов составляет

5,0 и 5,5%. Повышение влажности флюсов способствует усилению аморфизации извести, но при этом происходит ее гашение и вследствие этого снижается ее эффективность как средства против смерзания руд и

концентратов. В базовом опыте также достигнута высокая степень аморфизации извести, но это в результате влаги флюсов и железной руды.

В опытах 26 и 27 показана эффективность предлагаемого способа при использовании в качестве флюсов известняка (опыт 26) и доломита (опыт 27). Параметры этих опытов аналогичны опыту 3, где используется смесь известняка и доломита в соотношении 1:1. Результаты исследований показали полную идентичность этих материалов по отношению аморфизации извести.

Таким образом, лабораторные исследования подтвердили эффективность предлагаемых параметров способа аморфизации извести.

Формул а изобретения Способ аморфизации негашеной извести, включащий механическое смешивание ее с дроблеными сырыми флюсами, а именно с известняком и/или доломитом, о т л и- чающийся тем, что, с целью улучшения санитарно-гигиенических условий при использовании извести в технологических процессах окомкования железных руд и концентратов, известь, содержащую частицы меньше 0,5 мм, смешивают с флюсами в течение 2,5 - 5,0 мин, причем количество извести в смеси поддерживают в соотношении, устанавливаемом по формуле

-IT- wV3 р(°-зг Г11 1у VO3/

где гпи - содержание извести в смеси, %;

Р(0 - з)2Ю,25 - 0,3 (по массе) - содержание класса 0 - 3 мм в сырых флюсах, доли; W - 1,0 - 5,0 - влажность сырых флюсов, %;

R - 0,02 - 0,05 - коэффициент размерности;

т - интервал времени от окончания дробления сырых флюсов до начала смешивания с известью, максимум которого не должен превышать 24 - 28 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки извести для использования в агломерационной шихте | 1987 |

|

SU1643622A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОВОССТАНОВИМОГО НИЗКОЗАКИСНОГО ОФМОСОВАННОГО АГЛОМЕРАТА | 1991 |

|

RU2009219C1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА | 1997 |

|

RU2110589C1 |

| СПОСОБ СУШКИ ТОНКОИЗМЕЛЬЧЕННОГО ЖЕЛЕЗОРУДНОГО КОНЦЕНТРАТА | 2009 |

|

RU2425155C2 |

| Способ выплавки стали в электродуговой печи | 1983 |

|

SU1093708A1 |

| Способ получения крупногранулированной агломерационной шихты | 1987 |

|

SU1504274A1 |

| Способ производства офлюсованного железорудного агломерата | 2020 |

|

RU2768432C2 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА | 1993 |

|

RU2067124C1 |

| Способ непрерывной подготовки влажного тонкоизмельченного железорудного концентрата к жидкофазному восстановлению металлов | 2016 |

|

RU2720015C1 |

| Способ подготовки агломерационной шихты к спеканию | 1976 |

|

SU789611A1 |

Изобретение относится к черной металлургии и может быть использовано при известковании руд и концентратов в технологических потоках при агломерации и обжиге окатышей. Негашеную известь, содержащую частицы менее 0,5 мм, смешивают с дроблеными флюсами в течение 2,5 - 5 мин. Количество извести в смеси с флюсами устанавливают по формуле т„ 1/R-W1/3V(o-3)-1/X2 1/3UAe т„ - содержание извести в смеси,%; Р(оз) 0,25 - -0,3 (по массе) - содержание класса 0-3 мм в сырых флюсах, доли; W 1 - 5 - влажность сырых флюсов, %; R 0,02 - 0,05 - коэффициент размерности; г - интервал времени от окончания дробления сырых флюсов до начала смешивания с известью, максимум которого не должен превышать 24 - 28 ч. Приготовленная таким способом смесь является средством для профилактики руд и концентратов от смерзания и повышения их сыпучести для устойчивой работы технологических транспортных потоков. 1 табл. сл с

| Способ подготовки извести для использования в агломерационной шихте | 1987 |

|

SU1643622A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-04-07—Публикация

1989-12-11—Подача