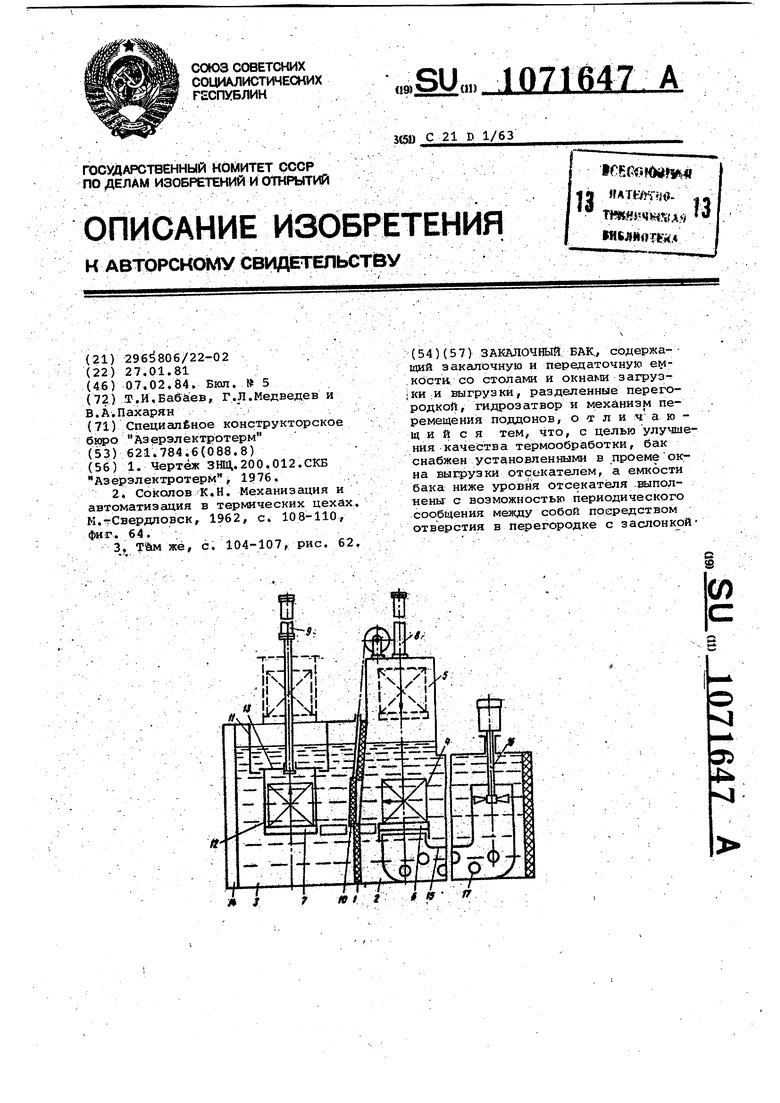

Изобретение относится к устройст вам для термообработки металлов и может быть использовано в машиностроительной, металлургической, электротехнической , автомобильной и под шипниковой прогллшлённостях. Известен однопоэиционный закалоч ный бак, содержащий емкость с крышкой , в которой выполнено окно для загрузки и выгрузки поддонов, установленную над окном камеру выгрузки, закалочный стол, связанный с. приводом, а также толкатель для выдачи поддонов из камеры выг зузки 1 Недостатком известного бака является невозможность проведения в нем охлаждения деталей в холодном масле после закалки их в горячем масле, что обусловлено наличием в баке только одной емкости.Другим не достатком является ниличие в баке камеры выгрузки, сообщающейся и с окружающей атмосферой через пламенную завесу, и непосредственно с внутренним пространством печи для нагрева деталей под закалку. Продолжительность горения пламенной завесы при открытом дверном проеме составляет 30-40 с. За это время в камере выгрузки происходит выгорани контролируемой атмосферы, сопровожд квдеёся падением углеродного потенциала в зоне печи, примлкакедей к ка мере выгрузки. Падение углеродного потенциала контролируемой атмосферы вызывает обезуглероживание деталей перед закалкой, что снижает качество химико-термической обработки Последнее особенно заметно на цемен тационных агрегатах, снабженных закалочной печью для нагрева деталей под закалку после цементации и подстуживания, так как объем рабочего пространства указанных закалочных п чей соизмерим с объемом камеры выгрузки. Предо/г вращение обезуглероживания деталей можно обеспечить путем скорей шего восстановления углеродного потен циала контролируемойатмосферы в печи, для чего необходимо дополнитель но подать природный газ в последнюю или же путем увеличения продолжител ности выдержки поддонов в печи с целью восстановления содержания углерода в поверхностных слоях детале после их обезуглероживания. Однако в первом случае дополнительная пода ча природного газа вызывает выпадение сажи в печи и. исключает регулиро вание процесса обработки по углеродному -потенциалу, что неприемлемо, а во втором слунае уменьшается производительность печи. Таким образом, указанный недостаток вызывает дестабилизацию контролируемой атмосферы печи и, как следствие, обезуглероживания деталей и снижение качества их химико-термической и теркической обработки, или же снижение производительности печи. Кроме того, выгорание контролируемой атмосферы в камере выгрузки требует дополнительного ее обновления, что увеличивает расход эндогаза или. экдогаза, необходимого для нормальной работы печи. -Недостатком бака является и необходимость наличия в камере выгруз ки уплотняклцего устройства дверно-: го проема, требующего точного изготовления и- монтажа и увеличивающего вероятность подсоса воздуха в камеру Известен также двухпозиционный . закалочный бак, содержащий емкость с крынкой, в которой выполнено два окна, одно из которых, предназначено для выгрузки поддонов из бака, обрампено стенками, опущенными в масло, и закрыто сверху крышкой, а над другим, предназначенным для загрузки поддонов в бак, расположена какамера выгрузки печи, не сообщающаяся с окружающей атмосферой, раму, установленную в емкости с возможностью поворота вокруг вертикальной оси консольную траверсу с закалочным столом, установленную с возможностью пе перемещения вдоль стойки рамы, а также механизм для выдачи поддонов из бак.а Г21. Однако в этом баке также невозможно охлаждение деталей в холодно масле после закалки их в горячем масле. Нежелательным является контакт горячего масла с воздухом в период, за который происходит подъем поддона из бака, выдержка его для стекания масла .с поддона, выдача поддона для дальнейших операций, а также опускание траверсы. Это вызывает окисление масла и создает по-жаробпасность при эксплуатации бака. Кроме того, В этом баке необходимо наличие устройства, уплотнякщего стык между крышкой, закрывающей окно-выгрузки, и крышкой емкости, для предотвращения выхода паров горячего масла в окружакяцую атмосферу и снижения пожароопаснЬсти при эксплу-атации, а также для предохранения горячего масла от окисления в промежутке между выгрузками поддонов. Наиболее близким по технической сущности к предлагаемому является закалочный бак, содержащий закалочную и передаточные емкости с жидкостью, разделенные перегородкой, окна загрузки и выгрузки, гидрозатвор, закалочный и передаточный столы и механизм перемещения поддо- нов 31. К недостаткам известного- бака следует отнести, во первых, сложность конструкции из-за большого количества механизмов, во-вторых, значительили объем камеры илгрузки, что вызвано наличием в конструкции промежуточной позиции, находящейся между по зициями загрузки и выгрузки. Наличие больших холодных объемов, сообщающихся с рабочим пространством печи, приводит к значительным колеба ниям давления в камере и в печи с об разованием вакуума, В результате образования вакуума происходит изменение составов -контролируемой атмосферы в технологических зонах печи,. что вызывает снижение качества тер-. кйческой и химико-термической обработки, кроме .того, увеличивается . вероятность подсоса воздуха в печи, что создает повышенную взрывоопасность, . . Целью изобретения является улучшение качества термообработки. Поставленная цель достигается тем, что закалочный бак, содержащий закалочную и передаточную ёмкости со столами .и окнами загрузки и выгрузки, разделенные перегородкой, гидрозатвор и механизм перемещения поддонов, снабжен установле ным в проеме окна выгрузки -отсекателем, а емкости бака ниже уровня отсекателя выполнены с возможностью периодического сообщения между соЪой посредством отверстия в перегородке, с заслон котй. На чертеже изображен закалочный бак, продольный.разрез. Закалочный бак разделен теплоизоляционной перегородкой 1 на две емкости - закалочную 2 и передаточную .3, над которыми расположены соответственно окна загрузки и выгрузки под донов 4, Камера 5 расположена над ок :ном загрузки, закалочной и передаточный столы б и 7 связаны.соответ.ственно с гидроцилиндрами 8 и 9..Устройство снабжено также механизмом для пер емещения- поддонов 4 из закалочногр бака 2 в передаточный 3 (не показанЬ Выполненный в перегородке 1проем, расположенный ниже уровня закалочной жидкости и перекрываемый дверцей 10, обеспечивает возможность периодического сообщения емкостей. Окно выгрузки над передаточной с костью 3 обрамлено стенками 11 с отбортовкой, опущенными ниже уровня закалочной жидкости. Передаточный стол 7 снабжен стойками 12, на которых закреплена крыака 13, образующая совместно со стенками 11 отсекатель На трех боковых поверхностях передаточной емкости 3 выполнены водяные рубщики 14 для охлаждения закалочной жидкости. Внутри закалочной емкости 2установлен направляющий апЛарат 15 мешалки 16, а также нагреватели /не показаны) и холодильник 17 для регу, лирований температуры масла. При закалке в горячей закалочной жидкости закалочный бак работает следующим образом. В исходном положении дверца 10, закалочный и передаточный столы 6 и 7 опущены. Б этот момент закалоч-.; ная и передаточная емкости 2 и 3 не сообщаются между собой. Теплоизоляционная перегородка 1, водяная рубашка 14 и нагреватели закалочной емкости 2 обеспечивают необходимую по технологии температуру закалочной жидкости.. Цикл работы предлагаемого закалочного б.аЛа начинается с подъема передаточного стола 7 вместе с поддоном 4 в крайнее верхнее положение изображено пунктиром .По истечении времени, необходимого для стекания закалочной жидкости с поддона 4, последний выгружается, со стола 7 для дальнейших операций. :3атем переда-.-точный стол 7 опускается в гтередаточную емкость 3 в крайнее нижнее положение до тех пор, пока крышка 13 не установится на отбортовках стенок 11 При этом крышка 13 располагается ниже уровня закалочной жидкости в передаточной емкости 3 и отсекает в ней часть объема закалочной жидкости, пр.епятствуя контакту этого объема с окружающим воздухом. Далее происходит подъем закалочного стола б в крайнее верхнее положение изображено пунктиt50M( и загрузка поддона 4 из печи на поднятый закалочный стол 6. Затем последний вместе с поддоном 4 опускается в крайнее нижнее положение, посл.е чего включается мвиалка 16. По истечении времени, необходимого для заксшки деталей в горячей жидкости, мешалке. 16 отключается, дверца 10 поднимается и поддон 4 через проем в перегородке 1 под гидрозатвором передастся на передаточный стол 7, прсле чего дверца 10 опускается. Вслед за этим снова включается мешалка 16, работа «тторой прекращается после выравнивания температуры закалочной жидкости в баке 2. Горячая закалочная жидкость, проникшая в передаточный бак 3 из закалочного бака 2, из-за меньшего : удельного веса, перемещается вверх и собирается в карманах, образова.нных стенками 11, а также крышкой и стенками бака 3, где и охлаждается. Часть же горячей жидкости, попа.вшаяв колодец, образованный стенками 11, проходя через слой холодной жидкости, тоже охлаждается, чем и предотвраща-т ется ее окисление. Новый цикл работы . предлагаемого закалочного бака начинается после окончания периода выдержки деталей в холодной закалочной жидкости, за которым происходит ох-, лаждение горячей закалочной жидкости,

собравшейся в карманах, и всего объе-i ма закалочной жидкости в передаточном баке 3.

При проведении в предлагаемом эа- калочном баке закалки в холодном мае ле проем в перегородке 1 в процессе 5 цикла работы бака остается постоянно открытым.

Конструкция закалочного бака, в которой емкости периодически сооб- 10 щаются между .собой, позволяет сократить объем закалочной камеры, что уменьшает колебания давления в печи, исключает возможность образования в ней вакуума. В свою очередь, отсут- 15

ствие образования вакуума способствует стабилизации составов контролируемой атмосферы в технологических зонах печи и, как следствие, повышению качества термической или химикотермической обработки, а также снижает вероятность подсоса воздуха в камеры 3 агрузки ив печное пространство, что снижает взрывоопасность.

Отсекатель объема жидкости пред-f назначен для образования отдельной камеры, расположенной над передаточной емкостью, и выполняет роль замед ли.Т1еля процесса Окисления масла, что также положительно сказывается на. качестве термообрабатываёмлх деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Закалочное устройство для печей | 1972 |

|

SU440430A1 |

| Закалочно-отпускной агрегат | 1989 |

|

SU1775592A1 |

| ЛИНИЯ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1989 |

|

RU2040753C1 |

| ЗАКАЛОЧНЫЙ БАК | 1972 |

|

SU427066A1 |

| АГРЕГАТ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИДЕТАЛЕЙ | 1971 |

|

SU310098A1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ДЕТАЛЕЙ | 1983 |

|

SU1104989A1 |

| Вакуумная электропечь непрерывного действия для термообработки | 1980 |

|

SU916932A1 |

| Карусельная электропечь для термообработки мелких деталей | 1979 |

|

SU857683A1 |

| Закалочный бак | 1982 |

|

SU1097685A1 |

| Печь для термообработки деталей | 1984 |

|

SU1229536A1 |

ЗАКАЛОЧНЫЙ. БАК,, содержа-щрй закалочную и передаточную ем, кости, со столами и окнакш загрузКИ :И выгрузки, разделенные перегородкой, гидрозатвор и механизм перемещения поддонов, о т л и ч а ю щи и с я тем, что, с целью улучшения -качества термообработки, бак снабжен установленными в проемеокна выгрузки Отсекателем, а емкости бака ниже уровня отсекатёля .выполнены с возможностью периодического сообщения между собой по.ередством отверстия в перегородке с заслонкой(Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Мяльно-трепальный станок для обработки тресты лубовых растений | 1922 |

|

SU200A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Механизация и автоматизация в термических цехах | |||

| К.-гСвердловск, 1962, с | |||

| Приспособление для останова мюля Dobson аnd Barlow при отработке съема | 1919 |

|

SU108A1 |

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| Счетная таблица | 1919 |

|

SU104A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

1984-02-07—Публикация

1981-01-27—Подача