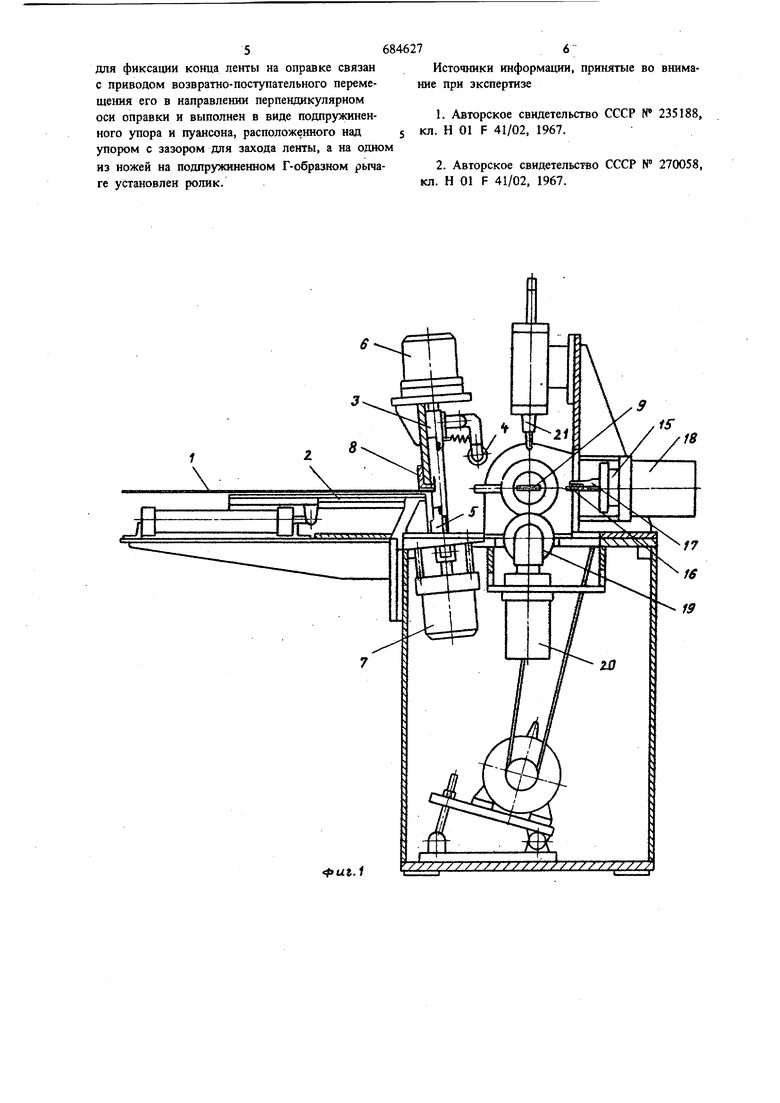

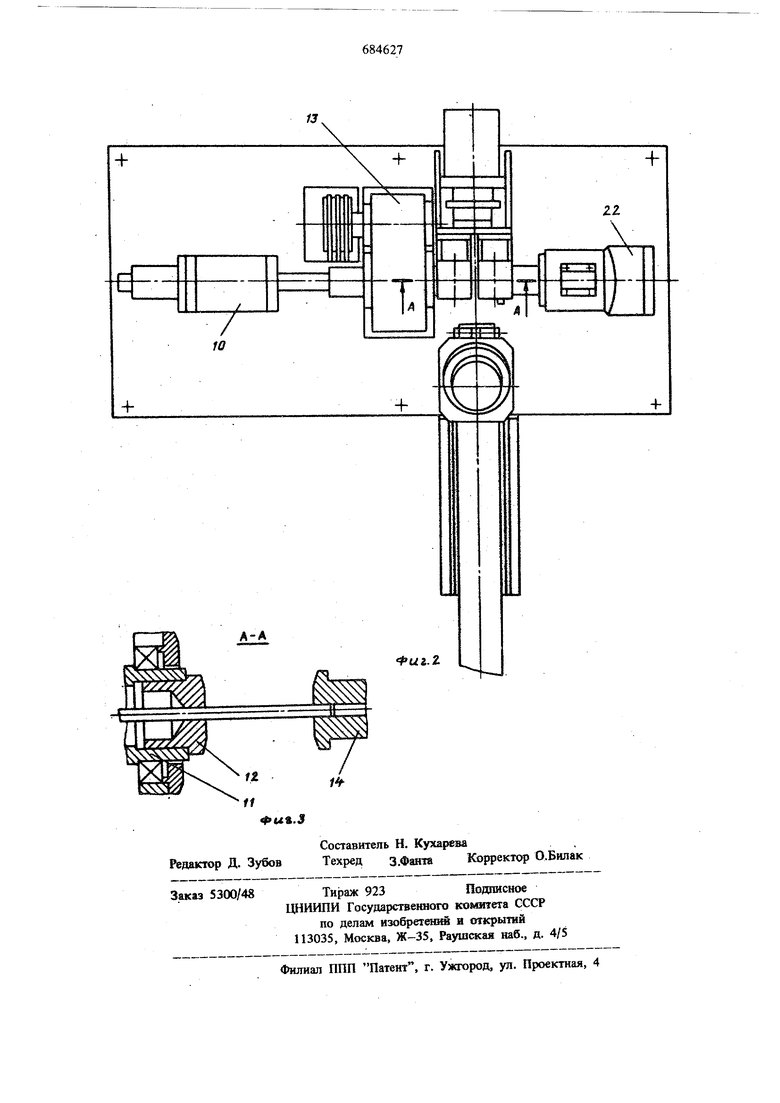

(54) АВТОМАТ ДЛЯ НАВИВКИ ЛЕНТЫ НА ОПРАВКУ 3 жению коэффициента использования стали, т.е. к увеличению количества отходов. Цель изобретения - увеличение производител ности труда. Поставленная цель достигается тем, что меха низм для фиксации конца ленты на оправке связан с приводом возвратно-поступательного перемещения его в направлении перпендикулярном оси оправки и выполнен в виде подпружиненного упора и пуансона, расположенно,fo над упором с зазором для захода ленты, а на одаом иэ ножей на подпружиненном Г-об разном рычаге установлен ролик. Сущность изобретения поясняется чертежами где на фиг. 1 изображена кинематическая схема станка; на фиг. 2 - частичный вид в плане; на фиг. 3 - оправка в рабочем положении Лента i с предварительно загнутым (после цредьвдущего цикла и отрезки) кверху концом находатся на опорной пластине 2. Автомат содержит ножницы, у которых верхний нож 3 с роликом 4 и нижний нож 5 связаны соответ ственно со штоками пневмощшиндров 6 и 7. Ножницы оснащены матрицей 8. Оправка 9 установлена с возможностью сообщения ей возвратно-поступательного перемещения от пне мощипищра 10 через полые шпивдель 11 и патрон 12 механизма фиксированной остагювки оправки 13. В рабочем положении оправка опирается на поверхность отверстия ограничительного фланца 14 и патрона 12. Механизм 5 загиба конца ленты содержит подпружиненнь1Й yitop 16 и пуансон 17. Пневмощингадр 1 слуэкит для сообщения механизму за1-иба 15 возв ат11о-поступательного перемещения относи тельно оправки. Для плотного формирования вятков легггы в процессе навивки автомат оснащен прижимным роликом 19, срабатываюugiM при действ}ш пневмоцилиндра 20. Автомат содержит также механизм сварочных электродов 21 и механизм перепрессовки опра вок 22. Автомат работает следующим образом. Опорная пласт1ша 2 вместе с лентой 1, конец которой предварительно загнут кверху, подается в зону заправки. При этом оправка 9 находится в утопленном в патрон 12 шпинделя 11 положении. Под действием пневмоцилиндра 10 оправка 9 занимает рабочее положение (фиг. 3). Под действием пневмоцилилд ра 18 механизм загиба 15 перемещается в зон заправки. Упор 16 механизма загиба прижима ленту к поверхности оправки, а пуансон 17 догибает ее конец, перемещаясь дальше относи тельно упора 16 до получения заправочного конца ленты Г-образной формы, охватывающе го оправку. После выполнения операили загиба пуансон 17 и упор 16 возвращаются в исодное положение, а ролик 19, срабатывающий ри действии пневмоцилиндра 20, прижимает аправленную ленту к поверхности оправки. авление ролика создает требуемое сопротивение, возникающее от трения и препятствуюее проскальзыванию оправки относительно ленты, а также создает необходимые условия для формообразования витков при обкатке. Во время навивки до достижения требуемой толщины верхний нож 3 с закрепленным на нем подпружиненным роликом 4 опускается в рабочее положение, образуя петлю для компенсации длины ленты, необходимую для обеспечения непрерывности процесса навивки во время контактирования режущих кромок кожей с лентой при отрезке. После достижения требуемой т;олщины навивки нижний нож от действия пневмоцилиндра 7 отрезает ленту и дальнейшим ходом загибает ее конец кверху по профилю матрицы 8, подготавливая таким образом конец ленты гзля последующей заправки на оправку. Ниж1Шй и верхний ножи отводятся в исходном положении, освобождая при этом путь для перемещешя опорной пластины 2 с находящейся на ней лентой с предварительно загнутым кверху концом на заправку. Лента доматывается на вршцающуюся оправку, механизм фиксировашгой остановки оправки 13 фиксирует ее, а последшга виток приваривается механизмом сварочных злектродов 21. После этого ощзавка втягивается в полость илшнделя 11 и одаовремешю фоисходит процесс запрессовки .калибровочной оправки в окно навитого магнитопровода механизма перепрессовки 22. Готовое изделие с приваренным последним витком и с запрессованной калибровочной оправкой, освобождаясь под действием собстветюго веса перемещается по лотку в приемную тару. Использование изобретения дает возможность осуществлять навивку ищрокой ленты на оправку малых поперечных размеров, исключает необходимость выполнения оправки с заправочным пазом, с}шжает трудоемкость изготовления изделий и дает возможность осуществлять безотходную навивку магнитопроводов и предотвращает поперечный разрыв ленты при ее непрерывном движении в момент реза. Формула изобретения Автомат для навивки ленты на оправку, содержащий механизм для подачи оправок из магазина к намоточному шпинделю, механизм для подачи ленты, механизм для отрезки ленты, выполненный в виде двух ножей, связанных с приводом и расположенных перпендикулярно подаче ленты, механизм для фиксации конца ленты на оправке, прижимной ролик и сварочную головку, отличающийся тем, что, с целью увеличения производительности, механизм

для фиксации конца ленты на оправке связан с приводом возвратно-поступательного перемещения его в направлении перпендикулярном оси оправки и выполнен в виде подпружиненного упора и пуансона, расположенного над упором с зазором для захода ленты, а на одном из ножей на подпружиненном Г-образном рычаге установлен ролик.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР N 235188, кл. Н 01 F 41/02, 1%7.

2.Авторское свидетельство СССР № 270058, кл. Н 01 F 41/02, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для навивки ленты на оправку | 1981 |

|

SU1014051A1 |

| Устройство для изготовления витых ленточных магнитопроводов | 1981 |

|

SU983770A1 |

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРУЖИН с ДВУМЯ ВЕТВЯМИ ПРОТИВОПОЛОЖНОГО НАПРАВЛЕНИЯ | 1971 |

|

SU424644A1 |

| Автомат для навивки пружин с фигурными концами | 1983 |

|

SU1125083A1 |

| Устройство для изготовления витыхлЕНТОчНыХ МАгНиТОпРОВОдОВ | 1979 |

|

SU847383A1 |

| УСТРОЙСТВО для ФОРМОВКИ МАГНИТОПРОВОДОВ'-ПЛТЕЯТКО" ? лICII | 1970 |

|

SU270058A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ДЛИННОМЕРНОГО МАТЕРИАЛАВСЕСОЮЗНАЯ11Я?|1Т§10-ТЕХНН'{?01! | 1972 |

|

SU332902A1 |

| Устройство для намотки секций рулонных конденсаторов | 1977 |

|

SU744754A1 |

| Устройство для изготовления витых ленточных магнитопроводов | 1983 |

|

SU1121710A1 |

| Автомат для навивки магнитопроводов | 1983 |

|

SU1191958A1 |

put.1

Авторы

Даты

1979-09-05—Публикация

1977-08-22—Подача