Изобретение относится к механической обработке, в частности к токарной, и может быть использовано при обработке изделий, содержащих конические поверхности с обратной конусностью, например цанговых держателей.

Известно устройство, содержащее узел консольного крепления вращающейся заготовки и узел подачи режущего инструмента. Консольно закрепленное изделие обраба- тывают резцом по всей длине конусной поверхности.

Наиболее близким к предлагаемому является устройство, содержащее шпиндельный узел крепления вращающейся заготовки и суппортную систему для крепления резца, осуществляющую продольную подачу.

Недостатки известных устройств заключаются в следующем:

-необходима сложная настройка рабочих органов через кинематические цепи станка, что повышает трудоемкость настройки;

-невысокая точность формообразова- ния конусных поверхностей из-за влияния деформаций нагиба при резании и взаимодействия кинематических звеньев станка;

-невысокая производительность обработки, так как для обеспечения точности необходимо выполнить чистовой проход;

-невозможно выполнять обработку коротких конусных поверхностей, так как обработка их осуществляется при упоре консоли заготовки в центре задней бабки станка, и при этом консоль заготовки должна выходить за пределы продольного суппорта.

Целью изобретения является повышение производительности обработки конус- ных поверхностей.

Поставленная цель достигается тем, что устройство для обработки конических поверхности, содержащее установленную в шпинделе оправку и зажимной элемент, предназначенный для крепления обрабатываемой заготовки, снабжено упругим элементом, выполненным в виде трубчатого гофра, установленным между оправкой и за- жимным элементом и кинематически связанным с ними. На оправке и одном из тооцов упругого элемента выполнены буртики, а на зажимном элементе и упругом торце упругого элеме нта - резьба, п ричем устройство снабжено двумя гайками, одна из которых навинчена на резьбовую часть зажимного элемента и имеет возможность взаимодействия с буртиком упругого элемента, а вторая навинчена на резьбовую часть упругого

элемента и имеет возможность взаимодействия с буртиком оправки.

Таким образом, выполнение устройства с упругим элементом в виде трубчатого гофра с регулируемой величиной упругого перегиба позволяет повысить производительность обработки конусных поверхностей за счет снятия припуска за один проход без деформирующего воздействия на обрабатываемое изделие.

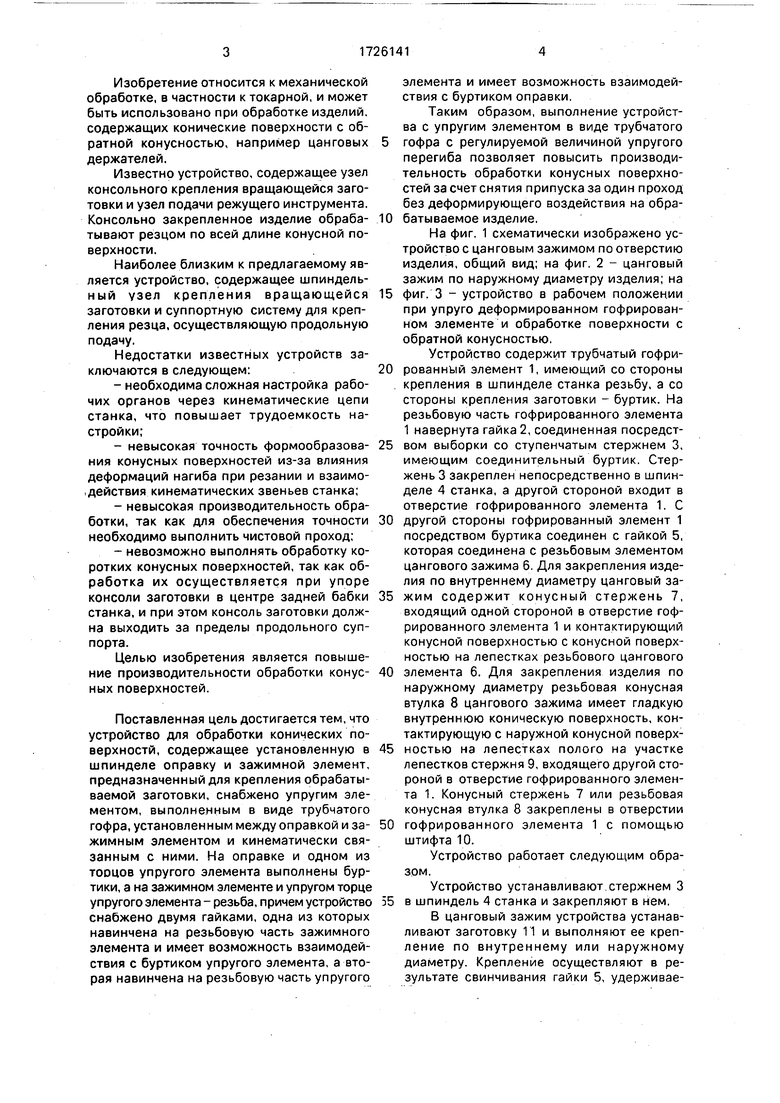

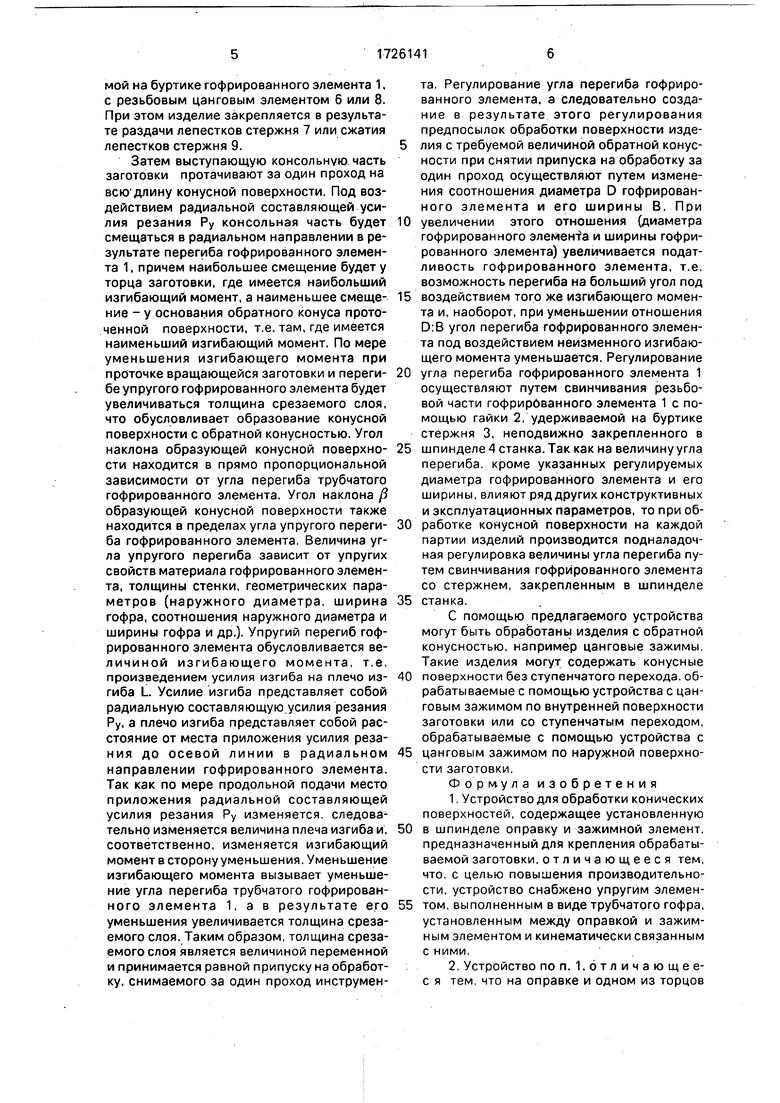

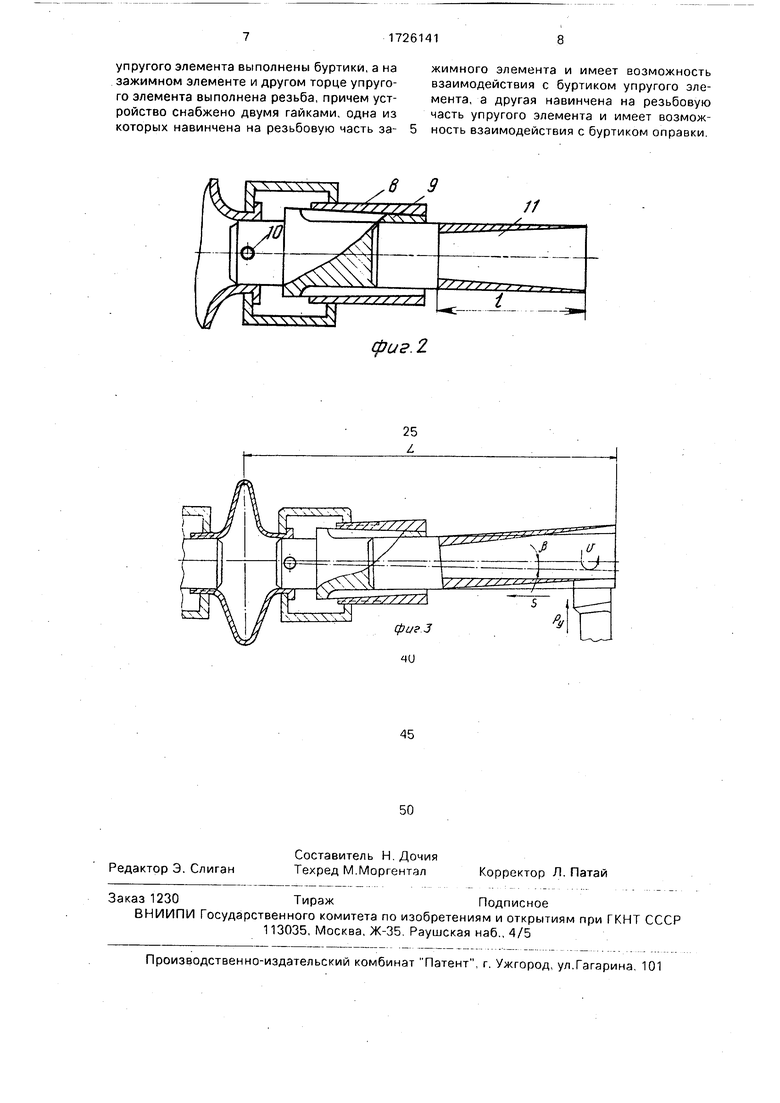

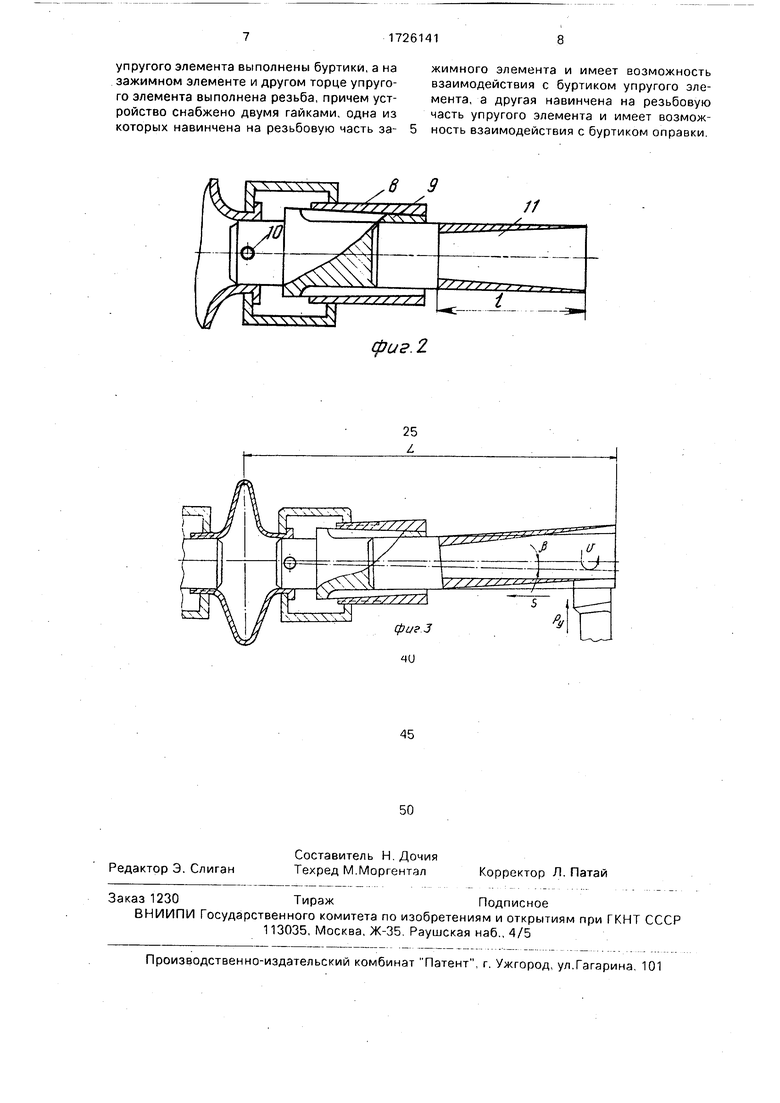

На фиг. 1 схематически изображено устройство с цанговым зажимом по отверстию изделия, общий вид; на фиг. 2 - цанговый зажим по наружному диаметру изделия; на фиг. 3 - устройство в рабочем положении при упруго деформированном гофрированном элементе и обработке поверхности с обратной конусностью.

Устройство содержит трубчатый гофрированный элемент 1, имеющий со стороны крепления в шпинделе станка резьбу, а со стороны крепления заготовки - буртик. На резьбовую часть гофрированного элемента 1 навернута гайка 2, соединенная посредством выборки со ступенчатым стержнем 3, имеющим соединительный буртик. Стержень 3 закреплен непосредственно в шпинделе 4 станка, а другой стороной входит в отверстие гофрированного элемента 1. С другой стороны гофрированный элемент 1 посредством буртика соединен с гайкой 5, которая соединена с резьбовым элементом цангового зажима 6. Для закрепления изделия по внутреннему диаметру цанговый зажим содержит конусный стержень 7, входящий одной стороной в отверстие гофрированного элемента 1 и контактирующий конусной поверхностью с конусной поверхностью на лепестках резьбового цангового элемента 6. Для закрепления изделия по наружному диаметру резьбовая конусная втулка 8 цангового зажима имеет гладкую внутреннюю коническую поверхность, контактирующую с наружной конусной поверхностью на лепестках полого на участке лепестков стержня 9, входящего другой стороной в отверстие гофрированного элемента 1. Конусный стержень 7 или резьбовая конусная втулка 8 закреплены в отверстии гофрированного элемента 1 с помощью штифта 10.

Устройство работает следующим образом.

Устройство устанавливают.стержнем 3 в шпиндель 4 станка и закрепляют в нем.

В цанговый зажим устройства устанавливают заготовку 11 и выполняют ее крепление по внутреннему или наружному диаметру. Крепление осуществляют в результате свинчивания гайки 5, удерживавмой на буртике гофрированного элемента 1, с резьбовым цанговым элементом 6 или 8. При этом изделие закрепляется в результате раздачи лепестков стержня 7 или сжатия лепестков стержня 9.

Затем выступающую консольную, часть заготовки протачивают за один проход на

всю1 длину конусной поверхности. Под воздействием радиальной составляющей усилия резания Ру консольная часть будет смещаться в радиальном направлении в результате перегиба гофрированного элемента 1, причем наибольшее смещение будет у торца заготовки, где имеется наибольший изгибающий момент, а наименьшее смещение - у основания обратного конуса прото- .ченной поверхности, т.е. там, где имеется наименьший изгибающий момент. По мере уменьшения изгибающего момента при проточке вращающейся заготовки и перегибе упругого гофрированного элемента будет увеличиваться толщина срезаемого слоя, что обусловливает образование конусной поверхности с обратной конусностью. Угол наклона образующей конусной поверхности находится в прямо пропорциональной зависимости от угла перегиба трубчатого гофрированного элемента. Угол наклона 5 образующей конусной поверхности также находится в пределах угла упругого перегиба гофрированного элемента. Величина угла упругого перегиба зависит от упругих свойств материала гофрированного элемента, толщины стенки, геометрических параметров (наружного диаметра, ширина гофра, соотношения наружного диаметра и ширины гофра и др.). Упругий перегиб гофрированного элемента обусловливается величиной изгибающего момента, т.е. произведением усилия изгиба на плечо изгиба L Усилие изгиба представляет собой радиальную составляющую усилия резания Ру, а плечо изгиба представляет собой расстояние от места приложения усилия резания до осевой линии в радиальном направлении гофрированного элемента. Так как по мере продольной подачи место приложения радиальной составляющей усилия резания Ру изменяется, следовательно изменяется величина плеча изгиба и, соответственно, изменяется изгибающий момент в сторону уменьшения. Уменьшение изгибающего момента вызывает уменьшение угла перегиба трубчатого гофрированного элемента 1, а в результате его уменьшения увеличивается толщина срезаемого слоя. Таким образом, толщина срезаемого слоя является величиной переменной и принимается равной припуску на обработку, снимаемого за один проход инструмента. Регулирование угла перегиба гофрированного элемента, а следовательно создание в результате этого регулирования предпосылок обработки поверхности изделия с требуемой величиной обратной конусности при снятии припуска на обработку за один проход осуществляют путем изменения соотношения диаметра D гофрированного элемента и его ширины В. При

0 увеличении этого отношения (диаметра гофрированного элемента и ширины гофрированного элемента) увеличивается податливость гофрированного элемента, т.е. возможность перегиба на больший угол под

5 воздействием того же изгибающего момента и, наоборот, при уменьшении отношения D:B угол перегиба гофрированного элемента под воздействием неизменного изгибающего момента уменьшается. Регулирование

0 угла перегиба гофрированного элемента 1 осуществляют путем свинчивания резьбовой части гофрированного элемента 1 с помощью гайки 2, удерживаемой на буртике стержня 3, неподвижно закрепленного в

5 шпинделе 4 станка. Так как на величину угла перегиба, кроме указанных регулируемых диаметра гофрированного элемента и его ширины, влияют ряд других конструктивных и эксплуатационных параметров, то при об0 работке конусной поверхности на каждой партии изделий производится подналадоч- ная регулировка величины угла перегиба путем свинчивания гофрированного элемента со стержнем, закрепленным в шпинделе

5 станка.

С помощью предлагаемого устройства могут быть обработаны изделия с обратной конусностью, например цанговые зажимы. Такие изделия могут содержать конусные

0 поверхности без ступенчатого перехода, обрабатываемые с помощью устройства с цанговым зажимом по внутренней поверхности заготовки или со ступенчатым переходом, обрабатываемые с помощью устройства с

5 цанговым зажимом по наружной поверхности заготовки.

Формула изобретения

1.Устройство для обработки конических поверхностей, содержащее установленную

0 в шпинделе оправку и зажимной элемент, предназначенный дли крепления обрабатываемой заготовки, отличающееся тем, что, с целью повышения производительности, устройство снабжено упругим элемен5 том, выполненным в виде трубчатого гофра, установленным между оправкой и зажимным элементом и кинематически связанным с ними.

2.Устройство по п. 1,6тличающее- с я тем. что на оправке и одном из торцов

упругого элемента выполнены буртики, а на зажимном элементе и другом торце упругого элемента выполнена резьба, причем устройство снабжено двумя гайками, одна из

жимного элемента и имеет возможность взаимодействия с буртиком упругого элемента, а другая навинчена на резьбовую часть упругого элемента и имеет возмож

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПРАВКА С РАЗРЕЗНОЙ ЦАНГОЙ | 2009 |

|

RU2412787C1 |

| Способ установки детали и устройство для его осуществления (варианты) | 2015 |

|

RU2639589C2 |

| РАЗЖИМНАЯ ОПРАВКА | 2013 |

|

RU2519708C1 |

| СПОСОБ УСТАНОВКИ ДЕТАЛИ ПО ПЛОСКОСТИ И ОТВЕРСТИЯМ | 2000 |

|

RU2201322C2 |

| Способ гибки труб и станок для осуществления способа | 2020 |

|

RU2774676C2 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ТОНКОСТЕННЫХ ТРУБ В ЗОНУ ОБРАБОТКИ СТАНКА ТОКАРНОЙ ГРУППЫ | 2004 |

|

RU2271898C2 |

| ЦАНГОВЫЙ ТОКАРНЫЙ ПАТРОН | 2013 |

|

RU2524518C1 |

| Щетка | 1980 |

|

SU925307A1 |

| Метчик | 1988 |

|

SU1585162A1 |

| Цанговая оправка | 1985 |

|

SU1294495A1 |

Изобретение относится к технике механической обработки, в частности к токарной, и может быть использовано при обработке изделий, содержащих конические поверхности с обратной конусностью. Сущность изобретения: устройство устанавливают стержнем 3 в шпиндель 4 станка и закрепляют в нем. В цанговый зажим устройства устанавливают заготовку 11. При проточке изделия, под действием радиальной составляющей силы резания, консольная часть заготовки будет смещаться в радиальном направлении в результате перегиба гофрированного элемента 1.причем наибольшее смещение будет-у торца заготовки, где возникает наибольший изгибающий момент, а наименьшее смещение - у основания обратного корпуса проточенной поверхности, где минимальный изгибающий момент. По мере уменьшения изгибающего момента при проточке вращающейся заготовки и перегибе упругого гофрированного элемента будет увеличиваться толщина срезаемого слоя.что обусловливает образование конусной поверхности с обратной конусностью. 1 з,п. ф-лы. 3 ил. С/ с

которых навинчена на резьбовую часть за- 5 ность взаимодействия с буртиком оправки.

фиг.2

| Способ точения конических поверхностей | 1975 |

|

SU556897A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1992-04-15—Публикация

1990-04-16—Подача