Ферромарганец0,4 - 2,3

Силикокальций0,1-1,3

Алюминиевый

порошок0,1 - 0,8

Материал, содержащий не менее 90% а-фазы 15-25 мас.%, причем суммарное содержание ильменитового концентрата и 1/2 силиката марганца составляет 10 - 20 мас.%; суммарное содержание ферромарганца, силикокальция и алюминиевого порошка 1,5 - 2,5 мас,%, а отношение суммарного содержания магнезита обожженного, а-фазы А120з и 1/2 волластонита к содержанию плавикового шпата составляет 6,0-8,6.

Вышеуказанный флюс имеет хорошие сварочно-технологические свойства при сварке стыковых соединений и обеспечивает получение относительно высоких значений ударной вязкости металла швов при температуре испытаний до минус 70°С.

В результате широкой опытно-промышленной проверки этого флюса были выявлен следующий существенный недостаток. Флюс не обеспечивает требуемой стабильности показателей хладостойкости металла швов. При общем высоком уровне ударной вязкости при низких температурах на отдельных партиях флюса наблюдаются выпады значений ан (Дж/см2) киже допустимых значений, что снижает надежность сварных соединений и ставит под сомнение возможность применения данного флюса при изго- товлении ответственных, например, мостовых металлоконструкций, где наличие даже одного выпада по ударной вязкости металла шва является недопустимым.

Показатель ударной вязкости является характеристикой данного испытанного образца металла. Уровень ударной вязкости зависит от размеров образца, формы надреза, температуры испытания, массы ударного инструмента копра, скорости его движения и многих других факторов. Основным недостатком этого метода является то, что он дает характеристику металла при испытаниях в условиях, отличающихся от условий нагружения реальных конструкций. Основной концепцией данного вида испытаний является рассмотрение образца ме- тал ла как однородного материала без внутренних дефектов.

Опыт эксплуатации сварных конструкций свидетельствует о том, что при ловыше- ним уровня вязкости металла шва надежность работы сварного соединения не увеличивается. В металле швов многотонной конструкции (например, мостовые металлоконструкции), имеющей большую

протяженность сварных соединений, расположенных в различных пространственных положениях и подверженных действию циклических нагрузок в сочетании с низкими

температурами эксплуатации, весьма высока вероятность образования микротрещин, которые могут привести к разрушению всей конструкции. С этой точки зрения надежность сварных соединений должна характе0 ризоваться не усредненным уровнем ударной вязкости, а стабильностью этой характеристики, отсутствием отдельных выпадов.

Реальная структура металла состоит из

5 отдельных зерен, прослоек между ними, содержит частицы второй фазы и неметаллические включения. Накопленный в различных странах мира опыт работы сварных соединений в реальных условиях свиде0 тельствует о том, что показатель ударной вязкости не может служить характеристикой надежности сварного соединения. При общем высоком уровне ударной вязкости в каком-либо объеме металла, работающего в

5 реальных условиях, имеется вероятность возникновения микротрещин, острота которой на несколько порядков больше, чем острота надреза на ударных образцах и располагаться она будет на межзеренной

0 границе, а не в произвольно выбранном месте, как это делается на ударных образцах. В результате в металле может развиться трещина, KOTopaflj распространяясь, приведет к разрушению всей конструкции. Таким

5 образом, нет смысла добиваться повышения ударной вязкости металла в целом, если нет уверенности в достаточной вязкости структуры, из которой этот металл состоит. С целью описания вязких свойств струк0 туры в стандарты различных стран были введены испытания на раскрытие вершины трещины. При этом основной концепцией данного вида испытаний является рассмотрение металла с реальной структурой и за5 данным размером трещины. В этом случае можно определить запас вязкости структуры при развитии трещины, или предельные условия нагружения, при которых не будет катастрофического распространения тре0 щины.

Исследования показали, что при,испытании образцов, в которых заранее установлено отсутствие микротрещин, тем не менее возможны резкие выпады характеристик

5 вязкости разрушения. Следовательно, даже при удовлетворительных результатах испытаний образцов с наведенной трещиной и при соблюдении условий максимальных допустимых нагружений конструкции, надежность сварных соединений не может быть

гарантирована. Установлено, что подобные выпады объясняются неоднородностью структуры металла. При этом усилия, значительно более низкие по сравнению с допустимыми, могут вызывать сдвиг зерен металла относительно друг друга и образование субмикротрещины, острота которой сопоставима с параметром решетки, Вероятность подобных процессов возрастает при усилении неоднородности зерен метал- ла. Способность структуры сопротивляться образованию субмикротрещин на границах зерен не может быть описана при помощи ударной в-язкости. Данная характеристика описывается коэффициентом запаса вязко- сти (Кв) и коэффициентом дефектостойкости

(D2).

Целью изобретения является повышение стабильности показателей ударной вязкости металла швов, выполняемых под керамическим флюсом при тймпь 1атуре испытаний до минус 70°С.

Эта цель достигает, ч тем, что в состав флюса вводят металли ,ский хрс и в количе ствеотО.З до 1,0 мае /, осгалыыекомпо- ненты берут в следующем соотношении мас.%: магнезит обожженный 25 - 35; во/ - ластонит 12-24; ильмсиитовый кон ентр-т 4 - 12; силикат марганца 12 - 24; плазчко- вый шпат 6 - 10; ферромарганец 0,4 - 2,3: силикокальций 0,1 - 1,3; алюминиевый порошок 0,1 - 0,8; электрокорунд 15 - 25.

Известно, что наиболее высокие ,- ния ударной вязкости металла ьизколегиро- ванных швов обеспечивает структура игольчатого феррита (ИФ), В литературе описаны случаи, когда не удается юлучить высоких и стабильных значений ударной вязкости, несмотря на пов-, генное содержание в шэах струк- уры ИФ. Данные случа,1 нестабильности характеристик вязкости не находят объяснения ирзмкахмслольз. емых в настоящее время теорчй рчзру ения.

Оценку вязкости метапла можнп np:vo- водить на трех уровнях. Первый - очень приблизительно, с большой вероятностью единичных выпадов, - оценка ударной вязкости образца определенной формы при определенных условиях. Второй - оценка способности реальной структуры сопротив- ляться хрупкому распространению трещин. Третий - оценка способности реальной структуры сопротивляться образованию хрупкого скола. Соответственно методам испытаний различаются и цели, которые до- стигаются при получении определенного уровня результатов. Это может быть либо обеспечение определенного уровня прочностных и пластических свойств металла для достижения заданной энергии разрушения образца металла при ударном нагруже- нии, либо обеспечение определенной способности структуры сопротивляться развитию трещины, либо обеспечение определенной способности структуры сопротивляться образованию хрупкого скола по границам зерен.

Даже при самых высоких значениях этой характеристики, в реальных условиях возможен сдвиг по границам зерен, образование хрупкого скола, развитие субмикротрещин и дальнейшее подрастание ее до критических размеров. Даже единичный акт хрупкого микроскола по границам зерен структуры составляющих может привести к выходу из строя многотонной конструкции.

Задачей изобретения было не менять структуру металла с целью изменения его свойств, а снизить неоднородность в свойствах структурных составляющих для увели- чения надежности всего сварного соединения.

Поставленная цель, - была достигнута за счет снижения неоднородности распределения легирующих элементов и структурных составляющих шва. Достижение цели подтверждается отсутствием выпадов значений ударной вязкости, а также уровнем коэффициента дефектостойкости (Da), который отражает запас пластичности структуры, ;остаточный для того, чтобы микроскол зи дефекта и последующее разрушение металла не могли бы возникнуть при деформации менее 2% и коэффициента запаса г язкости Кв), показывающего на сколько критическое напряжение хрупкого разрушения, определенное из условий Гриффит- са, г л° ;ышает предел текучести материал.

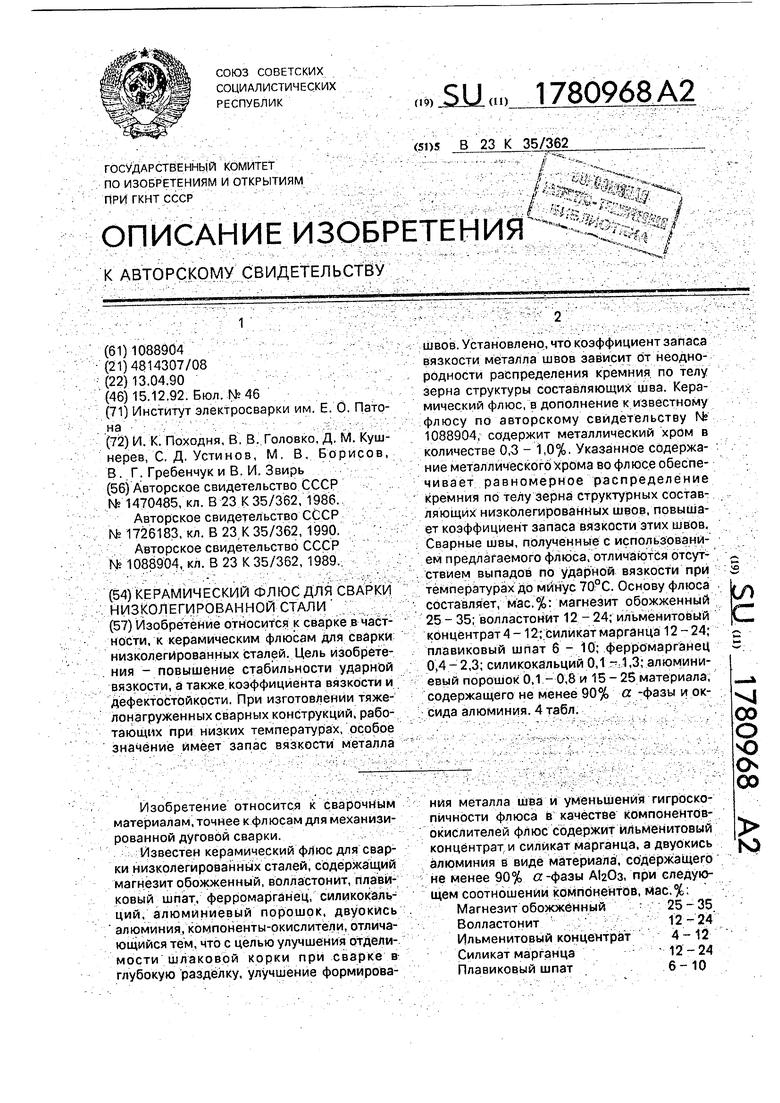

В с тем, ч т ударная вязкость яв- ляе ся интегральной характеристикой, изу- чение причин нестабильности хла .остой кости сварных шзов производили с и пользованием структурно-детерминированных критериев (Кк,с, Кв, D2). Установлено, что наличие выпадов значений ударной вязкости при -70°С ниже уровня 30 Дж/см2 объясняется малой величиной коэффициента запаса вязкости(Кв) и дефектостойкости (Dz) металла швов. Обе эти характеристики в значительной мере зависят от напряжения микроскола (RMC) структуры сварных швов.

Металлографические исследования, выполненные на растровом электронном микроскопе в сочетании с энергодисперсным рентгеноспектральным анализом, позволили установить, что низкие значения (RMC) объясняются высоким уровнем химической неоднородности на границах зерен игольчатого феррита. Особо заметное влияние на стойкость против хрупкого разрушения оказывает неоднородность распределения кремния.

Были выполнены работы с целью изучения возможностей снижения уровня химической неоднородности кремния на границах зерен игольчатого феррита. В результате этих работ было установлено, что равномерность распределения кремния, а следовательно и уровень RMC, можно значительно повысить при легировании металла сварочной ванны небольшим количеством хрома.

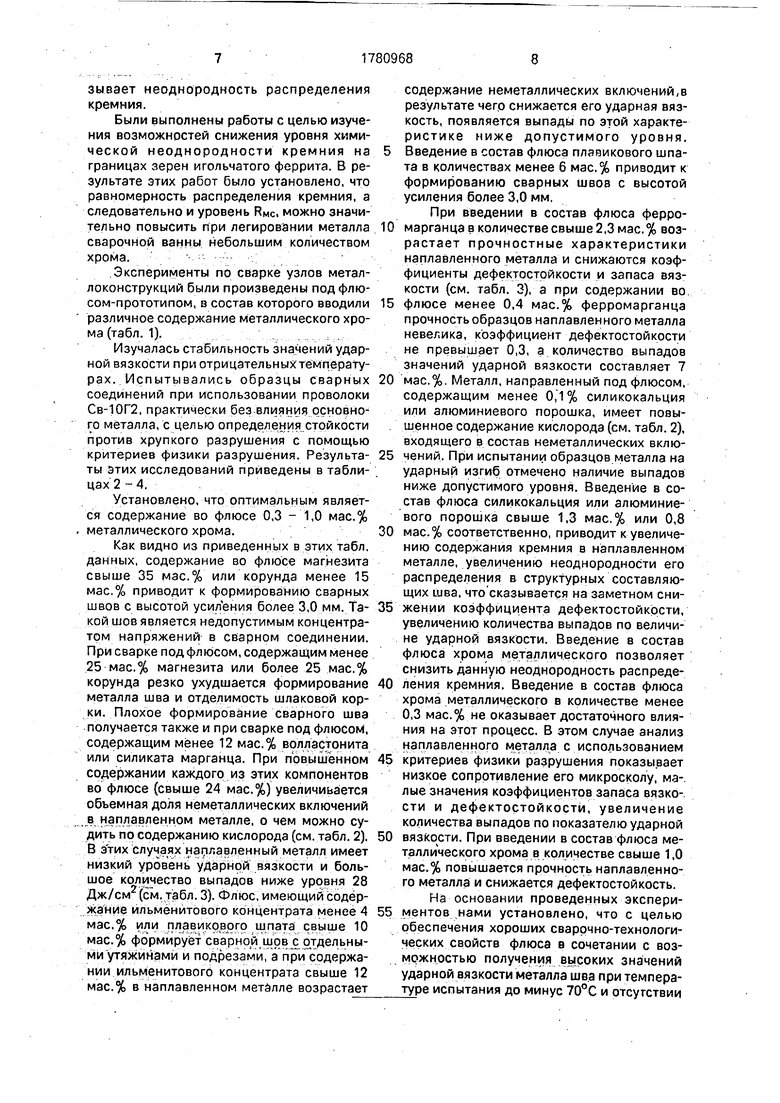

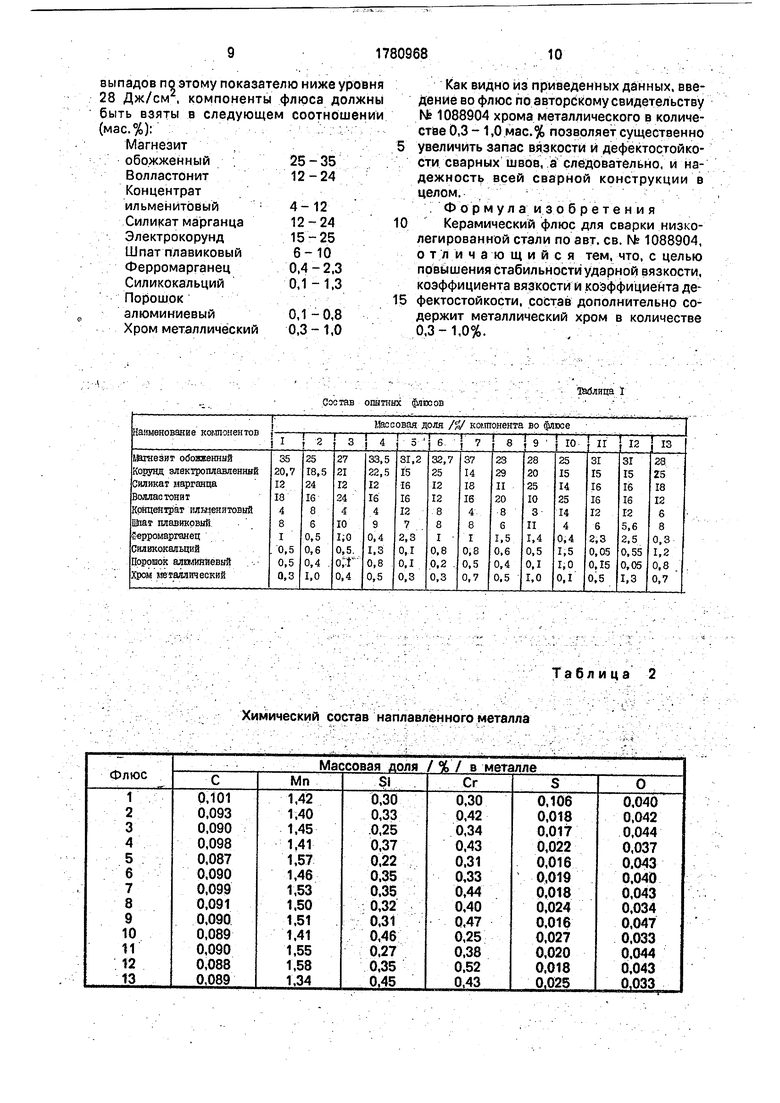

Эксперименты по сварке узлов металлоконструкций были произведены под флюсом-прототипом, в состав которого вводили различное содержание металлического хрома (табл. 1).

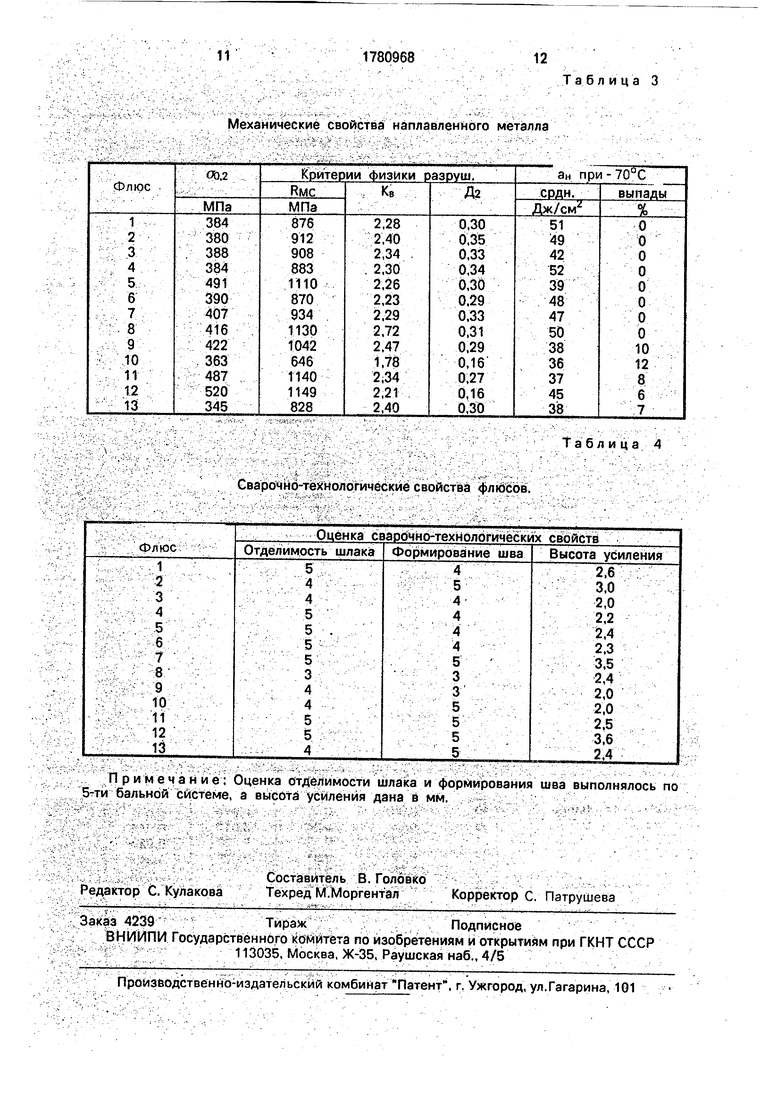

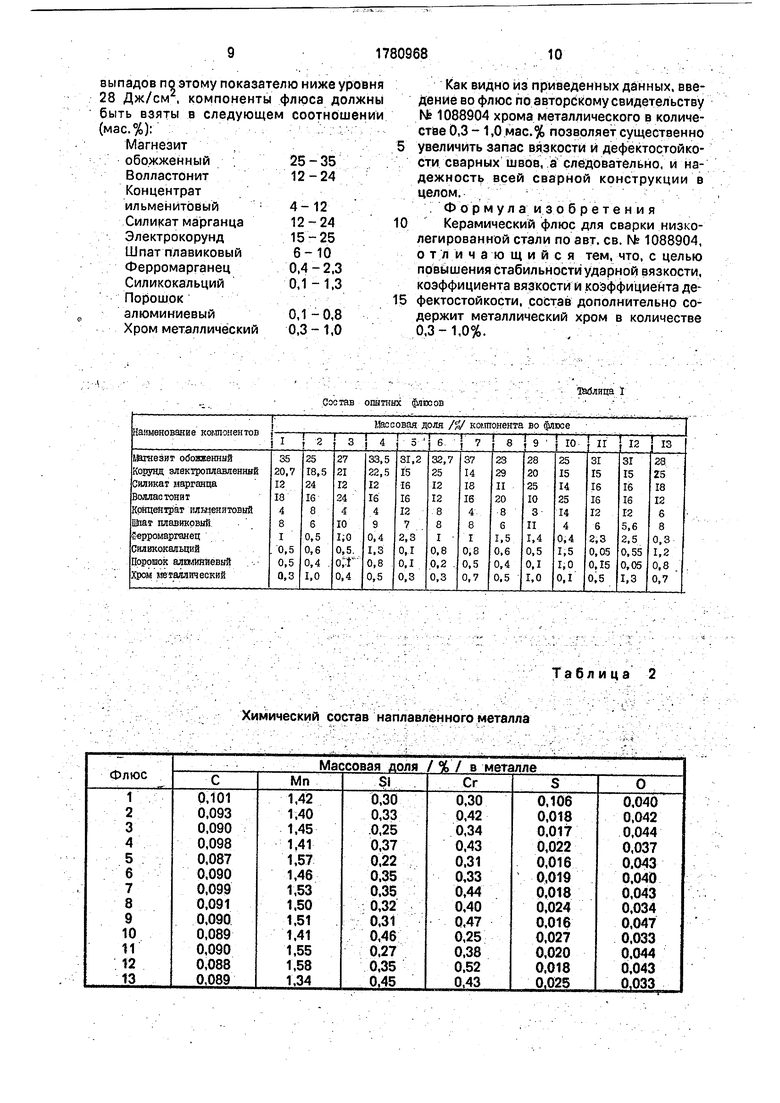

Изучалась стабильность значений ударной вязкости при отрицательных температурах. Испытывались образцы сварных соединений при использовании проволоки Св-10Г2, практически без влияния основного металла, с целью определения стойкости против хрупкого разрушения с помощью критериев физики разрушения. Результаты этих исследований приведены в таблицах 2-4.

Установлено, что оптимальным является содержание во флюсе 0,3 - 1,0 мас.% металлического хрома.

Как видно из приведенных в этих табл. данных, содержание во флюсе магнезита свыше 35 мзс.% или корунда менее 15 мас,% приводит к формированию сварных швов с высотой усиления более 3,0 мм. Такой шов является недопустимым концентратом напряжений в сварном соединении. При сварке под флюсом, содержащим менее 25 мас.% магнезита или более 25 мас.% корунда резко ухудшается формирование металла шва и отделимость шлаковой корки. Плохое формирование сварного шва получается также и при сварке под флюсом, содержащим менее 12 мас.% волластонита или силиката марганца. При повышенном содержании каждого из этих компонентов во флюсе (свыше 24 мас.%) увеличивается объемная доля неметаллических включений в наплавленном металле, о чем можно судить по содержанию кислорода (см. табл. 2). В этих случаях наплавленный металл имеет низкий уровень ударной вязкости и большое количество выпадов ниже уровня 28 Дж/смг(см. табл. 3). Флюс, имеющий содержание ильменитового концентрата менее 4 мас.% или плавикового шпата свыше 10 мас.% формирует сварной шов Ј отдельными утяжинами и подрезами, а при содержании ильменитового концентрата свыше 12 мас.% в наплавленном металле возрастает

содержание неметаллических включений,в результате чего снижается его ударная вязкость, появляется выпады по этой характеристике ниже допустимого уровня.

Введение в состав флюса плавикового шпата в количествах менее 6 мас.% приводит к формированию сварных швов с высотой усиления более 3,0 мм.

При введении в состав флюса ферро0 марганца в количестве свыше 2,3 мас.% возрастает прочностные характеристики наплавленного металла и снижаются коэффициенты дефектостойкости и запаса вязкости (см. габл. 3), а при содержании во

5 флюсе менее 0,4 мас.% ферромарганца прочность образцов наплавленного металла невелика, коэффициент дефектостойкости не превышает 0,3, а количество выпадов значений ударной вязкости составляет 7

0 мас.%. Металл, направленный под флюсом, содержащим менее 0,1% силикокальция или алюминиевого порошка, имеет повышенное содержание кислорода (см. табл. 2), входящего в состав неметаллических вклю5 чений. При испытании образцов металла на ударный изгиб отмечено наличие выпадов ниже допустимого уровня. Введение в состав флюса силикокальция или алюминиевого порошка свыше 1,3 мас.% или 0,8

0 мас.% соответственно, приводит к увеличению содержания кремния в наплавленном металле, увеличению неоднородности его распределения в структурных составляющих шва, что сказывается на заметном сни5 жении коэффициента дефектостойкости, увеличению количества выпадов по величине ударной вязкости. Введение в состав флюса хрома металлического позволяет снизить данную неоднородность распреде0 ления кремния. Введение в состав флюса хрома металлического в количестве менее 0,3 мас.% не оказывает достаточного влияния на этот процесс. В этом случае анализ наплавленного металла с использованием

5 критериев физики разрушения показывает низкое сопротивление его микросколу, малые значения коэффициентов запаса вязкости и дефектостойкости, увеличение количества выпадов по показателю ударной

0 вязкости. При введении в состав флюса металлического хрома в количестве свыше 1,0 мас.% повышается прочность наплавленного металла и снижается дефектостойкость. На основании проведенных экспери5 ментов нами установлено, что с целью обеспечения хороших сварочно-технологи- ческих свойств флюса в сочетании с возможностью получения высоких значений ударной вязкости металла шва при темпера- туре испытания до минус 70°С и отсутствии

выпадов по этому показателю ниже уровня

28 Дж/см , компонентыфлюса должны быть взяты в следующем соотношении (мас.%): Магнезит

обожженный25 - 35

Волластонит12 - 24 Концентрат

ильменитовый4-12

Силикат марганца12-24

Электрокорунд15-25

Шпат плавиковый6-10

Ферромарганец0,4-2,3

Силикокальций0,1 -1,3 Порошок

алюминиевый0,1-0,8

Хром металлический0,3-1,0

0

5

Как видно из приведенных данных, введение во флюс по авторскому свидетельству № 1088904 хрома металлического в количестве 0,3 -1,0 мас.% позволяет существенно увеличить запас вязкости и дефектостойко- сти сварных швов, а следовательно, и надежность всей сварной конструкции в целом.

Формула изобретения Керамический флюс для сварки низколегированной стали по авт. св. № 1088904, отличающийся тем, что, с целью повышения стабильности ударной вязкости, коэффициента вязкости и коэффициента де фектостойкости, состав дополнительно содержит металлический хром в количестве 0.3-1,0%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамический флюс для сварки низколегированных сталей | 1983 |

|

SU1088904A1 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ СВАРКИ ТРУБ КАТЕГОРИИ ПРОЧНОСТИ Х90 | 2008 |

|

RU2387527C1 |

| КЕРАМИЧЕСКИЙ ФЛЮС | 2011 |

|

RU2471601C1 |

| Сварочный электрод | 1989 |

|

SU1646757A1 |

| Керамический флюс для сварки низколегированных сталей | 1987 |

|

SU1773650A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1996 |

|

RU2125927C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ СТАЛЕЙ | 1991 |

|

RU2012470C1 |

| Порошковая проволока для сварки чугуна | 1988 |

|

SU1496972A1 |

| Состав электродного покрытия для сварки низколегированных высокопрочных сталей | 1986 |

|

SU1320040A1 |

| Керамический флюс для сварки низколегированных высокопрочных сталей | 1991 |

|

SU1836203A3 |

Изобретение относится к сварке в частности, к керамическим флюсам для сварки низколегированных сталей. Цель изобретения - повышение стабильности ударной вязкости, а также коэффициента вязкости и дефектостойкости. При изготовлении тяже- лонзгруженных сварных конструкций, работающих при низких температурах, особое значение имеет запас вязкости металла Изобретение относится к сварочным материалам, точнее к флюсам для механизированной дуговой сварки. Известен керамический ф4юс для сварки низколегированных сталей, содержащий магнезит обожженный, волластонит, плавиковый шпат, ферромарганец, силикокаль- ций, алюминиевый порошок, двуокись алюминия, компоненты-окислители, отличающийся тем, что с целью улучшения отделимости шлаковой корки при сварке в глубокую разделку, улучшение формировашвов. Установлено, что коэффициент запаса вязкости металла швов зависит от неоднородности распределения кремния по телу зерна структуры составляющих шва. Керамический флюс, в дополнение к известному флюсу по авторскому свидетельству № 1088904, содержит металлический хром в количестве 0,3 - 1,0%. Указанное содержание металлического хрома во флюсе обеспечивает равномерное распределение кремния по телу зерна структурных составляющих низколегированных швов, повышает коэффициент запаса вязкости этих швов. Сварные швы, полученные с использованием предлагаемого флюса, отличаются отсутствием выпадов по ударной вязкости при температурах до минус 70°С. Основу флюса составляет, мас,%: магнезит обожженный 25 - 35; волластокит 12 - 24; ильменитовый концентрат 4-12; силикат марганца 12 - 24; плавиковый шпат б - 10; ферромарганец 0,4 - 2,3; силикокальций 0,1 - 1,3; алюминиевый порошок 0,1 - 0,8 и 15 - 25 материала, содержащего не менее 90% а -фазы и оксида алюминия. 4 табл. ния металла шва и уменьшения гигроскопичности флюса в качестве компонентов- окислителей флюс содержит ильменитовый концентрат и силикат марганца, а двуокись алюминия в виде материала, содержащего не менее 90% а -фазы АДОз, при следующем соотношении компонентов, мас.% Магнезит обожженный25 - 35 Волластонит12-24 Ильменитовый концентрат4-12 Силикат марганца12 - 24 Плавиковый шпат6-10 Ч 00 о ю о 00 го

Состав оштннх флюсов

Химический состав наплавленного металла

1йбляца 1

Таблица 2

Механические свойства наплавленного металла

Сварочно-технологические свойства флюсов.

Таблица 3

Таблица 4

| Керамический флюс для сварки низколегированных сталей | 1986 |

|

SU1470485A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Керамический флюс для сварки деталей | 1990 |

|

SU1726183A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Керамический флюс для сварки низколегированных сталей | 1983 |

|

SU1088904A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-12-15—Публикация

1990-04-13—Подача