ше наружного диаметра зажимных элементов 4 крепежного устройства 2 в разжатом состоянии не менее, чем на 1 мм. Узел крепления 2 смонтирован на шпинделе 1 изделия, расположенном под одним из отверстий диска 6. Шпиндель 1 вращают и перемещают в осевом направлении. Зажимные элементы 4 проходят через пазы 9 оправки. Линза 10 снимается базирующим элементом и захватывается зажимными элементами 4. После обработки линзы при опускании шпинделя зажимные элементы отходят от линзы и она снимается с базирующего элемента 3 выступами оправки 8. После дискретного noeopota диска 6 процесс обработки повторяется. 5 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УСТАНОВКИ ЗАГОТОВОК ДЕТАЛЕЙ ТИПА ДИСКОВ | 2010 |

|

RU2443513C1 |

| ТОКАРНЫЙ ПЛАВАЮЩИЙ ПАТРОН | 2010 |

|

RU2449862C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ ПОВЫШЕННОЙ ТОЧНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2817096C1 |

| Транспортный ротор | 1990 |

|

SU1735157A1 |

| Устройство для центрирования линз | 1986 |

|

SU1455235A1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК И СПОСОБ ШЛИФОВАНИЯ ОСЕВЫХ СВЕРЛЕНИЙ И ДВУСТОРОННЕЙ ОБРАБОТКИ ИМЕЮЩИХ ПЛОСКИЕ ВНЕШНИЕ ПОВЕРХНОСТИ ИЗДЕЛИЙ | 2015 |

|

RU2663503C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ЛИНЗ | 1998 |

|

RU2127182C1 |

| Патрон для центрировки линз | 1985 |

|

SU1282042A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| Устройство для базирования электронно- лучевой трубки | 1977 |

|

SU721376A1 |

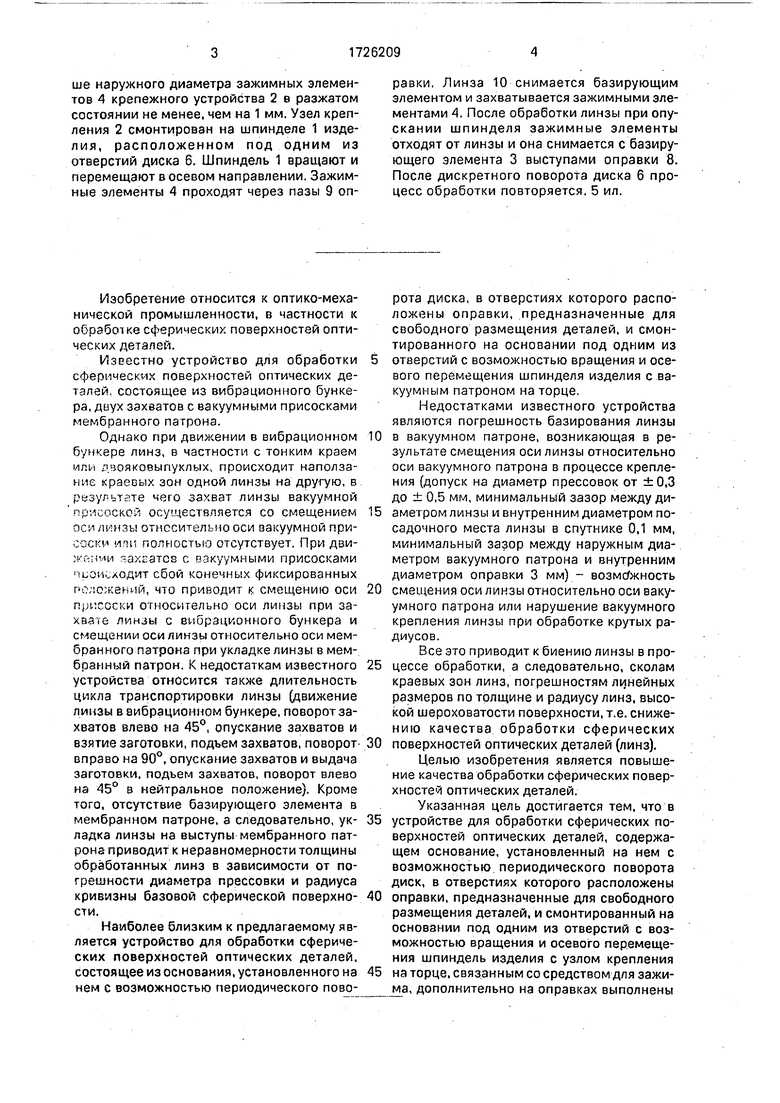

Использование: в оптико-механической промышленности для обработки линз на сферошлифовальных станках. Сущность: в отверстиях загрузочного диска 6 ориентированно закреплены фигурные оправки 8, в которых выполнены через равные углы пазы 9. Внутренний диаметр пазов оправки боль

Изобретение относится к оптико-механической промышленности, в частности к обработке сферических поверхностей оптических деталей.

Известно устройство для обработки сферических поверхностей оптических деталей, состоящее из вибрационного бункера, двух захватов с вакуумными присосками мембранного патрона.

Однако при движении в вибрационном бункере линз, в частности с тонким краем или двояковыпуклых, происходит наполза- ние краевых зон одной линзы на другую, в результате чего захват линзы вакуумной присоской осуществляется со смещением оси линзы относительно оси вакуумной присоски или полностью отсутствует. При дви- ж«мии захватов с вакуумными присосками происходит сбой конечных фиксированных положений, что приводит к смещению оси присоски относительно оси линзы при захвате линзы с вибрационного бункера и смещении оси линзы относительно оси мембранного патрона при укладке линзы в мембранный патрон. К недостаткам известного устройства относится также длительность цикла транспортировки линзы (движение линзы в вибрационном бункере, поворот захватов влево на 45°, опускание захватов и взятие заготовки, подъем захватов, поворот вправо на 90°, опускание захватов и выдача заготовки, подьем захватов, поворот влево на 45° в нейтральное положение). Кроме того, отсутствие базирующего элемента в мембранном патроне, а следовательно, ук- ладка линзы на выступы мембранного патрона приводит к неравномерности толщины обработанных линз в зависимости от погрешности диаметра прессовки и радиуса кривизны базовой сферической поверхно- сти.

Наиболее близким к предлагаемому является устройство для обработки сферических поверхностей оптических деталей, состоящее из основания, установленного на нем с возможностью периодического поворота диска, в отверстиях которого расположены оправки, предназначенные для свободного размещения деталей, и смонтированного на основании под одним из отверстий с возможностью вращения и осевого перемещения шпинделя изделия с вакуумным патроном на торце.

Недостатками известного устройства являются погрешность базирования линзы в вакуумном патроне, возникающая в результате смещения оси линзы относительно оси вакуумного патрона в процессе крепления (допуск на диаметр прессовок от ±0,3 до ± 0,5 мм, минимальный зазор между диаметром линзы и внутренним диаметром посадочного места линзы в спутнике 0,1 мм, минимальный зазор между наружным диаметром вакуумного патрона и внутренним диаметром оправки 3 мм) - возможность смещения оси линзы относительно оси вакуумного патрона или нарушение вакуумного крепления линзы при обработке крутых радиусов.

Все это приводит к биению линзы в процессе обработки, а следовательно, сколам краевых зон линз, погрешностям линейных размеров по толщине и радиусу линз, высокой шероховатости поверхности, т.е. снижению качества обработки сферических поверхностей оптических деталей (линз).

Целью изобретения является повышение качества обработки сферических поверхностей оптических деталей.

Указанная цель достигается тем, что в устройстве для обработки сферических поверхностей оптических деталей, содержащем основание, установленный на нем с возможностью периодического поворота диск, в отверстиях которого расположены оправки, предназначенные для свободного размещения деталей, и смонтированный на основании под одним из отверстий с возможностью вращения и осевого перемещения шпиндель изделия с узлом крепления на торце, связанным со средством для зажи- ма дополнительно на оправках выполнены

по меньшей мере три равномерно расположенных по окружности сквозных вертикаль- ных паза, а узел крепления детали выполнен виде корпуса с закрепленными на нем кольцевым базирующим элементом и охватывающими его по меньшей мере тремя зажимными элементами, связанными со средством зажима и предназначенными для прохождения через указанные пазы, при этом оправки жестко закреплены в диске с ориентацией их относительно оси его поворота..

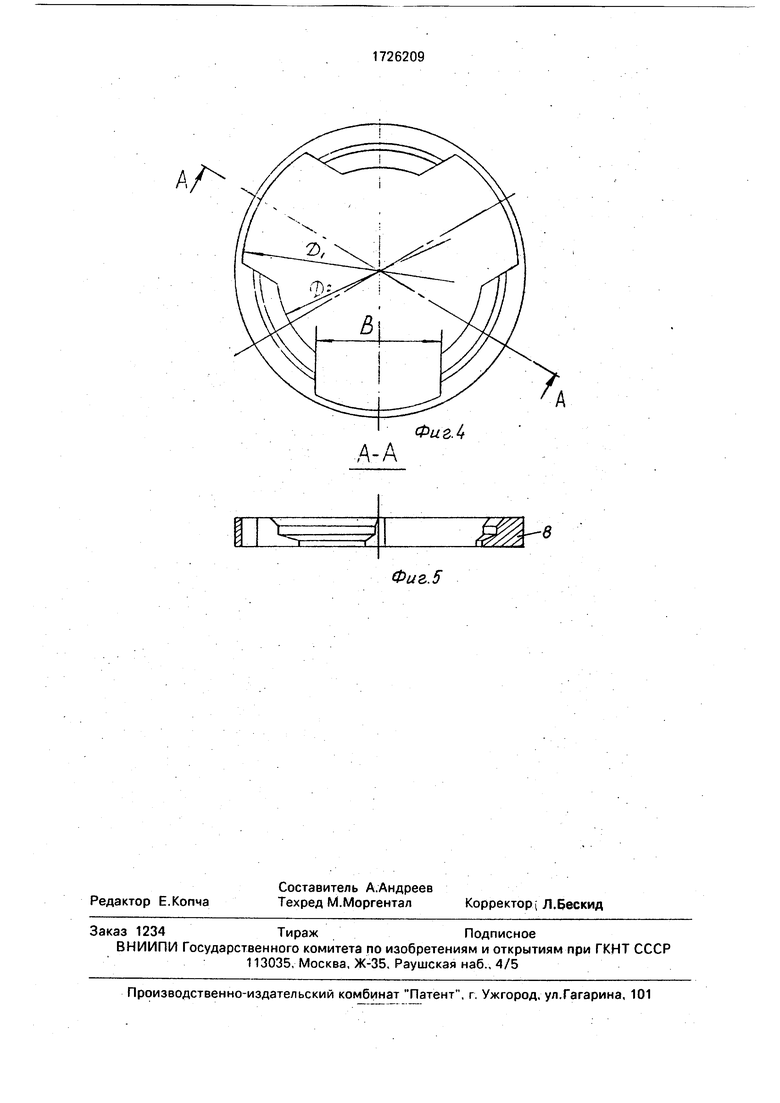

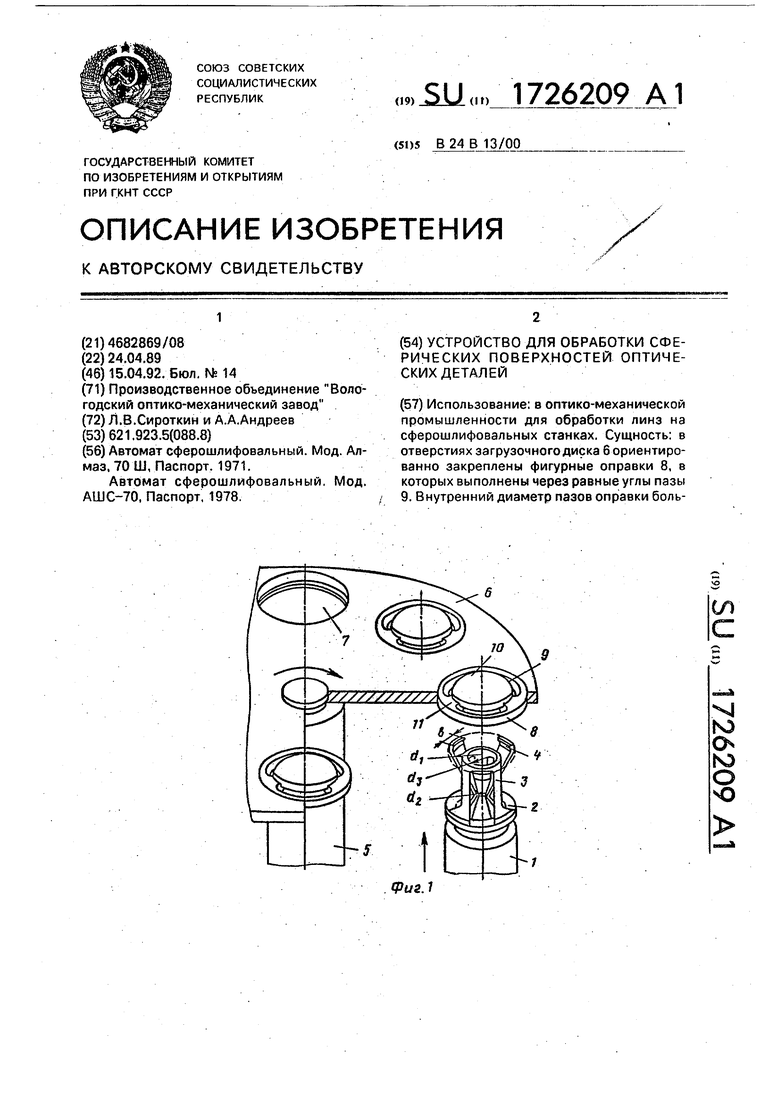

На фиг.1 изображено транспортное устройство - диск с оправками, жестко закрепленными в его отверстиях с ориентацией их относительно оси поворота диска с уложенными в оправки обрабатываемыми деталями, соосно с одной из оправок расположен в нижнем разжатом положении узел крепления; на фиг.2 - обрабатываемая деталь в момент взятия ее узлом крепления непосредственно с оправки; на фиг.З - обрабатываемая деталь в узле крепления в момент вращения шпинделя и рабочей подачи; на фиг.4 - оправка для транспортировки детали в диске; на фиг.5 - разрез А-А на фиг.4..

Устройство для обработки сферических поверхностей оптических деталей содержит основание, .установленный на нем с возможностью вращения и осевого перемещения шпиндель изделия 1 с узлом 2 крепления на торце в виде корпуса с закрепленными на нем кольцевым базирующим элементом 3 и охватывающими его по меньшей мере тремя зажимными элементами 4. связанными со средством зажима. Параллельно шпинделю изделия 1 установлен вертикальный вал 5, выполненный с возможностью периодического поворота с закрепленным в верхней части перпендикулярно оси вала 5 диском 6, в котором по окружности выполнены отверстия 7, центры которых равноудалены друг от друга, причем центр одного отверстия 7 расположен на оси шпинделя изделия 1. В отверстиях 7 диска б жестко закреплены оправки 8 с ориентацией их относительно оси поворота вала 5. В оправках 8 выполнены по меньшей мере три равномерно расположенных по окружности сквозных вертикальных паза 9. Оптическая деталь 10 предназначена для обработки.

Устройство работает следующим образом.

Оптические детали типа линз 10 укладываются в ориентированно закрепленные на диске 6 оправки 8 со сквозными вертикальными пазами 9. Узел 2 крепления на торце шпинделя изделия 1 в виде корпуса с закрепленными на нем кольцевым базирующим элементом 3 и охватывающими его по меньшей мере тремя зажимными элементами 4 разжато и сориентировано так, что за- 5 жимные элементы 4 расположены под вертикальными сквозными пазами 9 оправки 8. Шпиндель изделия 1 вертикально перемещается, зажимные элементы 4 узла 2 крепления входят в вертикальные сквозные

0 пазы 9 оправки 8. Внутренний диаметр DI пазов 9 оправки 8 и наружный диаметр di зажимных элементов 4 узла 2 крепления в разжатом состоянии выражены соотношением Di/di 1, а ширина В пазов 9 оправки

5 8 и ширина b зажимных элементов 4 узла 2 крепления - соотношением В/b 1. Линза 10 снимается с оправки 8 кольцевым базирующим элементом 3. Верхняя часть узла 2 крепления поднимается над уровнем диска

0 для обеспечения вращения нижней части внутри оправки 8. При этом внутренний диаметр D2 выступов 11 оправки 8, наружный диаметр da нижней части узла 2 крепления и наружный диаметр ds кольцевого базиру5 ющего элемента выражены соотношениями D2/d2 1; D2/d3 1. Линза 10 захватывается зажимными элементами 4 узла 2 крепления, включается вращение шпинделя изделия 1, происходит обработка линзы

0 10 - рабочая подача. После окончания обработки линзы 10 происходит опускание шпинделя изделия 1 в положение, когда верхняя часть узла 2 крепления находится над уровнем диска 6, происходит выключе5 ние вращения, торможение и ориентация шпинделя изделия 1. Зажимные элементы 4 узла 2 крепления располагаются над сквозными вертикальными пазами 9 оправки 8 и происходит разжим линзы 10. Зажимные

0 элементы 4 узла 2 крепления при опускании . шпинделя изделия 1 входят в вертикальные сквозные пазы 9 оправки 8, линза 10 снимается с кольцевого базирующего элемента 3 узла 2 крепления выступами 11 оправки 8.

5 Шпиндель изделия 1 возвращается в исходное положение. Происходит дискретный поворот и фиксация диска 6 на новую позицию. Шпиндель изделия 1 застопорен от вращения до момента возвращения в

0 верхнее положение.

Формуя а изобретения Устройство для обработки сферических поверхностей оптических деталей, содержащее основание, установленный на нем с

5 возможностью периодического поворота диск, в отверстиях которого расположены оправки, предназначенные для свободного размещения деталей, и смонтированный на основании под одним из отверстий с возможностью вращения и осевого перемещения шпиндель изделия с узлом крепления на торце, связанным со средством для зажима, отличающееся тем, что, с целью повышения качества обработки, на оправках выполнены по меньшей мере три равномерно расположенных по окружности сквозных вертикальных паза, а узел крепления детали выполнен в виде корпуса с закрепленными на нем кольцевым базирующим элементом и охватывающими его по меньшей мере тремя зажимными элементами, связанными со средством зажима и предназначенными для прохождения через упомянутые пазы, при этом оправки жестко закреплены в диске с ориентацией их относительно оси его поворота.

Фаг. 3

Фиг.5

| Автомат сферошлифовальный | |||

| Мод | |||

| Алмаз | |||

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Автомат сферошлифовальный | |||

| Мод | |||

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

Авторы

Даты

1992-04-15—Публикация

1989-04-24—Подача