Изобретение относится к обработке металлов резанием, а именно к шлифованию деталей абразивной лентой, работающей в режиме затупления, в частности ленточного шлифования турбинных лопаток.

Наиболее близким к предлагаемому является способ ленточного шлифования, при котором абразивную ленту вращают, поджимают контактным элементом с постоянной силой прижима к обрабатываемой поверхности и сообщают движение подачи. По мере затупления зерен, что приводит к снижению режущей способности ленты, с каждым последующим проходом уменьшается и глубина резания. Это приводит к увеличению погрешности формы детали.

Целью изобретения является повышение точности за счет поддержания глубины резания на постоянном уровне за все время шлифования.

Для достижения поставленной цели в способе ленточного шлифования, при котором абразивную ленту вращают, поджимают контактным элементом с постоянной

силой прижима к обрабатываемой поверхности и сообщают движение подачи, согласно предлагаемому способу величину подачи в процессе шлифования изменяют из условия

S SH -г У ,

0)

где т-текущее время, мин;

у - показатель, характеризующий затупление абразивной ленты и равный 0,26- 0,48;

Зн - величина подачи в первую минуту, определяемая по формуле

О

Ct -РУ У -Км -К3 н60 t Sn

(2)

где Ct - коэффициент резания, равный 3,4- 4,Омм2/Н;

Ру - сила прижима, Н;

V - скорость вращения ленты, м/с;

m - показатель степени, равный 0,56- 0,64;

n - показатель степени, равный 0,46- 0.54;

t - глубина резания, мм;

Sn - неизменяемая подача (поперечная - мм/ход, продольная - м/мин);

Км - показатель обрабатываемого материала, равный 0.076-1,16;

К3 - коэффициент зернистости абразива, равный 0,56-1,2.

Указанное изменение величины подачи позволяет поддерживать глубину резания на постоянном уровне в течение всего периода шлифования и тем самым не допускать увеличения погрешности формы детали.

Способ осуществляют следующим образом.

Выбирают ту из подач (продольную Snp, м/мин, или поперечную Snon, мм/ход), которую будут изменять при шлифовании детали. Наиболее целесообразно для этих целой остановиться на продольной подаче, так как-на существующих шлифовальных станках она может быть изменена в наиболее широком диапазоне (более 50 раз). Возможно осуществить способ и при изменении одновременно обеих подач. Затем но формуле (2) определяют величину изменяемой подачи SH в первую минуту шлифования, которая должна обеспечить требуемую глубину резания. Эта формула выведена на основании экспериментальных исследований и статистической обработки их результатов.

Коэффициент резания Ct, равный 3,4- 4,0 мм2/Н, определяет влияние факторов, на входящчх в данное уравнение в явном виде. К таким факторам могут относиться характеристика абразивного материала, свойства основы и связующего шлифовальной шкурки, использование смазывзюще- охлаждающих жидкостей разных видов, жесткрстные параметры оборудования и т,п.

В связи с экспериментально установленным экстремальным характером влияния скорости резания на глубину съема металла, скорость вращения ленты следует назначать не выше экстремальных величин, равных 24-28 м/с для титанового сплава; 28-32 м/с для жаропрочного сплава; для сталей либо до 20-26 м/с при шлифовании инструментом зернистостью равной и более 40, а также зернистостью равной и менее 8, либо до 32-35 м/с для прочих зернистостей.

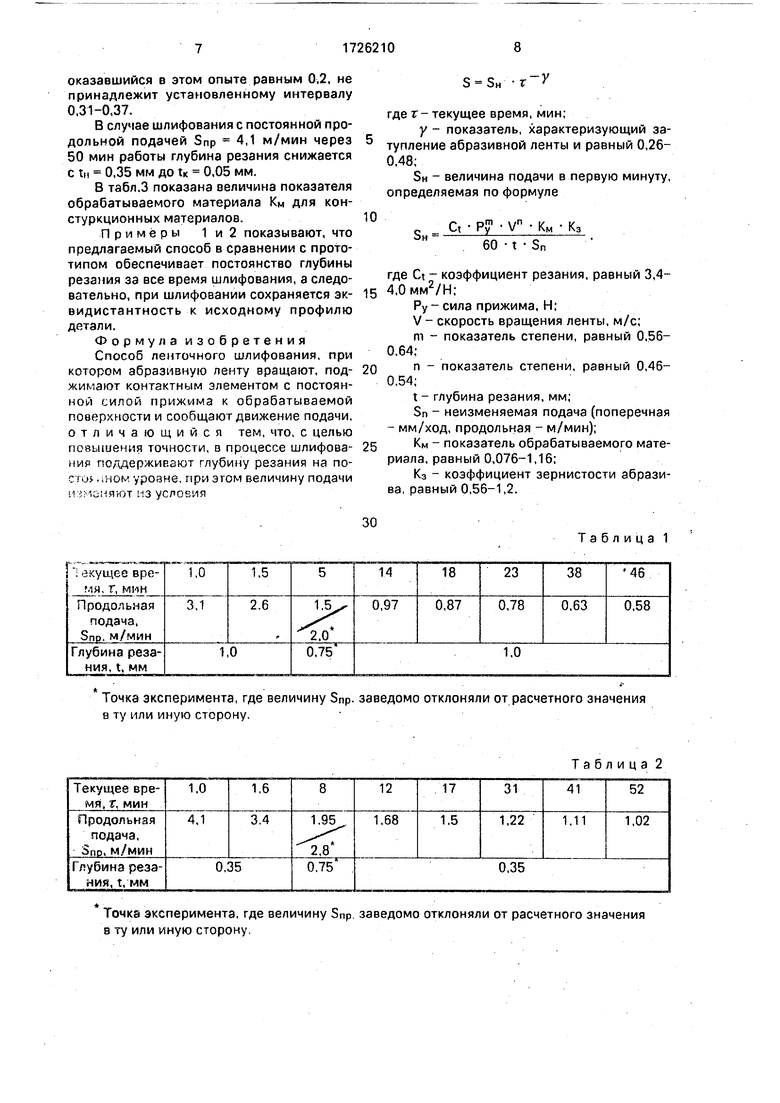

Показатель обрабатываемого материала Км назначают- в зависимости от обрабатываемого материала следующим образом. Для коррозионно-стойкой и жаропрочной стали мартенситного класса либо 0,7250,775, если она качественная, либо 0,8-0,92, если она особо высококачественная; для стали жаропрочной мар тенситно-ферритно- го класса особо высококачественной 0,841,16; для углеродистой качественной стали 0,88-1,12; для сплавов жаропрочных деформируемых на никелевой основе 0,315-0,365; для сплавов жаропрочных литых на никелевой основе 0,076-0,094; для сплавов на ти0 тановой основе 0,36-0,44. Для удобства пользования конструкционные материалы сгруппированы по классам с выявлением типового представителя. В случае использования конструкционных материалов с

5 физико-механическими свойствами, выходящими за пределы указанной таблицы, значение показателя Км может быть уточнено путем подстановки в формулу (2) значений SH и t, полученных из прямого

0 эксперимента.

Коэффициент зернистости шлифмате- риала К3 выбирают равным 0.56-0,64-для аб-.. разивного инструмента зернистостью 8-6; 0,95-1.05 - для зернистости 16-10, а для

5 зернистости 40-25 при t 0,6, а также V 16 м/с, равным 1,0-1,2 и равным 0.7- 0,8, если t 0,6 мм. Для зернистости более 49 и менее 6 следует ориентироваться на крайние значения К3, т.е. 1,2 и 0,56 соответ0 ственно, принимая во внимание, что ленты с зернистостью более 50 не изготовляют, а для зернистости менее 6 использование, способа малоцелесообразно.

Показатель степени m выбирают из ди5 апазона 0,56-0,64, а показатель степени n - из диапазона ,54.

Наиболее целесообразно подставлять в формулу (2) средние значения параметров Ct, KM, Кз, m, n из указанных диапазонов, так

0 как эти средние значения представляют собой оценки математического ожидания, а сами указанные диапазоны являются доверительными интервалами, установленными с 95%-ной доверительной вероятностью

5 при статистической обработке результатов экспериментов.

Эксперименты показали, что если шлифовать с постоянной величиной установленной подачи SH, то не удается сохранить

0 требуемую глубину резания, которая непрерывно уменьшается в процессе обработки из-за потери абразивной лентой ее режущих .свойств в результате затупления. Поддержать глубину резания на постоянном

5 уровне в условиях снижения режущей способности ленты оказалось возможным путем изменения величины подачи во время шлифования.

В каждый последующий после первой

минуты момент шлифования величину под-е

ачи для соответствующего значения текущего времени определяют из условия (1), т.е.

S-SH-Г-У,

Эта формула также выведена на основании экспериментальных исследований. Показатель у характеризует затупление абразивной ленты, что приводит к снижению ее режущих свойств в процессе шлифования. Его величина определена сглаживанием экспериментальных зависимостей по методу наименьших квадратов и выбирается из интервала 0,26-0.30 при шлифовании абразивной лентой зернистостью 6-8; 0,31- 0,37 - при зернистости 10-12, а если зернистость ленты 16-40, то у берут из интервала 0,4-0,48. При этом целесообразно назначать среднюю величину у из соответствующего интервала или при обработке более труднообрабатываемых материалов назначать более высокие величины (и соответственно наоборот) из рекомендуемого интервала.

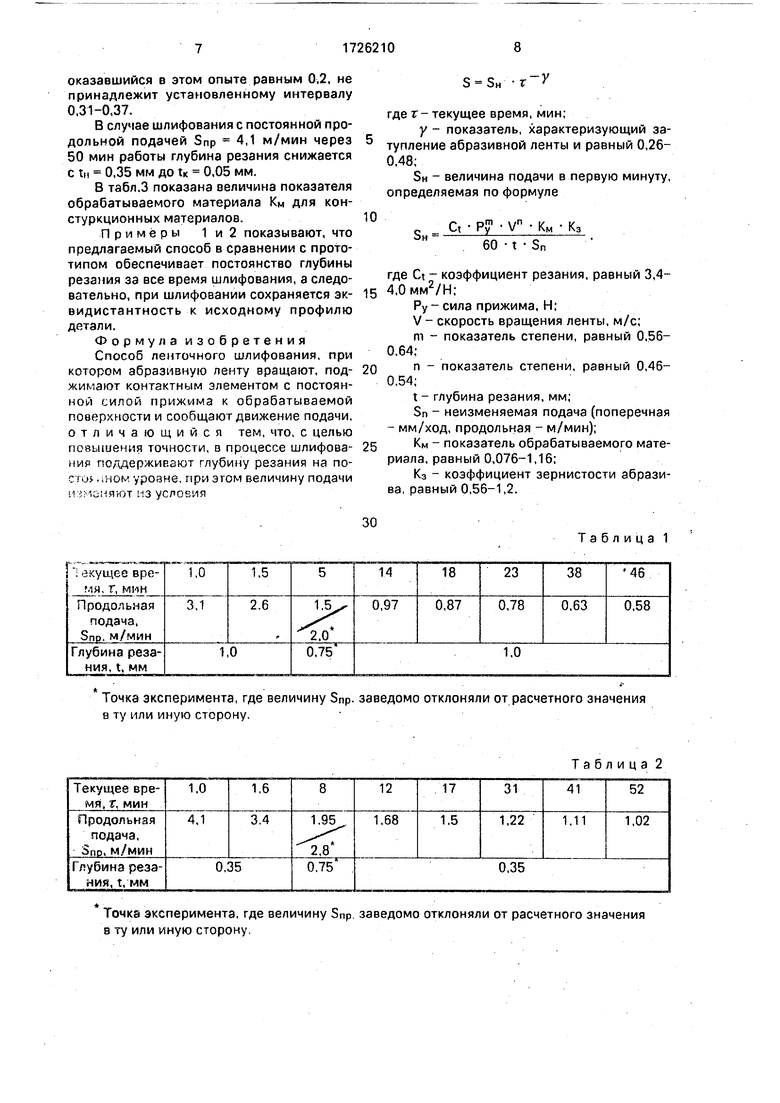

Шлифовали модели лопаток из разных лопаточных конструкционных материалов на экспериментальном стенде, созданном на основе модернизированного ленточ- ношлифовального станка. Использовали абразивные ленты отечественного и зарубежного производства. В качестве СОЖ использовали жидкость на основе водного раствора следующего состава, %: калий фосфорнокислый трехзамещенный 3; гекса- метафосфат натрия-1; сода кальцинированная 0,2; вода остальное.

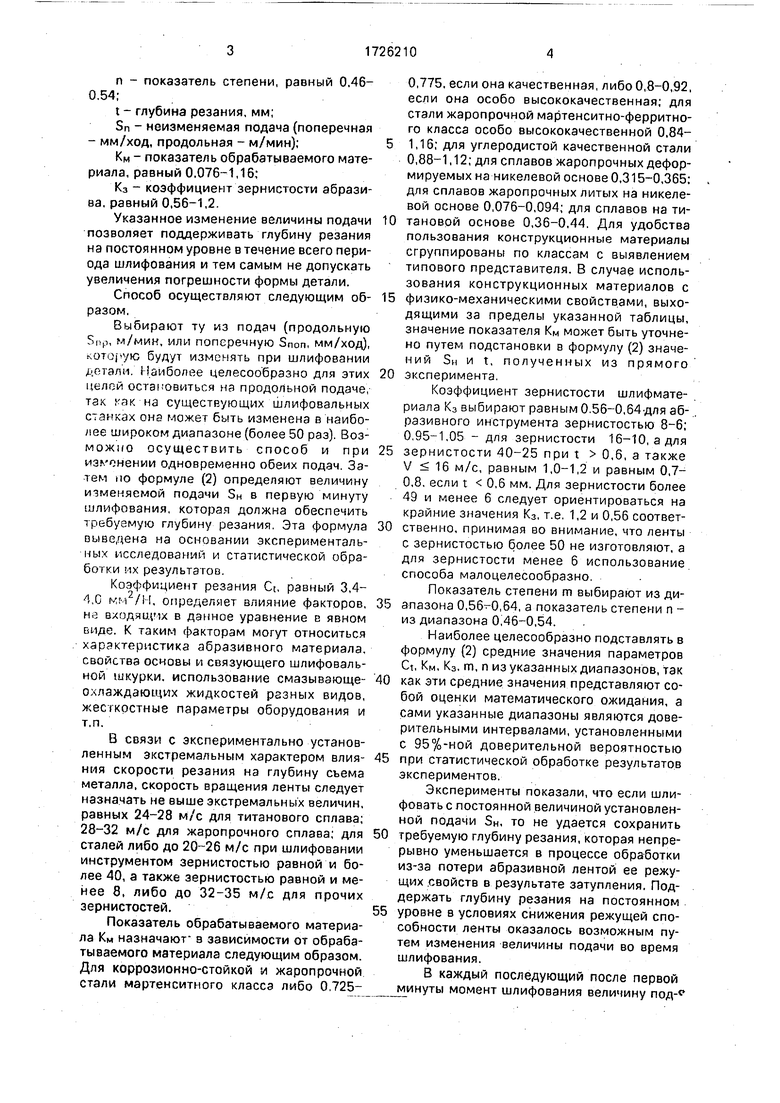

П р и м е р 1. Шлифовали смесь 20X13 абразивной лентой CS341P40X фирмы Клингшпор (ФРГ). Необходимо было обеспечить постоянство глубины резания за все время обработки на уровне t 1,0 мм.

Назначены следующие режимы шлифования: Ру 120 Н; V 2,6 м/с; Snon 1.4 мм/ход. В качестве измняемой подачи была выбрана продольная подача Snp.

Определим начальную величину продольной подачи 5ц по формуле (2), принимая Ct 3,7; m 0,6; n 0,5; Км 0,75 (см. таблицу) и К3 1,1 для зернистости 40 и t 0,6 мм, позволяющую обеспечить глубину резания t 1,0 мм в первую минусу шлифования

120

0,6

26

0.5

0,75 -1.1

60 1,0 1,4

При дальнейшем шлифовании для поддержания установленной глубины резания на заданном уровне t 1,0 мм продольную

подачу уменьшаем в соответствии с зависимостью (1), приняв для абразивной ленты зернистостью 40 показатель у 0,44 (см. табл.1).

Экспериментально показано, что в случае отклонения экспериментальной величины Snp. от расчетного значения отклоняется и величина глубины резания от заданного значения независимо от того, в какой момент шлифования это происходит. Так, в рассматриваемом примере для времени шлифования г 5 мин продольную подачу завысили в 1,33 раза по сравнению с расчетной величиной (2 м/мин вместо расчетного

значения 1,5 м/мин). Эксперимент показал снижение глубины резания также в 1,33 раза. Определение величины показателя у для этого опыта позволило установить, что у 0,29 вместо 0,44, т.е. не принадлежит установленному интервалу 0,4-0,48.

Для сравнения можно отметить, что в случае шлифования с постоянной продольной подачей Snp 3,1 м/мин глубина резания за 45 мин шлифования снижается в 5,75

раза, т.е. уменьшается с начальной величины tH 1,0 мм до величины U 0,17 мм.

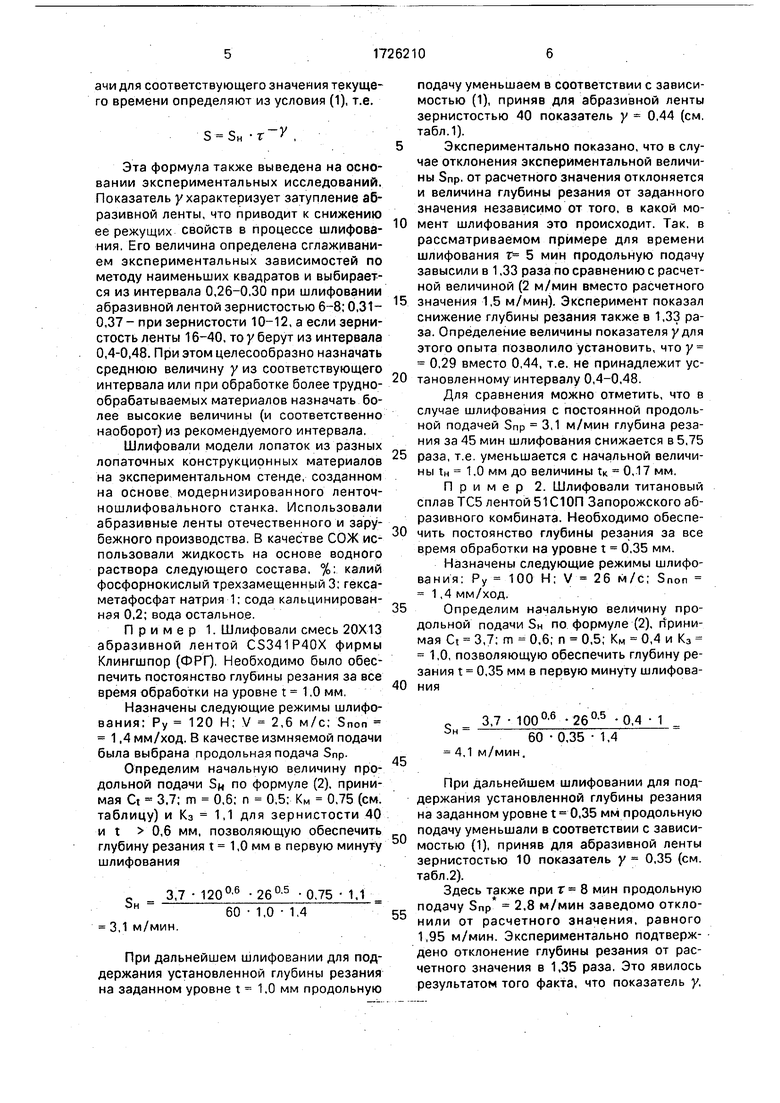

Пример 2. Шлифовали титановый сплав ТС5 лентой 51С10П Запорожского абразивного комбината. Необходимо обеспечить постоянство глубины резания за все время обработки на уровне t 0,35 мм.

Назначены следующие режимы шлифо- вания: Ру 100 Н; V 26 м/с; Snon 1,4 мм/ход.

Определим начальную величину продольной подачи SH по формуле (2), принимая Ct 3,7; m 0,6; n 0,5; Км 0,4 и Кэ 1,0, позволяющую обеспечить глубину резания t 0,35 мм в первую минуту шлифования.

SH -

3,7 100 ° 6 -26а5 -0,4-1

4,1 м/мин.

60 -0,35 1,4

5

При дальнейшем шлифовании для поддержания установленной глубины резания на заданном уровне t 0,35 мм продольную подачу уменьшали в соответствии с зависи- мостью (1), приняв для абразивной ленты зернистостью 10 показатель у 0,35 (см. табл.2).

Здесь также при т-Ь мин продольную подачу Snp 2,8 м/мин заведомо отклонили от расчетного значения, равного 1,95 м/мин. Экспериментально подтверждено отклонение глубины резания от расчетного значения в 1,35 раза. Это явилось результатом того факта, что показатель у,

оказавшийся в этом опыте равным 0,2, не принадлежит установленному интервалу 0,31-0,37.

В случае шлифования с постоянной продольной подачей Snp 4,1 м/мин через 50 мин работы глубина резания снижается с tn 0,35 мм до tK 0,05 мм.

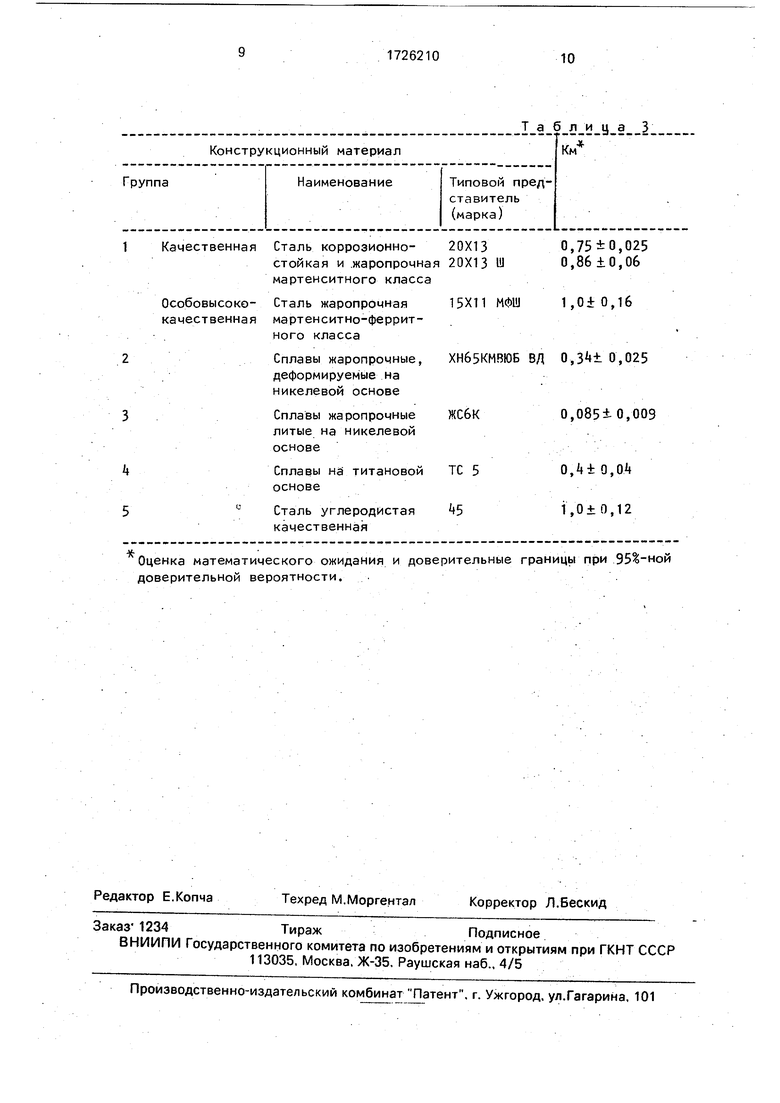

В табл.3 показана величина показателя обрабатываемого материала Км для кон- стуркционных материалов.

Примеры 1и2 показывают, что предлагаемый способ в сравнении с прототипом обеспечивает постоянство глубины резания за все время шлифования, а следовательно, при шлифовании сохраняется эквидистантность к исходному профилю детали.

Формула изобретения

Способ ленточного шлифования, при котором абразивную ленту вращают, поджимают контактным элементом с постоянной силой прижима к обрабатываемой поверхности и сообщают движение подачи, отличающийся тем, что, с целью повышения точности, в процессе шлифования поддерживают глубину резания на по- сто , U-IQM уровне, при этом величину подачи изменяют из условия

S SH

-Y

где г- текущее время, мин;

у - показатель, характеризующий за- тупление абразивной ленты и равный 0,26- 0,48;

5н - величина подачи в первую минуту, определяемая по формуле

10

Cf Ру У Км К3 60 f Sn

где Ct - коэффициент резания, равный 3,4- 4,Омм2/Н;

РУ - сила прижима, Н; V- скорость вращения ленты, м/с; m - показатель степени, равный 0,56- 0,64,n показатель степени, равный 0,46- 0,54;

t - глубина резания, мм; Sn - неизменяемая подача (поперечная - мм/ход, продольная - м/мин); Км - показатель обрабатываемого материала, равный 0,076-1,16;

К3 - коэффициент зернистости абразива, равный 0,56-1,2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля глубины врезания абразивного круга при шлифовании | 1985 |

|

SU1247252A1 |

| Способ шлифования | 1988 |

|

SU1669690A1 |

| Способ заточки режущего лезвия инструмента | 1991 |

|

SU1816655A1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ ВИНТОВ ПО КОПИРУ | 2005 |

|

RU2288829C1 |

| Способ заточки режущих лезвий | 1989 |

|

SU1673400A1 |

| КОМБИНИРОВАННЫЙ СПОСОБ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ С ФРИКЦИОННЫМ ПОВЕРХНОСТНЫМ УПРОЧНЕНИЕМ ВИНТОВ ПО КОПИРУ | 2005 |

|

RU2288828C1 |

| УСТРОЙСТВО ДЛЯ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ ВИНТОВ ПО КОПИРУ | 2005 |

|

RU2288816C1 |

| Способ определения усилий прижима абразивной ленты при шлифовании | 1990 |

|

SU1824291A1 |

| СПОСОБ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ ВИНТОВ ПО КОПИРУ | 2005 |

|

RU2283734C1 |

| Способ шлифования | 1981 |

|

SU952535A2 |

Использование: обработка металлов резанием, в частности ленточное шлифование турбинных лопаток. Сущность изобретения: абразивную ленту вращают, поджимают контактным элементом с постоянной силой поджима к обрабатываемой поверхности и сообщают движение подачи. Величину подачи в процессе шлифования изменяют, что позволяет поддерживать глубину резания на постоянном уровне в течение всего периода шлифования. 3 табл.

Точка эксперимента, где величину Snp. заведомо отклоняли от расчетного значения

в ту или иную сторону.

Точка эксперимента, где величину Snp. заведомо отклоняли от расчетного значения в ту или иную сторону.

Таблица 1

Таблица 2

Качественная Сталь коррозионно- 20X13 0,,025 стойкая и.жаропрочная 20X13 Ш 0,86 + 0,06 мартенситного класса

Особовысоко- Сталь жаропрочная 15X11 МФШ 1,0±0,1б качественная мартенситно-ферритного класса

Сплавы жаропрочные, ХН65КМВЮБ ВД 0, 0,025

деформируемые на

никелевой основе

Сплавы жаропрочные ЖСбК литые на никелевой основе

Сплавы на титановой ТС 5 основе

Сталь углеродистая 5 качественная

:Оценка математического ожидания и доверительные границы при 95%-ной доверительной вероятности.

Редактор Е.Копча

Техред М.Моргентал

Заказ 1234ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул.Гагарина, 101

Т

0,085iO,009

0,4i 0,04 1,0 ±0,12

Корректор Л.Бескид

| Паньков Л.А | |||

| и др | |||

| Ленточное шлифование высокопрочных материалов | |||

| М.: Машиностроение, 1978, с.99-103. |

Авторы

Даты

1992-04-15—Публикация

1989-12-13—Подача