перемещения относительно приводного вала 2. Упругий элемент 6 связывает приводной вал 2 и нижний доводочный диск 4. Узел перемещения нижнего диска 4 установлен под ним и выполнен в виде корпуса 7 с полостью 8, соединенной с системой подачи рабочей среды. Между верхним и нижним дисками 3 и 4 расположена кассета 5 для размещения деталей 20. После загрузки де- .талей 20 в кассету 5 включаются приводы 10, 11.16 и дискам 3 и 4 и кассете 5 сообщается вращательное движение. А от системы подачи рабочей среды по трубопроводу 9 в полость 8 корпуса 7 подается сжатый воздух с параметрами, обеспечивающими, продольную деформацию упругого элемента 6, подъем нижнего доводочного диска 4 и прижим его с определенным расчетным усилием к деталям 20. При выходе сжатого воздуха из полости 8 в зазор между корпусом 7 и нижним диском 4 последний поднимается и вращающиеся вместе с кассетой 5 детали 20 зажимаются между вращающимися доводочными дисками 3 и 4, после чего осуществляется обработка плоскостей деталей 20. 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для доводки плоских поверхностей деталей | 1976 |

|

SU648389A1 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1981 |

|

SU956253A1 |

| Станок для доводки плоских поверхностей деталей | 1980 |

|

SU891386A2 |

| ДВУСТОРОННИЙ ПЛАНЕТАРНЫЙ ПЛОСКОДОВОДОЧНЫЙ СТАНОК | 1992 |

|

RU2013198C1 |

| ДВУСТОРОННИЙ ПЛАНЕТАРНЫЙ ПЛОСКОДОВОДОЧНЫЙ СТАНОК | 1992 |

|

RU2035288C1 |

| Станок для доводки плоских поверхностей | 1985 |

|

SU1284803A1 |

| Плоскодоводочный станок | 1979 |

|

SU837805A1 |

| ПЛОСКОДОВОДОЧНЫЙ СТАНОК | 1987 |

|

RU2080977C1 |

| ПЛОСКОДОВОДОЧНЫЙ СТАНОК | 1987 |

|

RU2080978C1 |

| Устройство для правки и шаржирования доводочного дискового инструмента | 1977 |

|

SU738847A1 |

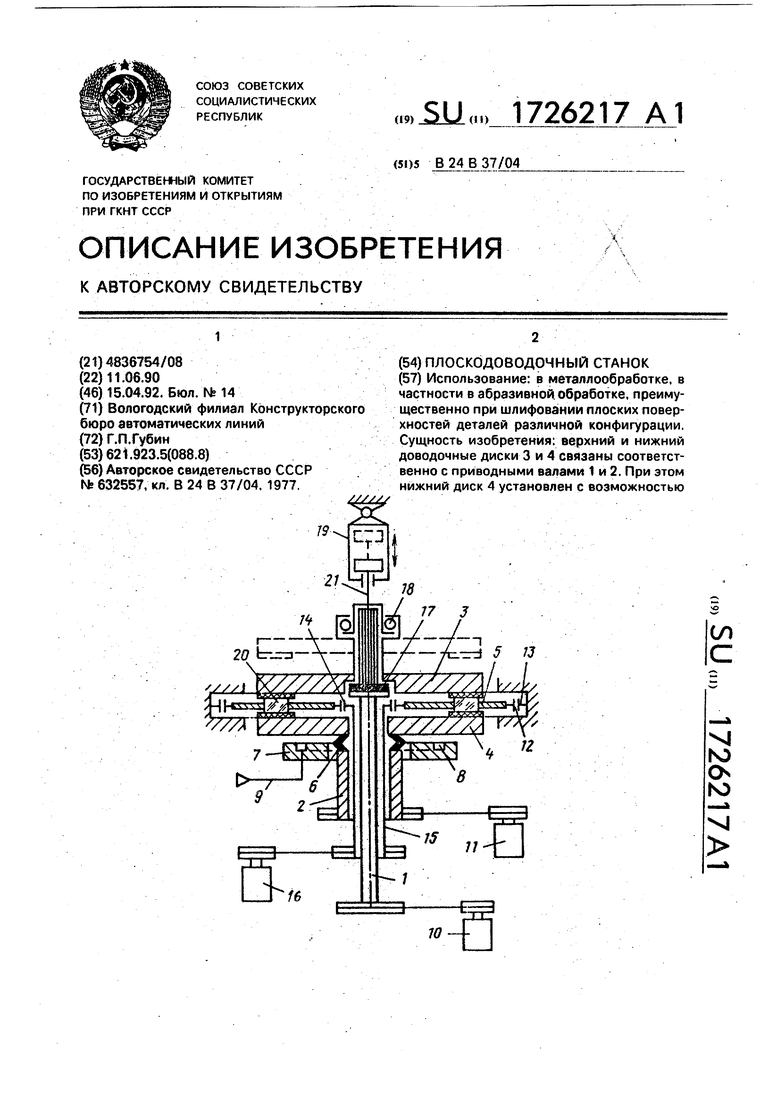

Использование: в металлообработке, в частности в абразивной, обработке, преимущественно при шлифовании плоских поверхностей деталей различной конфигурации. Сущность изобретения: верхний и нижний доводочные диски 3 и 4 связаны соответственно с приводными валами 1 и 2. При этом нижний диск 4 установлен с возможностью

Изобретение относится к абразивной обработке и может быть использовано при шлифовании (полировании) плоских поверхностей изделий различной конфигурации (круглых, прямоугольных и др.) из металли- ческмх и твердых хрупких материалов.

Цель изобретения - повышение производительности обработки за счет увеличения выхода годных деталей.

На чертеже показана конструктивно-кинематическая схема станка,

Станок содержит связанные с приводными валами 1 и 2 соответственно верхний и нижний доводочные диски 3 и 4 и распо- ложеннуюмеждудискамиЗи4 кассету5для размещения деталей. Станок также снабжен узлом перемещения нижнего диска 4 относительно приводного вала 2 и упругим элементом 6, связывающим приводной вал 2 и нижний доводочный диск 4.

Узел перемещения нижнего диска 4 смонтирован под ним и выполнен в виде корпуса 7 с полостью 8, соединенной с сие- темой подачи рабочей среды (не показана),

Рабочая среда, например сжатый воздух, в полость 8 подается по трубопроводу 9. Валы 1 и 2 снабжены соответственно приводами 10 и 11. Кассеты 5 выполнены в виде дисков с наружным зубчатым венцом 12, входящим в зацепление с кольцевой шестерней с внутренним зубчатым венцом 13 и зубчатым венцом 14, выполненным на валу 15, снабженном приводом 16, Вал 1 выпол- нен с упором 17. Доводочный диск 3 при помощи упорного подшипника 18 соединен с приводом, выполненным в виде пневмо- цилиндра 19. Доводочный диск 3 соединен с валом 1 при помощи шлицевого соедине- ния и может перемещаться (опускаться) по шлицам (не показано) до упора 17.

Станок работает следующим образом.

Для загрузки деталей 20 в кассету 5 шток 21 пневмоцилиндра 19 втягивается, при этом верхний доводочный диск 3 поднимается (показано штриховой линией). По окончании загрузки верхний доводочный диск 3 пневмоцилиндром 19 опускается до упора 17 на валу 1, В этом положении детали 20 опираются на нижний доводочный диск 4, причем между верхней поверхностью деталей 20 и рабочей поверхностью верхнего доводочного диска 3 имеется небольшой зазор (порядка 0,57 мм). Включаются приводы 10, 11 и 16, при этом инструментам и кассете 5 с деталям 20 сообщается вращательное движение.

От системы подачи рабочей среды по трубопроводу 9 в полость 8 корпуса 7 подается сжатый воздух с параметрами, обеспе- чивающими продольную деформацию упругого элемента 6, подъем нижнего доводочного диска 4 и прижим его с опр еделен- ным расчетным усилием к деталям 20. При выходе сжатого воздуха из полости 8 в зазор между корпусом 7 и нижним доводочным диском 4 последний поднимается (всплывает), при этом исходный зазор (0,5-1 мм) выбирается и вращающиеся вместе с кассетой 5 детали 20 зажимаются между вращающимися доводочными дисками 3 и 4. При этом осуществляется обработка плоскостей деталей 20, контактирующих с рабочими поверхностями доводочных дисков 3 и 4. При возникновении усилия возмущения на rpaj нице деталь - доводочный дис вследствие весьма малой по сравнению с деталями продольной жесткости воздушной подушки между корпусом 7 и доводочным диском 4 усилие возмущения на 96-98% поглощается воздушной подушкой и не оказывает разрушающего воздействия на детали 20,

По окончании обработки подача сжатого воздуха по трубопровод 9 прекращается, приводы 10, 11 и 16 отключаются, шток 21 пневмоцилиндра 19 втягивается, верхний доводочный диск 3 поднимается, и детали 20 удаляются из кассет 5.

Формул а изо бретени я Плоскодоводочный станок, содержащий верхний и нижний доводочные диски.

связанные с приводными валами, и расположенную между дисками кассету для размещения деталей, отличающийся тем, что, с целью повышения производительности, станок снабжен узлом перемещения нижнего диска относительно приводного вала и упругим элементом, связывающим приводной вал и нижний доводочный диск.

| Плоско-доводочный станок | 1977 |

|

SU632557A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1992-04-15—Публикация

1990-06-11—Подача