со

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 2003 |

|

RU2255920C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗАПОЛНИТЕЛЯ БЕТОНОВ (ПЕНОЗОЛА) | 2011 |

|

RU2479518C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 2010 |

|

RU2422411C1 |

| Масса для изготовления аглопорита | 1987 |

|

SU1456386A1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ЗЕРНИСТОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2246463C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННОГО БЕЗОБЖИГОВОГО ЗОЛЬНОГО ГРАВИЯ | 2011 |

|

RU2490225C2 |

| КОМПОЗИЦИОННАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2005 |

|

RU2287495C1 |

| БЕТОННАЯ СМЕСЬ | 2010 |

|

RU2452708C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 2007 |

|

RU2338715C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 1991 |

|

RU2008292C1 |

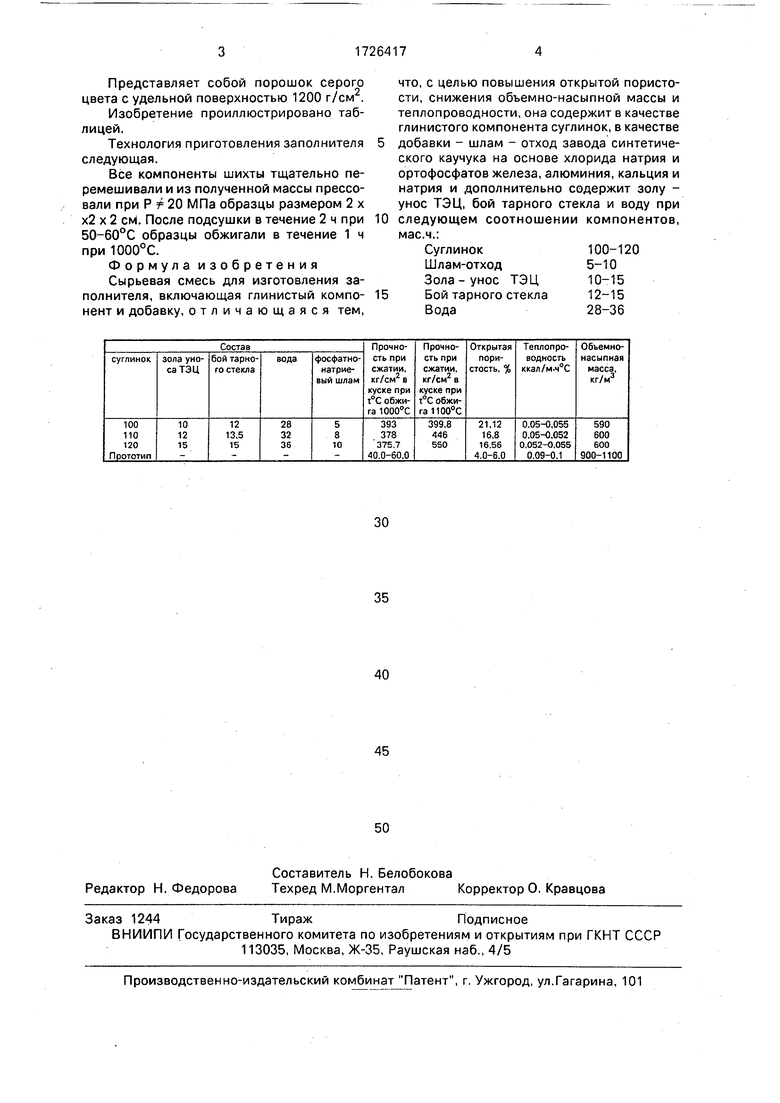

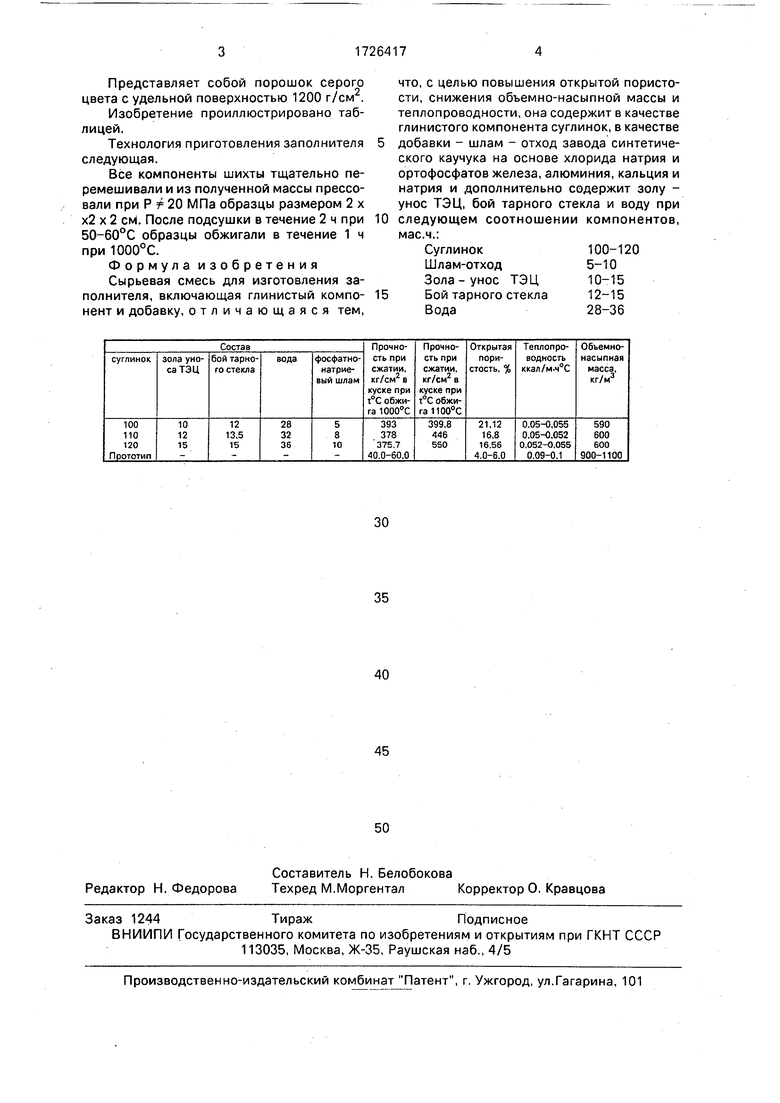

Изобретение относится к строительным материалам, в частности к сырьевым смесям для получения пористого высокопрочного заполнителя для бетонов марки 400-500. С целью повышения открытой пористости, снижения объемно-насыпной массы и теплопроводности, сырьевая смесь для изготовления заполнителя содержит следующие компоненты, мае.ч.: суглинок 100-120; зола- унос ТЭЦ - 10-15; бой жаркого стекла 12- 15; вода 28-36; шлам-отход завода синтетического каучука на основе хлорида натрия и ортофосфатов железа, алюминия, кальция и натрия 5-10. Заполнитель имеет прочность при сжатии в куске при Т обжига 1000°С 375-393 кг/см2, при Т обжига 1100°С 399,8-550 кг/см2, открытую пористость 16,56-21,12%; теплопроводность 0,05-0,055 ккал/м.ч °С, объемную насыпную массу 590-600 кг/м3. 1 табл.

Изобретение относится к строительным материалам, в частности к сырьевым смесям для получения пористого высокопрочного заполнителя для бетонов марки 400-500.

Цель изобретения - повышение открытой пористости, снижение объемно-насыпной массы и теплопроводности заполнителя.

Для получения заполнителя использовались зола ТЭЦ г.Казани, суглинок Коща- ковского месторождения ТАСС, бой стекла, фосфатно-натриевый шлам отход производства синтетического каучука г. Казани.

Суглинок Кожаковского месторождения ТАССР по ГОСТ 9187-75 имеет следующий химический состав, мас.%:

SI0272,3-73,53

Ре20з3,5-4,2

ЗОз0,02-0,07

п.п.п.4,31-6,48

А120з10,84-11,3

СаО + МдО3,2-4,04

Na20 + K203,2-4

Зола уноса ТЭЦ-2 Г по ГОСТ 25818 имеет следующий химический состав, мас.%: Si0248,51-49,1

СаО + МдО5,5-7,5

ЗОз2,0-2,3

А120з 17,79-18,2

Ре20з12,0-14,8

п.п.п.9,4-12,8

Бой тарного стекла по ГОСТ 10117-72 имеет следующий химический состав, мас.%; SI02 72,0-73,0; А120з 3,2-3,3; Ре20з 0,2-0,5; СаО 6,2-6,4; МдО 3,4-3,7; Na20 14,0-14,2 с тонкостью помола 1500 г/см2.

Шлам фосфатнонатриевый - это отход завода синтетического каучука, следующего химического состава, мас.%: ортофосфаты железа, алюминия, кальция и натрия 22,8- 26,0; хлорид натрия 72,2-76,0; сернистые соединения 1,2-1,8.

Представляет собой порошок серого цвета с удельной поверхностью 1200 г/см2.

Изобретение проиллюстрировано таблицей.

Технология приготовления заполнителя следующая.

Все компоненты шихты тщательно перемешивали и из полученной массы прессовали при Р 20 МПа образцы размером 2 х х2 х 2 см. После подсушки в течение 2 ч при 50-60°С образцы обжигали в течение 1 ч при 1000°С.

Формула изобретения

Сырьевая смесь для изготовления заполнителя, включающая глинистый компонент и добавку, отличающаяся тем,

0

5

что, с целью повышения открытой пористости, снижения объемно-насыпной массы и теплопроводности, она содержит в качестве глинистого компонента суглинок, в качестве добавки - шлам - отход завода синтетического каучука на основе хлорида натрия и ортофосфатов железа, алюминия, кальция и натрия и дополнительно содержит золу - унос ТЭЦ, бой тарного стекла и воду при следующем соотношении компонентов, мас.ч.:

Суглинок100-120

Шлам-отход5-10

Зола-унос ТЭЦ10-15

Бой тарного стекла12-15

Вода28-36

| Способ приготовления шлихты и загустки | 1954 |

|

SU120459A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Электрогидравлический ударный механизм | 1973 |

|

SU475085A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-04-15—Публикация

1989-09-26—Подача