00

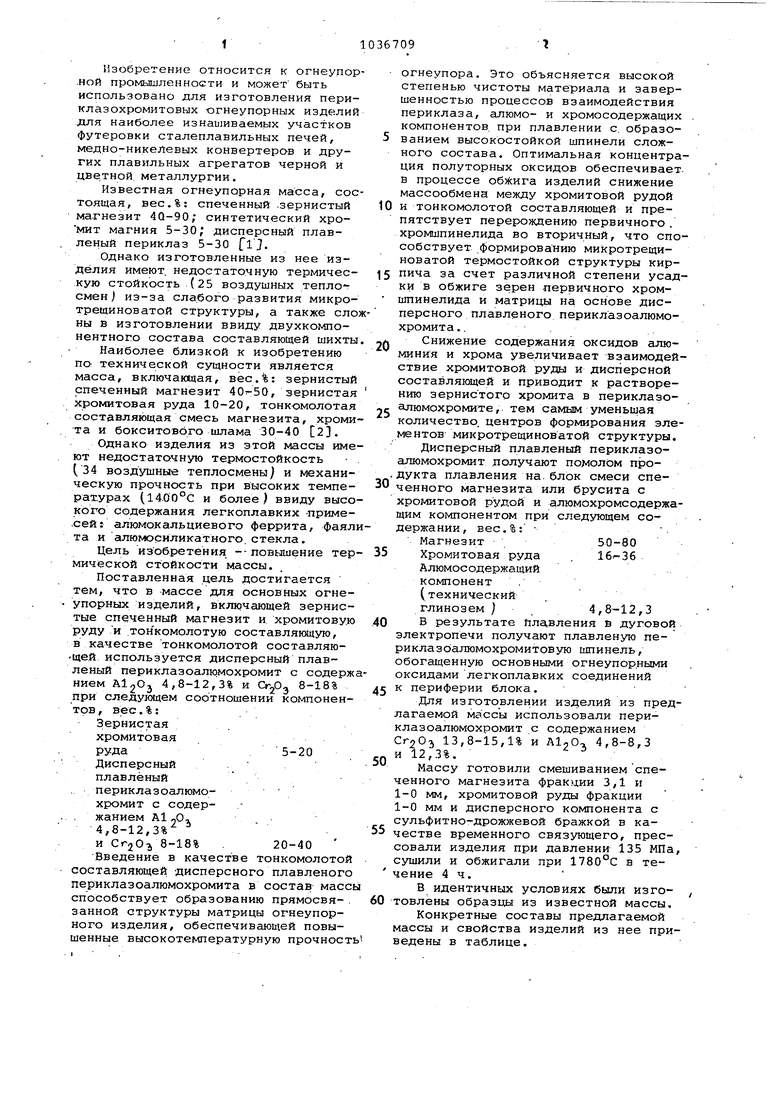

о Изобретение относится к огнеупор .ной промышленности и может быть использовано для изготовления периклазохромитовых огнеупорных изделий для наиболее изнашиваемь1х участков футеровки сталеплавильных печей, медно-никелевых конвертеров и других плавильных агрегатов черной и цве,тной металлургии. Известная огнеупорная масса, сос тоящая, вес.%: спеченный .зернистый магнезит 4Q-90; синтетический хромит магния 5-30; дисперсный плавленый периклаз 5-30 flJ. Однако изготовленные из нее изделия имеют, недостаточную термическую стойкость (25 воздушных теплосмен) из-за слабого развития микротрещиноватой структуры, а также сло ны в изготовлении ввиду двухкомпонентного состава составляющей шихты Наиболее близкой к изобретению по технической сущности является масса, включающая, вес.%: зернистый спеченный магнезит , зернистая хромитовая руда 10-20, тонк-омолотая составляющая смесь магнезита, хроми та и бокситового шлама 30-40 2. Однако изделия из этой массы име ют недостаточную термостойкость (34 воздушные теплосмены и механическую прочность при высоких температурах (14.00°С и более) ввиду высо кого содержания легкоплавких -приме.сей: алюмокальциевого феррита, фаял та и алюмосиликатного.стекла. Цель изобретения, --повьяиение тер мической стойкости массы. Поставленная цель достигается тем, что в массе для основных огнеупорных изделий, включающей зернистые спеченный магнезит и хромитовую РУДУ и .тонксмолотую составляющую, в качестве тонкомолотой составляющей используется дисперсный плавленый периклазоалюмохромит с содерж нием А12Оз 4,8-12,3% и OjOj 8-18% при следующем соотношении компонентов , вес.%: Зернистая хромитовая руда Дисперсный плавленый периклазоалюмохромит с содержанием А1 Оа 4,8-12,3% и Сг2Оз 8-18% Введение в качестве тонкомолотой составляющей дисперсного плавленого периклазоалюмохромита в состав масс способствует образованию прямосвя-. занной структуры матрицы огнеупорного изделия, обеспечивающей повышенные высокотемпературную прочноет огнеупора. Это объясняется высокой степенью чистоты материала и завершенностью процессов взаимодействия периклаза, алюмо- и хромосодержащих . компонентов, при плавлении с. образованием высокостойкой шпинели сложного состава. Оптимальная концентрация полуторных оксидов обеспечивает в процессе об)сига изделий снижение массообмена между хромитовой рудой и тонкомолотой составляющей и препятствует перерождению первичного, хромшпинелида во вторичный, что способствует формированию микротрещиноватой термостойкой структуры кирпича за счет различной степени усадки в обжиге зерен первичного хромшпинелида и матрицы на основе дисперсного плавленого периклазоалюмохромита.. . Снижение содержания оксидов алюминия и хрома увеличивает взаимодействие хромитовой руды и дисперсной составляющей и приводит к растворению зернистого хромита в периклазоалюмохромите, тем самым уменьшая количество, центров формирования элементов микротрещиноватой структуры. Дисперсный плавленый периклазоалюмохромит долучают помолом продукта плавления на.блок смеси спеченного магнезита или брусита с хрогиитовой рудой и алюмохромсодержащим компонентом при следующем содержании, вес.%: Магнезит50-80 Хромитовая руда 16i-36 Алюмосодержащий компонент . (технический глинозем )4,8-12,3 В результате Оглавления S дуговой электропечи получают плавленую периклазоалюмохромитовую шпинель, обогащенную основными огнеупорными оксидами легкоплавких соединений к периферии блока. Для изготовлении изделий из предлагаемой массы использовали периклазоалюмохромит с содержанием СглОз 13,8-15,1% и , 4,8-8,3 и 12,3%. Массу готовили смешиванием спеченного магнезита фракции 3,1 и 1-0 мм, хромитовой руды фракции 1-0 мм и дисперсного компонента с сульфитно-дрожжевой бражкой в качестве временного связующего, прессовали изделия при давлении 135 МПа, сушили и обжигали при 1780°С в течение 4ч. В идентичных условиях были изготовлены образцы из известной массы. Конкретные составы предлагаемой массы и свойства изделий из нее приведены в таблице.

« m

м t-

tN ш

r

о.

1Л r

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса | 1979 |

|

SU876607A1 |

| Огнеупорная масса | 1983 |

|

SU1169960A1 |

| ХРОМИТОПЕРИКЛАЗОВЫЙ ОГНЕУПОР | 2022 |

|

RU2785728C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛИДНЫХ ОГНЕУПОРОВ | 2014 |

|

RU2570176C1 |

| Огнеупорная масса | 1983 |

|

SU1114661A1 |

| Способ изготовления периклазохромитовых изделий | 1982 |

|

SU1065383A1 |

| Огнеупорная масса для футеровки металлургических агрегатов | 1971 |

|

SU454189A1 |

| Шихта для изготовления огнеупорных изделий | 1980 |

|

SU927781A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2443657C1 |

| Огнеупорная масса | 1979 |

|

SU925915A1 |

МАССА ДЛЯ ОСНОВНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ, включающая зернистые спеченный магнезит и хромитовую ; РУДу и трнкомолотую сое тавлякя1{ую, о т л и ча ю 1ц а я с я тем, что. с целью повышения термической стойкости, она в качестве -тонкомолбтой составлявшей содержит дисперсный плавленый периклазоалюмохромит с содержанием Alj ОJ 4,8-12,3%, Сгг Од- . 8-18% при следующем соотношении компонентов, вес.%1 . Зернистый спеченный магнезит40-75 Зернистая хромитовая . рула , 5-20 Дисперсный . плавленный периклазоалюмохромит 20-40 ,с содержанием ftl«O- 4,8-12,3% и Ьг/)з 8г-18%.,

tN (N

со tN

n го.

u м

r

CO

CO

го

ем

Т-Ч

H.

N

N

тН

fO

n

r

о

1Л

VO

N

гя

Т-Ч

тН

H

1Л

n

I - I

fO-.nCO mГО

.

COЧrHCOCO

00 CO

(M

CO

ГО

Г) r-t

о

о

о

о го

(Ч

M

1Л

о

тЧ

о

о VO

о

о VO

in

ш

I

n о

0)

m P) (tj s ж

1Л

(M

ro

S10367096

Как видно иэ таблицы, образцы ти, что позволит увеличить стойкость -из предлагаемой массы отличаются вы- сводов электросталеплавильных печей, сокими ф иэкко-термическими показа- футеровок фурменных зон конвертеров гелями, не ycтyпaкяtlи 4и изделиям из цветной метгшлургни и наиболее известной массы и значительно прв- ответственных участков футеровок

восходят их по термической стойкрс- других металлургических агрегатов.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Огнеупорная масса | 1978 |

|

SU771064A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Огнеупорная масса для изготовления безобжиговых изделий | 1978 |

|

SU876606A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-08-23—Публикация

1981-04-22—Подача