Изобретение относится к огнеупорной промышленности и может быть использовано при изготовлении периклазхромитовых огнеупорных изделий, используемых для футеровки электросталеплавильных печей, медно-никелевых конвертеров и других тепловых агрегатов.

Цель изобретения - повьшение механической прочности и тёрмостойкости изделий, а также улучшение качества периклазохромитовых огнеупоро на основе обогащенного и химически чистого огнеупорного сырья.

Введение в состав огнеупора мелко зернистого хромнтового концентрата фракции менее 1 мм с содержанием кгремнезема не более 3% обеспечивает изделиям высокие механическую прочность и термостойкость.

Размеры и строение зерен хромитового концентрата обеспечивает в процессе приготовления огнеупора получение более плотного сырца изделий, что способствует лучшему взаимодейст ВИЮ компонентов при спекании. При обжиге кирпича взаимодействие мелких зерен хромита с окружающей массой за счет более интенсивного процесса рекристаллизации на границе хромит периклаз приводит, к появлению многочисленньк агрегатов-сростков. Такие агрегаты-сростки, состоящие из связанных -с кристаллами периклаза зерен хромитового концентрата,являются как бы дополнительными элементами зернистого каркаса, которые обладают более сложной конфигурацией по сравнению с обычными зернами.

Появление таких элементов дополнительно армирует структуру и повышает механическую прочность огнеупора, а также его термическую стойкость. Повышению термической стойкости также способствует более равномер ный характер передачи тепла за счет повышенной гомогенизации шпинелидной фазы в объеме изделия, обуславливающей снижение локальных критических напряжений в структуре кирпича.

При отклонении содержания в огнеупоре хромитового концентрата от установленных пределов прочность и термическая стойкость изделий значительно снижаются. Так, при снижении содержания мелкозернистого хромитового концентрата менее 8% уменьшается количество гетерофазных агрегатовсростков хромшпинелид - периклаз, за счет чего снижаются прочность и термостойкость, при увеличении количества хромитового концентрата более 18% также происходит снижение прочности и увеличение пористости изделий в результате влияния процесса шпинелидообразования между хромитом и периклазом, протекающего с увеличением объема.

При увеличении верхнего предела зернистости хромитового концентрата более 1 мм при спекании происходит нарушение образования прямосвязанных агрегатов-сростков периклаз хром1лпинелид в изделии из-за возникновения диффузионной пористости вокруг хромитовых зерен. В результате зтого механическая .прочность и термическая стойкость изделий значительно снижаются.

Увеличение содержания в хронитовом концентрате кремнезема более 3% в процессе обжига приводит к появлению излишнего количества жидкой фазы, что препятствует прямому контакту между мелкозернистым хромитом и периклазом и снижает высокотемпературную прочность изделий, а также способствует ассимиляции зерен шпинелида в массе, что, в свою очередь, гомогенизирует структуру и снижает сопротивляемость продвижению термических треш;ин.

П р и м е р. В качестве исходных материалов -бьши использованы:

Спеченный зернистьш магнезит марки ПМИ-90 фракции 3-0 мм, м.д. MgO -93%

Синтетический хромит магния, М.Д., %: MgO 19,1;Сг20з 80,3; Alj03 остальное.

Дисперсный плавленьш периклаз фракции менее 0,063 мм, м.д.MgO 96,2%.

Хромитовый концентрат, полученный обогащением Кемпирса:йской хромитовой руды, фракций 2-1 и 1-0 мм.

Хромитовая руда Кемпирсайская фракций 1-0 мм.

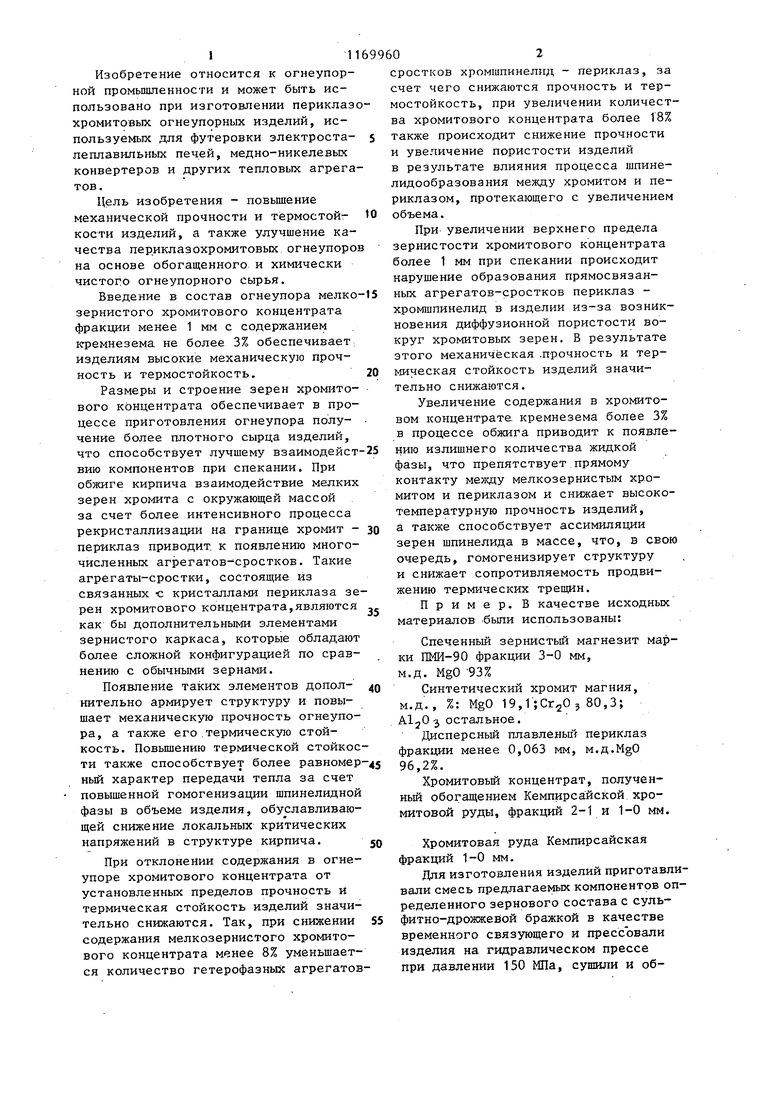

Для изготовления изделий приготавлвали смесь предлагаемых компонентов определенного зернового состава с сульфитно-дрожжевой бражкой в качестве временного связующего и прессовали изделия на гидравлическом прессе при давлении 150 МПа, сушили и обжигали в туннельной печи при в течение 6 ч. ) В таблице приведены состав и свой ства образцов из предлагаемой массы и из массы прототипа. Из таблицы следует, что периклазо хромитовьй огнеупор предлагаемого состава по механической прочности и термической стойкости сзпцественно превосходит известные периклазохроми товые изделия. 0 Преимуп;ествами изобретения являются простота его реализации в промышленных условиях, не требующая капитальных затрат, а также возможность изготовления периклазохромитовых изделий повышенного качества из обогащенного и химически чистого огнеупорного сырья. . Использование периклазохромитовых огнеупоров предлагаемоего состава позволит повысить стойкость футеровок сводов электросталеплавильных печей на 20-30%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для основных огнеупорных изделий | 1981 |

|

SU1036709A1 |

| Огнеупорная масса | 1979 |

|

SU876607A1 |

| Способ изготовления периклазохромитовых изделий | 1982 |

|

SU1065383A1 |

| Способ изготовления периклазохромитовых изделий | 1990 |

|

SU1735240A1 |

| НАПОЛНИТЕЛЬ ФОРМОВОЧНОЙ СМЕСИ | 2010 |

|

RU2414321C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2116276C1 |

| ХРОМИТОПЕРИКЛАЗОВЫЙ ОГНЕУПОР | 2022 |

|

RU2785728C1 |

| Огнеупорная масса | 1979 |

|

SU814972A1 |

| Огнеупорная масса | 1978 |

|

SU771064A1 |

| ХРОМИТОПЕРИКЛАЗОВЫЙ ОГНЕУПОР | 2019 |

|

RU2708926C1 |

ОГНЕУПОРНАЯМАССА, включающая спеченный зернистый магнезит, синтетический хромит магния и дисперсньй плавленьй периклаз, отличающаяся тем, что, с целью увеличения механической прочности,и термостойкости изделий, она дополнительно одержит хромитовый концентрат фракции менее 1 мм с содержанием кремнезема не более 3% при следующем соотношении компонентов, мае,%: Синтетический хромит магния2-15 Дисперсный плавленый периклаз5-30 (С Хромитовый концентрат (Л фракции менее 1 мм с с содержанием кремнезема не более 3% 8-18 Спеченньй зернистый магнезитОстальное О5 (;о О)

гаеСпеченный зернистый магнезит 60

Синтетический хромит : магния 6

Дисперсный плавленый периклаз 2212

Хромитовый концентрат фракции 1-0 мм t2 (содержание SiOg 2,8%)

Спеченный зернистьй

гаемагнезит 60

Синтетический хромит магния 2

Дисперсный плавленьй периклаз 30

Хромитовый концентрат фракции 1-0 мм 8 (содержание SiO 2,5%)

лагаеСпеченный зернистый магнезит 62

Синтетический хромит магния 15

61

42

68

10,5

79

60

Дисперсный плавленый периклаз 5 Хромитовый концентрат фракции 1-0 мм 18 (содержание SiO., 3,0%) 12,5

Спеченньй зернистьй магнезит 67

Синтетический хромит магния 8

. Дисперсный плавленый периклаз 17

Хромитовый концентрат фракции 1-0 мм 8 (содержание SiOj 2,8%)

гаеСпечеиньш зернистьй магнезит 42 Синтетический хромит магния 10

Дисперсный плавленый периклаз 30

Хромитовый концентрат фракции 1-0 мм 18 (содержание Si02 2,8%)

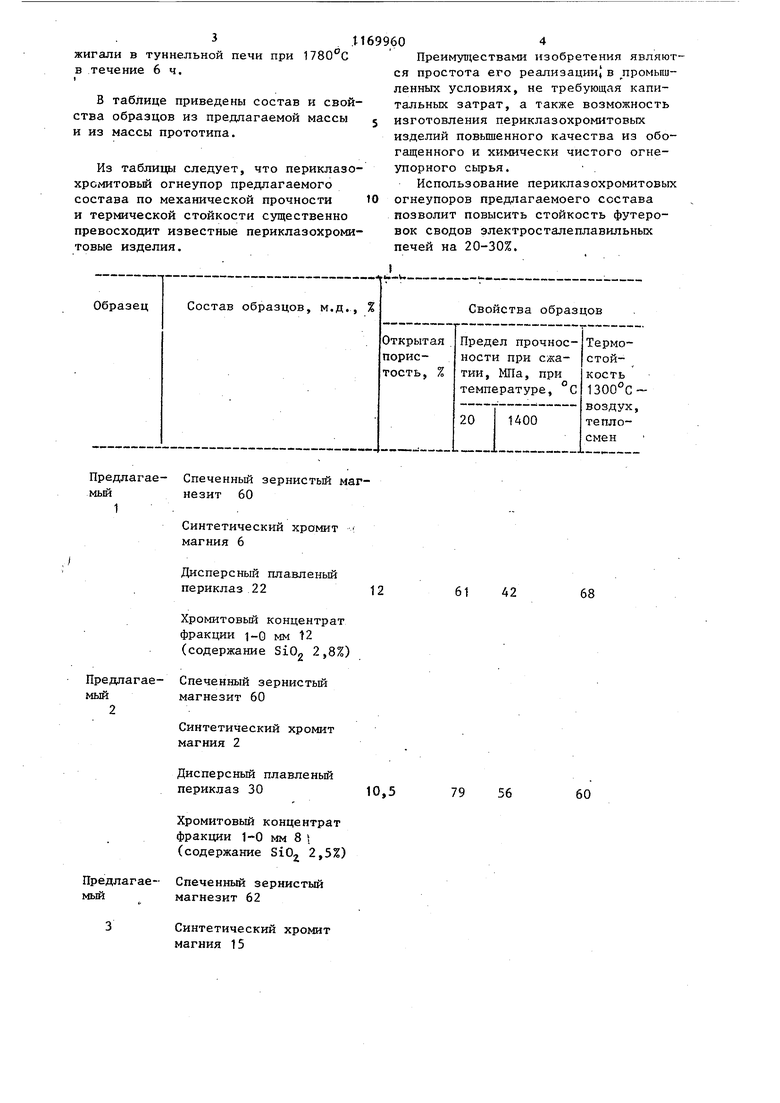

Спеченный зернистый магнезит 60

Синтетический хромит магния 6

Дисперный плавленьй периклаэ 22

Хромитовый концентрат фракции 2-1 мм 12 (содержание SiO- 3,0%)

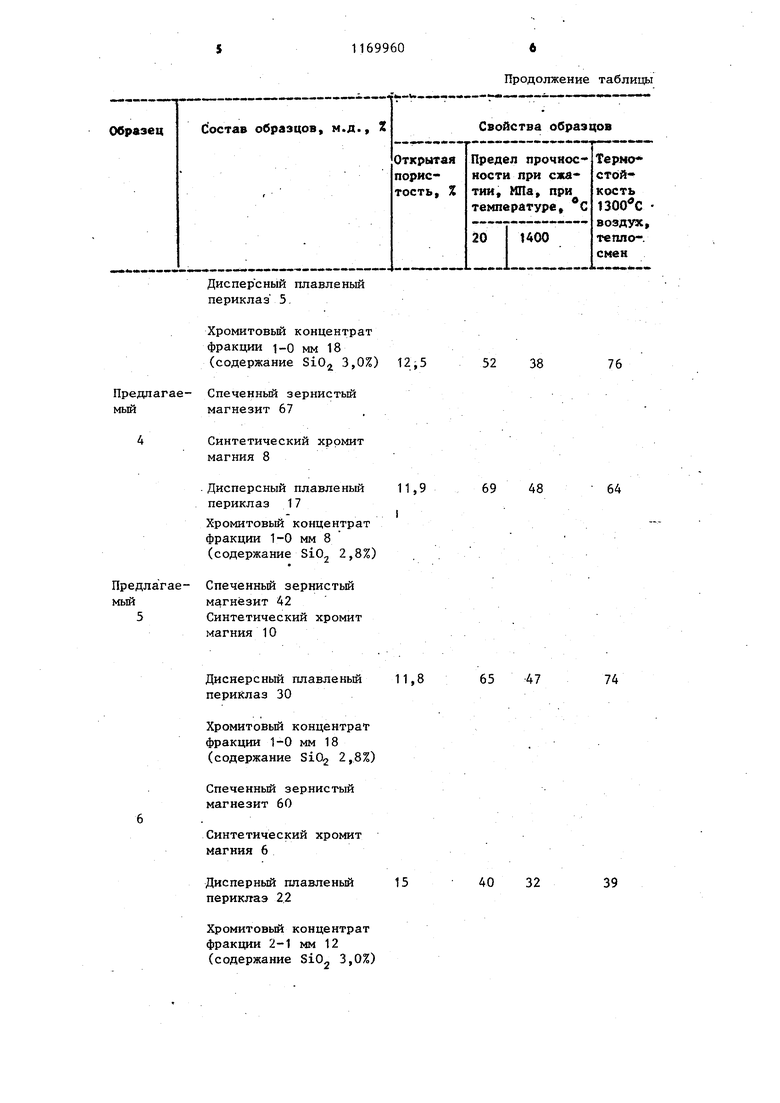

Продолжение таблицы

52

38

76

11,9

48

69

64

11,8

47

65

74

32

39

40

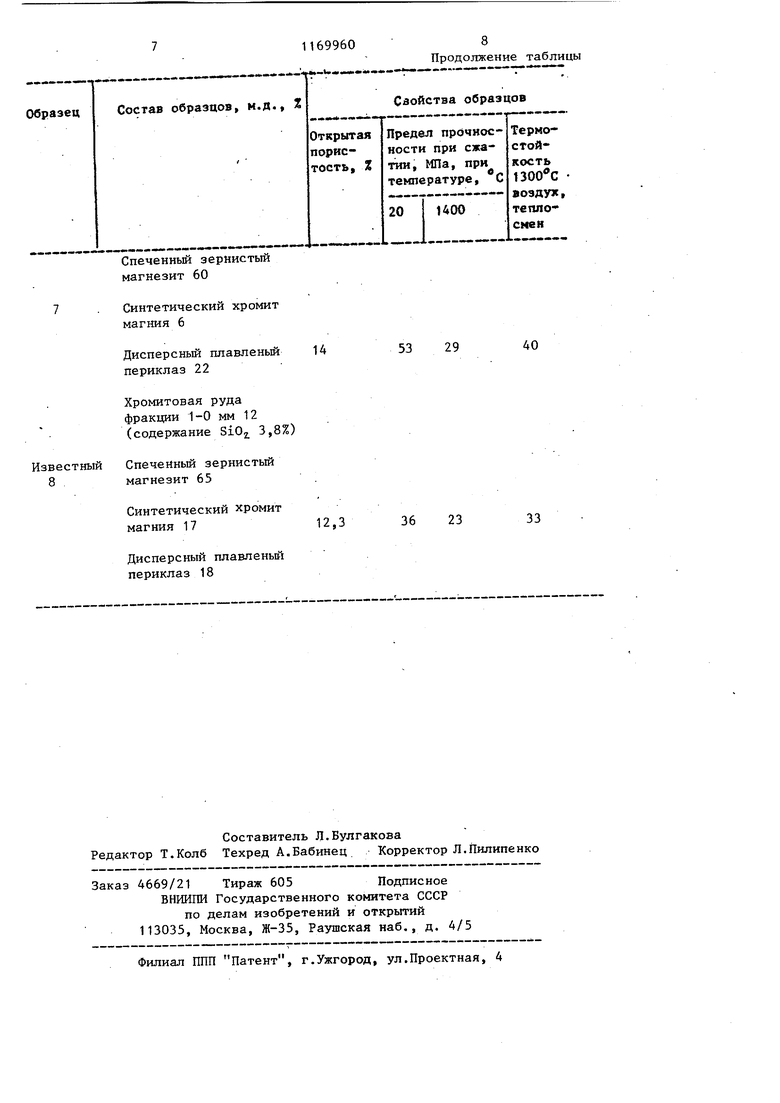

Спеченньй зернистый магнезит 60

14

Дисперсный плавленьш периклаз 22

Хромитовая руда фракции 1-0 мм 12 (содержание SiOj 3,8%)

звестный Спеченный зернистый

магнезит 65

Синтетический хромит

12,3 магния 17

Дисперсный плавленый периклаз 18

29

40

53

23

36

33

| Головко Т.А | |||

| и др | |||

| Изготовление опытной партии плотных сводовых магнезитоаромитовых огнеупоров: Сб | |||

| Производство специальных огнеупоров | |||

| - М.: Металлургия, 1977, №4, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

| Красе Я.Р | |||

| и др | |||

| Производство специальных огнеупоров, 1981, № 8, с | |||

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Огнеупорная масса | 1978 |

|

SU771064A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-07-30—Публикация

1983-09-22—Подача