Изобретение относится к технологии производства сегнетоэлектрических керамических материалов, предназначенных для использования в радио- и электронной технике, в частности к способам получения сегнетокерамических материалов, содержащий легко испаряющийся компонент окиси свинца и использующихся для изготовления пироэлектрических, пьезоэлектрических и других преобразователей.

Цель изобретения - повышение электрофизических параметров.

Способ осуществляют следующим образом.

Исходную шихту для горячего прессования получают путем смешения оксидов РЬО (ч.д.а.), (ос.ч.), ZrOa (ос.ч.), взятых в стехиометрическом соотношении, отвечающем составу Pbi-3/2xLax (Zro,65Tio.3s)03, где х 0,04. После помола смеси данного состава проводится формование заготовок (без пластификатора) при комнатнойтемпературе под давлением 1 кбар, которые помещаются в полые графитовые нагреватели, располагающиеся в контейнерах из литографского камня.

Горячее прессование проводят при давлении (10-80) кбар в течение (0,5-5,0) мин, а последующий отжиг проводят при 600- 650°С в течение (0,5-1,0) ч в воздушной атмосфере.

Горячее прессование проводится в аппаратах высокого давления, состоящего из двух противостоящих матриц типа наковальня с лункой, охваченных серией стальных поддерживающих колец.

По достижении определенного давления прессования РГп через графитовые нагреватели пропускается электрический ток, величина которого определяет максимальную температуру горячего прессования Тт.

сл

с

VI

ю о о

сл

По истечении определенного промежутка времени tm электрический ток отключается и температура в реактивном объеме понижается. После этого проводится снижение величины Ргп до атмосферного давле- ния. Спеченные образцы шлифуются и подвергаются отжигу в электрической печи в воздушной атмосфере.

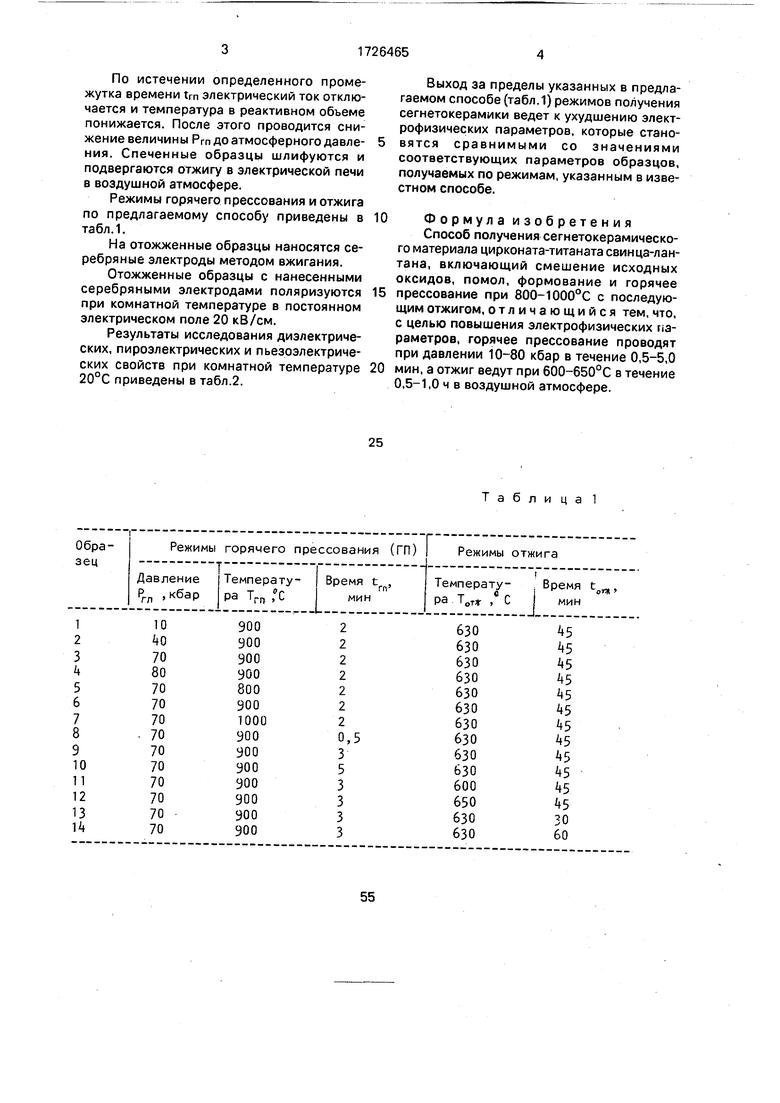

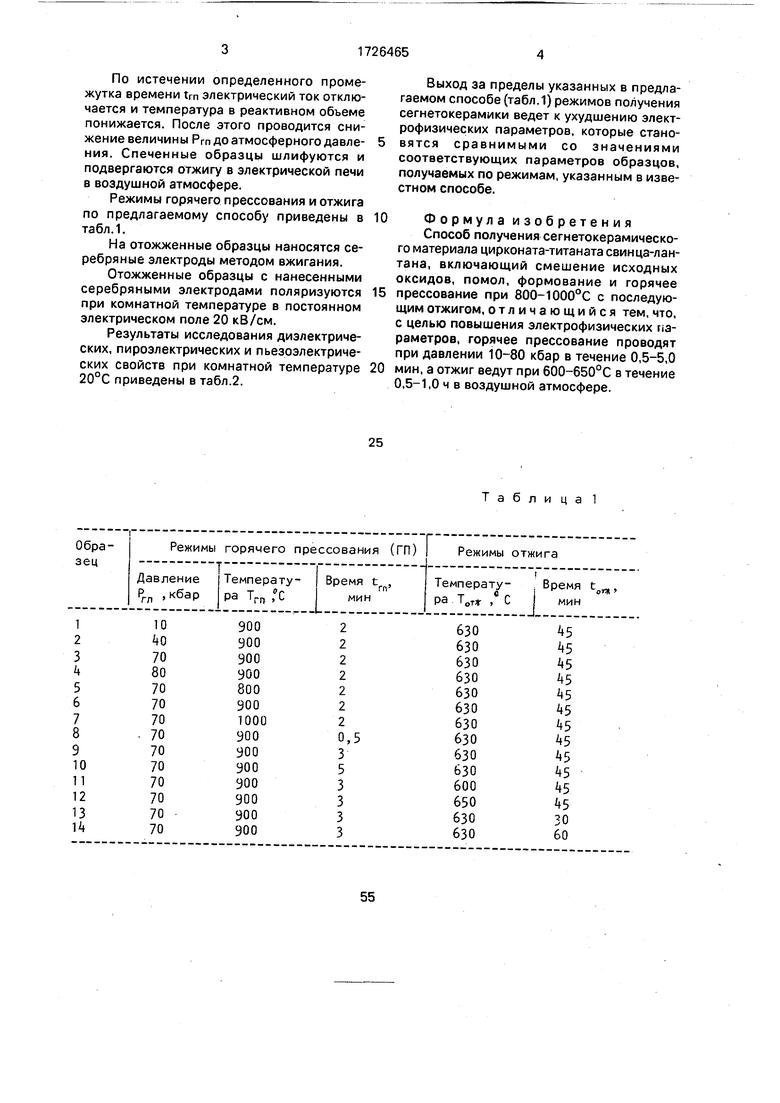

Режимы горячего прессования и отжига по предлагаемому способу приведены в табл.1.

На отожженные образцы наносятся серебряные электроды методом вжигания.

Отожженные образцы с нанесенными серебряными электродами поляризуются при комнатной температуре в постоянном электрическом поле 20 кВ/см.

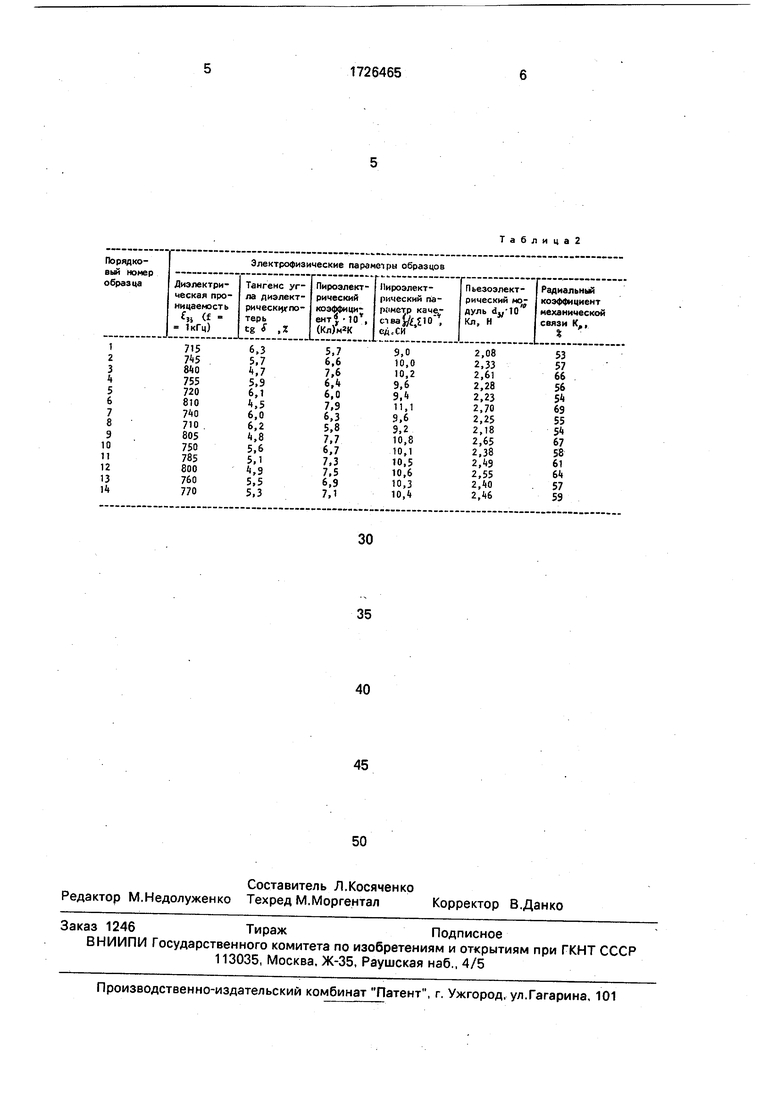

Результаты исследования диэлектрических, пироэлектрических и пьезоэлектрических свойств при комнатной температуре 20°С приведены в табл.2.

Выход за пределы указанных в предлагаемом способе (табл.1) режимов получения сегнетокерамики ведет к ухудшению электрофизических параметров, которые становятся сравнимыми со значениями соответствующих параметров образцов, получаемых по режимам, указанным в известном способе.

Формула изобретения Способ получения сегнетокерамическо- го материала цирконата-титаната свинца-лантана, включающий смешение исходных оксидов, помол, формование и горячее прессование при 800-1000°С с последующим отжигом, отличающийся тем, что, с целью повышения электрофизических параметров, горячее прессование проводят при давлении 10-80 кбар в течение 0,5-5,0 мин, а отжиг ведут при 600-650°С в течение 0,5-1,0 ч в воздушной атмосфере.

| название | год | авторы | номер документа |

|---|---|---|---|

| Модификатор и способ изменения электрофизических и магнитных свойств керамики | 2021 |

|

RU2768221C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЬЕЗОКЕРАМИЧЕСКИХ МАТЕРИАЛОВ НА ОСНОВЕ ТВЕРДЫХ РАСТВОРОВ НИОБАТОВ КАЛИЯ-НАТРИЯ | 2014 |

|

RU2555847C1 |

| Способ получения керамических изделий на основе оксида индия | 1982 |

|

SU1058942A1 |

| Состав засыпки для спекания сегнетопьезоэлектрического керамического материала на основе ниобата натрия | 2021 |

|

RU2767817C1 |

| Способ изготовления пьезоэлектрическогоКЕРАМичЕСКОгО МАТЕРиАлА | 1979 |

|

SU823347A1 |

| Материал для чувствительного элемента датчиков температур и способ(варианты) его изготовления | 1979 |

|

SU872510A1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ, ШИХТА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛА | 2006 |

|

RU2305669C1 |

| ПЬЕЗОКЕРАМИЧЕСКИЙ МАТЕРИАЛ | 1998 |

|

RU2152371C1 |

| Пьезокерамический материал | 2018 |

|

RU2677515C1 |

| ПИРОЭЛЕКТРИЧЕСКИЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2006 |

|

RU2360890C2 |

Изобретение относится к способам получения керамических материалов и может быть использовано в радиоэлектронной технике при изготовлении пиро- и пьезоэлектрических преобразователей. Для повышения электрофизических параметров в способе, включающем смешение исходных оксидов, помол, формование и горячее прессование при 800-1000°С с последующим отжигом, горячее прессование проводят при давлении 10-80 кбар в течение 0,5-5,0 мин, а последующий отжиг при 600- 650°С в течение 0,5-1,0 ч в воздушной атмосфере. 2 табл.

10 40 70 80 70 70 70 70 70 70 70 70 70 70

900

900

900

900

800

900

1000

900

900

900

900

900

900

900

2

2

2

2

2

2

2

0,5

3

5

3

3

3

3

Таблица 1

45 45 45 45 45 45 45 45 45 45 45 45 30 60

Таблица2

| Способ получения керамического конденсаторного материала | 1980 |

|

SU1016272A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Окадзаки К | |||

| Технология керамических диэлектриков | |||

| М.: Энергия, 1976, с.179-196. | |||

Авторы

Даты

1992-04-15—Публикация

1990-01-02—Подача