Изобретение относится к черной металлургии, в частности к разработке составов чугуна, применяемого для изготовления рабочего слоя мукомольных валков.

Известен чугун следующего химического состава, мас.%; Углерод Кремний Марганец Фосфор Магний Редкоземельные

металлы Железо

3,0-3,7

0,4-2,5

0,3-0,9

0,1-0,45

0,01-0,3

0,01-0,06 Остальное

Для этого чугуна характерны низкая износостойкость и малая эксплуатационная долговечность.

Наиболее близким по технической сущности к предлагаемому является чугун следующего химического состава, мас.%: Углерод3.4-3,8

Кремний 0,25-0,45

Марганец 0,20-0,35

Хром0,30-0,45

Никель ,1,7-2,5

ФосфорДо 0,3

СераДо 0,15

ЖелезоОстальное

Известный чугун имеет недостаточную износостойкость, а незначительная разница в микротвердости основных структурных составляющих этого чугуна: цементита (850- 900H,) и тооститосорбитной смеси

(417-473 HjiP), практически исключает избирательный износ металлической матрицы и возможность сохранения предварительно

VI

ю о ел ел

сформированной шероховатости поверхности мельничных валков и самовосстановления ее в процессе эксплуатации под воздействием зерна и зернопродуктов. Последнее приводит к резкому снижению эксплуатационной долговечности мельничных валков и технико-экономических показателей работы мельзаводов.

Цель изобретения - повышение износостойкости и способности материала к самовосстановлению рельефа шероховатой поверхности под воздействием абразивных частиц.

Поставленная цель достигается тем, что износостойкий чугун, имеющий в своем составе железо, углерод, кремний, марганец, никель и фосфор, дополнительно содержит титан при следующем соотношении компонентов, мас.%:

Углерод3,4-3,7

Кремний0,1-0,5

Марганец0,8-1,2

Никель0,3-0,5

Фосфор0,4-0,7

Титан0,4-1,2

ЖелезоОстальное

Кроме того, в качестве примесей чугун содержит хром до 0,4% и серу до 0,05%.

Повышение износостойкости и обеспечение необходимого уровня шероховатости поверхности мельничных валков в процессе эксплуатации под воздействием зерна и зернопродуктов достигаются в результате увеличения содержания марганца и фосфора, уменьшения содержания никеля, дополнительного легирования сплава титаном и, как следствие этого, обеспечивается формирование направленной структуры рабочего слоя мельничных валков, содержащей не менее 40% цементита (ледебурита), и перлитной матрицы с дисперсностью перлита (межпластиночным расстоянием) не менее 1 мкм.

Увеличение содержания фосфора в предлагаемом сплаве связано с тем, что он способствует раздельной кристаллизации фаз, повышению количества фосфидов с высокой микротвердостью, обеспечивает повышение дисперсности и преимущественную ориентацию структурных составляющих при кристаллизации в направлении максимального теплоотвода. Ориентированная к поверхности отливки структура имеет значительно большую износостойкость, чем структура со случайной ориентировкой цементита (карбидов), присущая отбеленному чугуну с малым содержанием фосфора.

Увеличение концентрации фосфора более 0,7% приводит к огрублению структуры,

снижению физико-механических характеристик сплава.

При содержании марганца более 0,8% проявляется его карбидообразующее действне, что ведет к повышению твердости цементита и увеличению количества пластинчатого ледебурита (цементита) в структуре чугуна, что способствует повышению износостойкости сплава.

0 При содержании марганца более 1,2% в структуре чугуна появляется остаточный аустенит и снижается износостойкость чугуна. Никель повышает прочность металлической основы чугуна и степень дисперсности

5 продуктов распада аустенита,.что приводит

к появлению троститосорбитной структуры.

Повышенная твердость сорбитотроститной смеси по сравнению с перлитом

исключает избирательный износ матрицы и

0 возможность поддержания определенного уровня шероховатости поверхности мельничных валков при эксплуатации под воздействием зерна и зернопродуктов. Поэтому концентрация никеля в сплаве ог5 раничивается 0,5 мас.% с учетом того, что при малом содержании никеля обеспечивается распад аустенита в высокотемпературной области с образованием перлитной матрицы белого чугуна, а также с учетом

0 остаточного содержания его в исходных шихтовых материалах, применяемых при выплавке чугуна для отливки заготовок мельничных валков.

Уменьшение содержания никеля вспла5 ве приводит к существенному снижению себестоимости производства мельничных валков и экономии никеля.

Титан способствует измельчению пер- литокарбидных колоний,повышению проч0 ности матрицы и микротвердости структурных составляющих, стабилизации структуры и твердости чугуна по высоте рабочего слоя мельничных валков.

В предлагаемых пределах титан обус5 ловливает повышение износостойкости без заметного изменения уровня твердости сплава.

Верхний предел содержания серы в предлагаемом сплаве ограничен 0,05%, что

0 обеспечивает сохранение положительного влияния марганца на структуру и свойства сплава, а также предотвращение выделения серы в виде тонких пленок сульфида, образующегося в процессе слоистого роста кри5 сталлов и приводящего к снижению прочностных и пластических свойств и износостойкости сплава. Углерод является основным элементом, определяющим структуру металлической матрицы и количество карбидной фазы в сплаве. Увеличение

содержания его свыше 3,7% приводит к образованию графитовых включений, наличие которых недопустимо в рабочем слое мельничных валков из-за резкого снижения твердости и износостойкости чугуна. При содержании углерода менее 3,4% уменьшается в структуре количество цементита и снижается износостойкость чугуна.

Содержание кремния выбирают на уровне известного чугуна. Верхний предел содержания хрома в предлагаемом сплаве ограничен 0,40% с учетом остаточного содержания в исходных шихтовых материалах, применяемых для отливки заготовок мельничных валков.

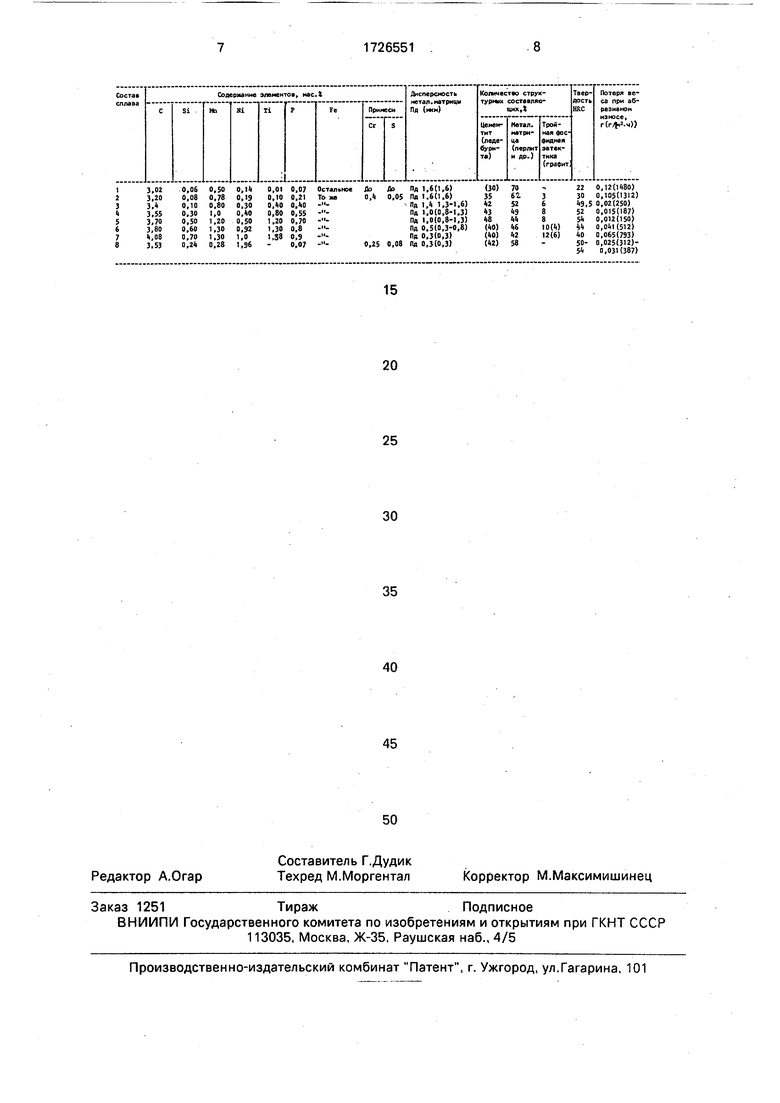

Для экспериментальной проверки предлагаемого состава было подготовлено 8 смесей ингредиентов.

Составы сплавов приведены в таблице.

Каждый из сплавов выплавляли в индукционной печи емкостью 160 кг с основной футеровкой. В качестве шихты использовали литейный чугун и стальной лом.

Для получения заданного содержания углерода и легирующих элементов использовали электродный бой и ферросплавы.

Металл разливали на центробежной машине модели 522-3 в заготовки с наружным диаметром 320 мм, внутренним 190 мм и длиной 450 мм. Температура жидкого чугуна перед заливкой составляла 1330 -1350°С.

Наружный слой толщиной 20 мм заливали из чугуна указанных в таблице составов, внутренний слой - из серого чугуна.

Количество структурных составляющих и дисперсность металлической матрицы оценивали согласно ГОСТ 3443-87.

Износостойкость сплава определяли по ГОСТ 23.208-79 и оценивали по потере веса образца размером 12 х 20 х 70 мм, трущегося об абразив (кварцевый песок фракцией 0,2-0,4 мм) резиновым кругом шириной 8

мм по схеме Хаворти в течение 30 мин со скоростью 200 об/мин (НО м/мин) при удельной нагрузке 3,3 кг/см .Ft

Приведенные в таблице результаты подтверждены испытаниями.

Как следует из таблицы, предлагаемый износостойкий чугун (составы 3-5) значительно превосходит известный сплав по из- носостойкости, стабильности структуры по толщине рабочего слоя, имеет перлитную матрицу с дисперсностью Пд 1,0 (межпластиночное расстояние в перлите 1 мкм), более низкой, чем у известного сплава Пд 0,3 (0,3-0,5 мкм), что обеспечивает поддержание и самовосстановление шероховатости поверхности валков в процессе эксплуатации под воздействием зерна и зернопродук- тов.

Применение предлагаемого сплава для производства мельничных валков позволяет экономить никель и увеличить в 5-6 раз эксплуатационную долговечность работы валков по сравнению с известным сплавом. Формул а изобретения

Чугун для рабочего слоя мукомольных валков, содержащий углерод, кремний, марганец,-никель, фосфор и железо, отличающийся тем, что, с целью повышения износостойкости и способности материала к самовосстановлению рельефа шероховатой поверхности под воздействием абразивных частиц, он дополнительно содержит титан при следующем соотношении компо- нентов, мас.%:

Углерод3,4-3,7

Кремний0,1-0,5

Марганец0,8-1,2

Никель0,3-0,5

Фосфор0,4-0,7

Титан0,4-1,2

ЖелезоОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН ДЛЯ РАБОЧЕГО СЛОЯ МУКОМОЛЬНЫХ ВАЛКОВ | 1994 |

|

RU2075531C1 |

| ЧУГУН ДЛЯ РАБОЧЕГО СЛОЯ МУКОМОЛЬНЫХ ВАЛКОВ | 1994 |

|

RU2075532C1 |

| Чугун | 1989 |

|

SU1693112A1 |

| ХРОМОМАРГАНЦЕВОАЛЮМИНИЕВЫЙ ЧУГУН | 1998 |

|

RU2138577C1 |

| Чугун | 1991 |

|

SU1765239A1 |

| ЧУГУН | 2018 |

|

RU2699343C1 |

| Чугун с вермикулярным графитом | 1986 |

|

SU1337434A1 |

| Чугун | 1981 |

|

SU986954A1 |

| Чугун для гильз цилиндров двигателей | 1988 |

|

SU1560606A1 |

| ЧУГУН | 2005 |

|

RU2281982C1 |

Изобретение относится к черной металлургии, в частности к разработке составов чугуна, применяемого для изготовления рабочего слоя мукомольных валков. Цель- повышение износостойкости и способности материала к самовосстановлению рельефа шероховатой поверхности под воздействием абразивных частиц. Сущность изобретения: чугун содержит, мае.%: углерод 3,4-3,7; кремний 0,1-0,5; марганец 0,8-1,2; никель 0,3-0,5; фосфор 0,4-0,7; титан 0,4-1,2; железо остальное. В качестве примеси чугун содержит хром до 0,4% и серу до 0,05%. Дополнительный ввод в состав предлагаемого чугуна титана позволяет повысить износостойкость чугуна в 1,24-2,08 раза. 1 табл.

| Белый чугун для отливки рабочего слоя мукомольных вальцов | 1982 |

|

SU1346691A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР № 216955, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-04-15—Публикация

1990-04-16—Подача