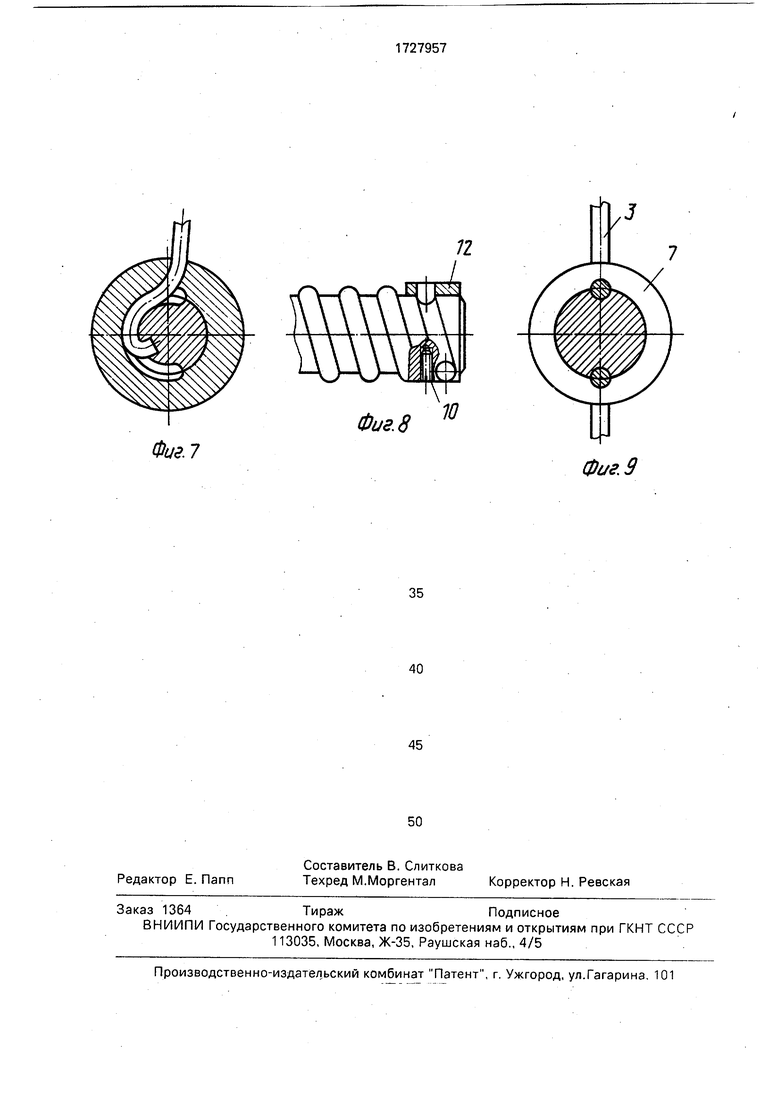

Фиг. 2

ю XI о сл

vj

Изобретение относится к области изготовления инструмента, в частности к способам изготовления винтового инструмента.

Известен способ изготовления дорна с винтовым зубом.

Сущность способа заключается в том, что на корпусе инструмента выполняют винтовую канавку, в которую затем навивают проволоку, например на токарном станке. Недостатком известного способа является то, что трудоемкость изготовления инструмента большая.

Цель изобретения - снижение трудоемкости изготовления протяжек.

Поставленная цель достигается тем, что на наружной поверхности оправки выполняют по меньшей мере одну винтовую канавку, в которой располагают проволоку из инструментального материала при помощи обоймы, которую затем закрепляют на оправке и обрабатывают под направляющую протяжки. Обойму изготавливают с окном и расположенной на ее внутренней поверхности винтовой канавкой, ответной винтовой канавке оправки. В винтовой канавке оправки образуют отверстие, одевают обойму на оправку, через окно пропускают проволоку и устанавливают ее в указанном отверстии, а затем осуществляют навивание проволоки путем относительного вращения и осевого перемещения обоймы. Проволоку обрезают по уровню наружной поверхности обоймы, а саму обойму закрепляют на оправке и ее наружную поверхность обрабатывают в диаметральный размер, равный размеру направляющей поверхности: При навивании проволоки обойму относительно оправки перемещают слева направо и закрепляют на месте, предусмотренном для задней направляющей, или справа налево и закрепляют на месте, предусмотренном для передней направляющей. Винтовую канавку на оправке образуют с наклоном к продольной оси. При навивании проволоку направляют. На оправке и обойме образуют дополнительно ответные друг другу винтовые канавки, при этом в обойме устанавливают количество проволок по количеству винтовых канавок. Параллельно с навиванием проволоки выполняют ее сварку.

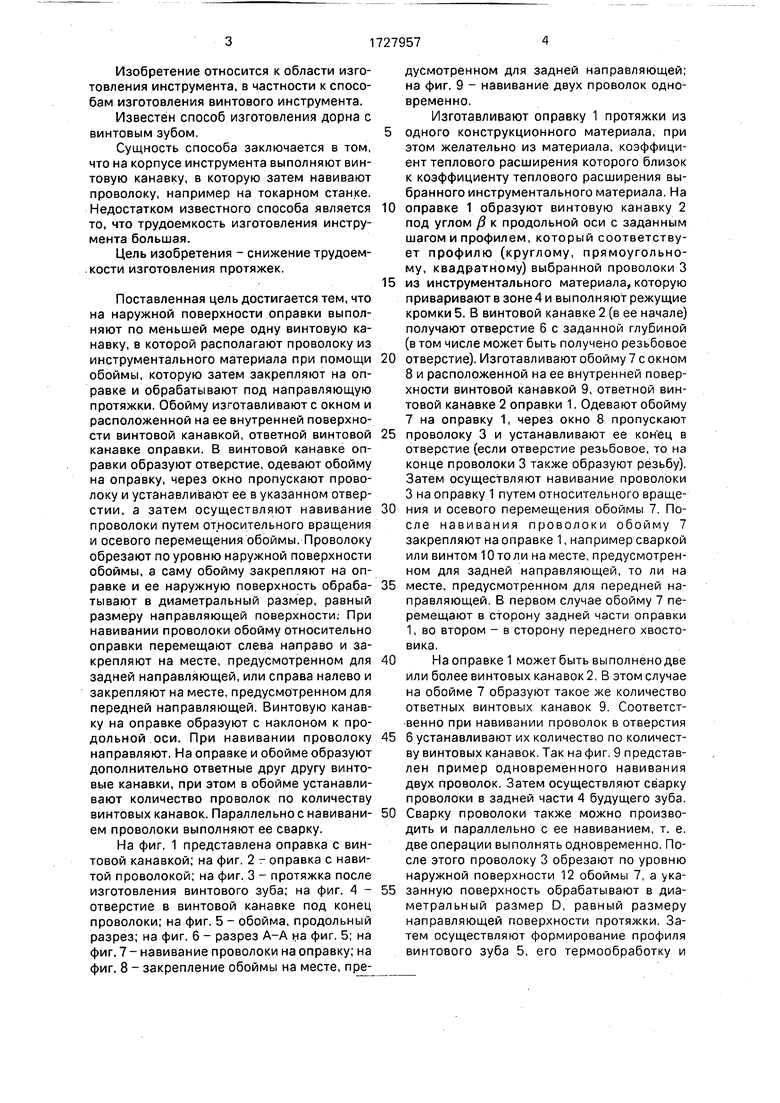

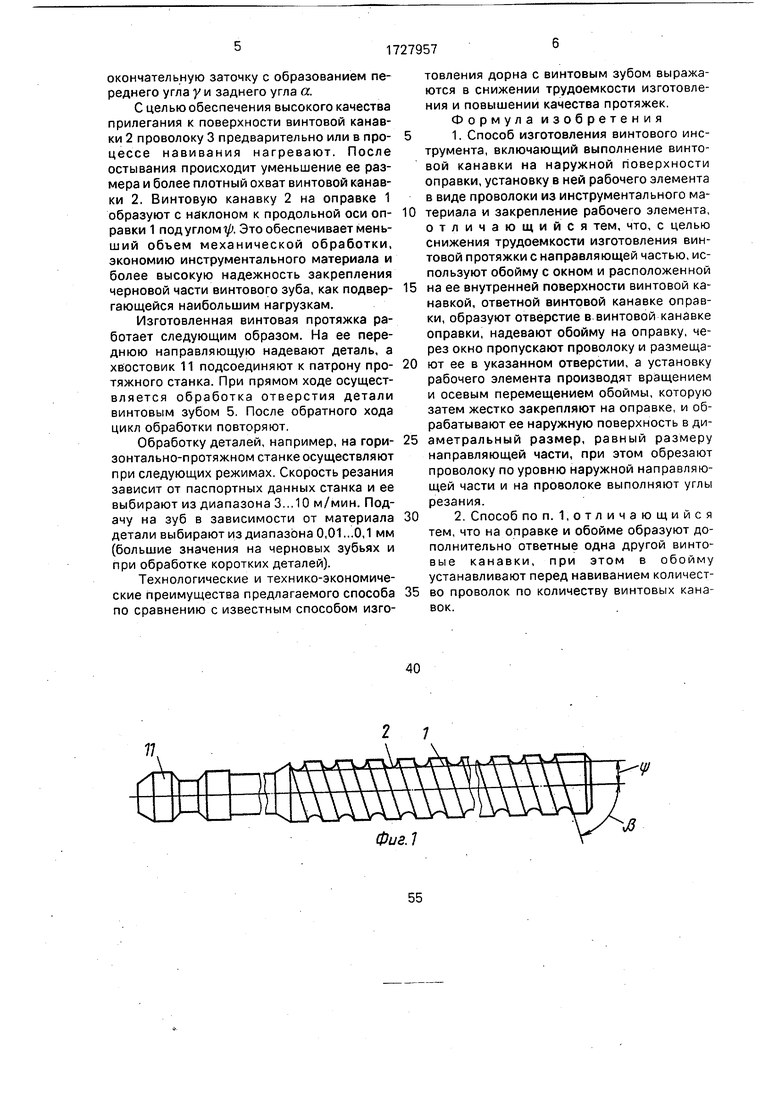

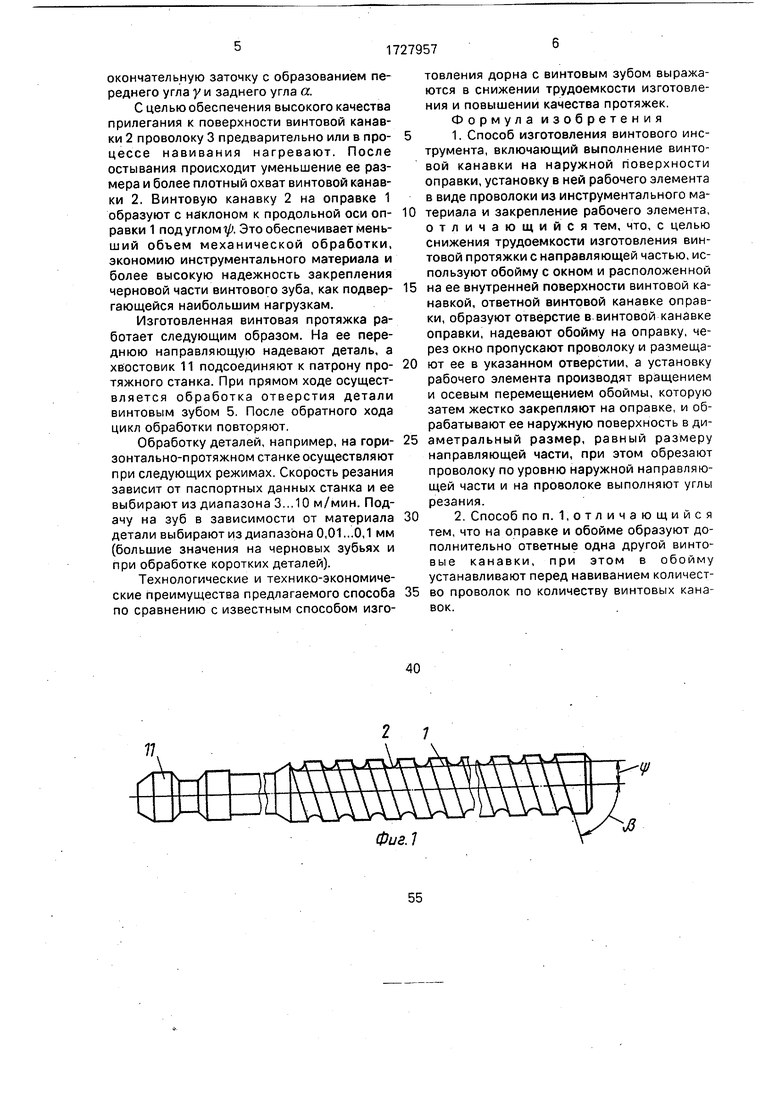

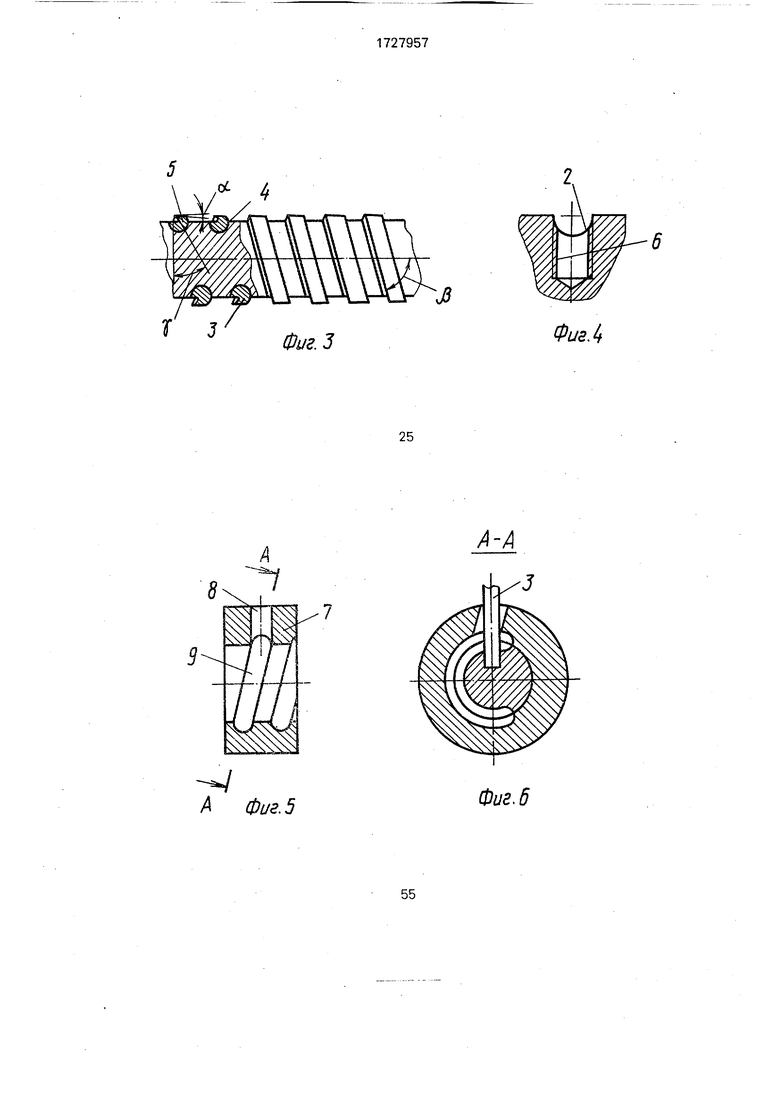

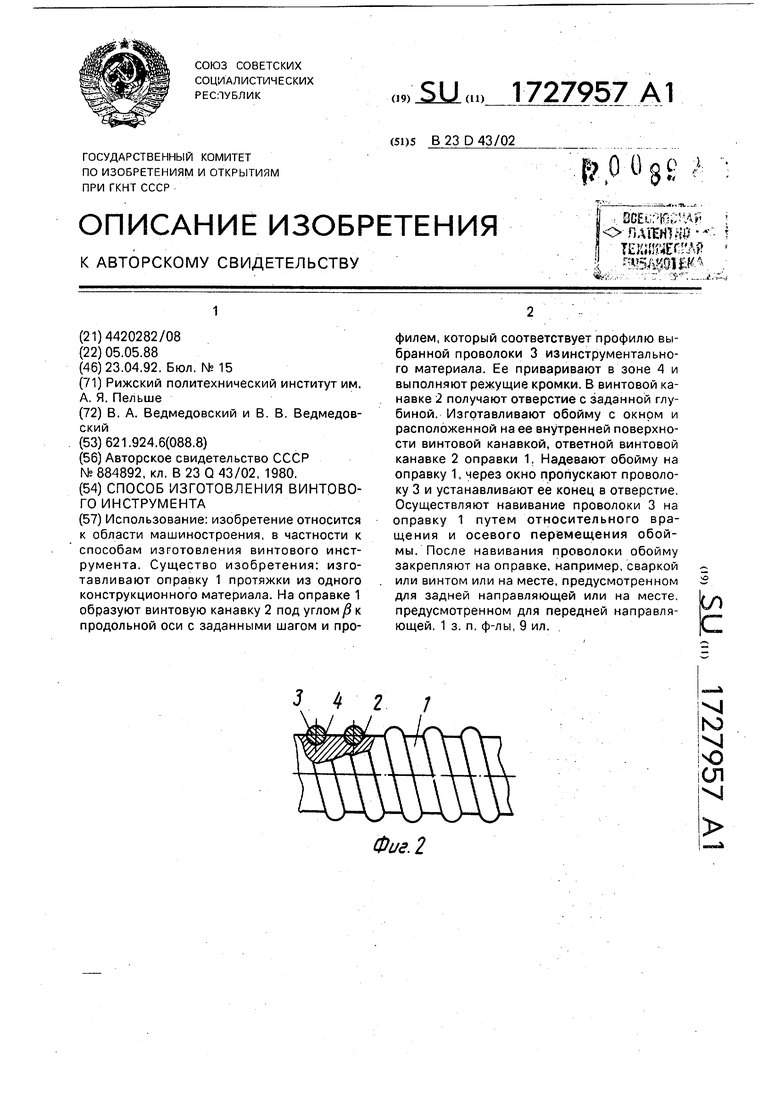

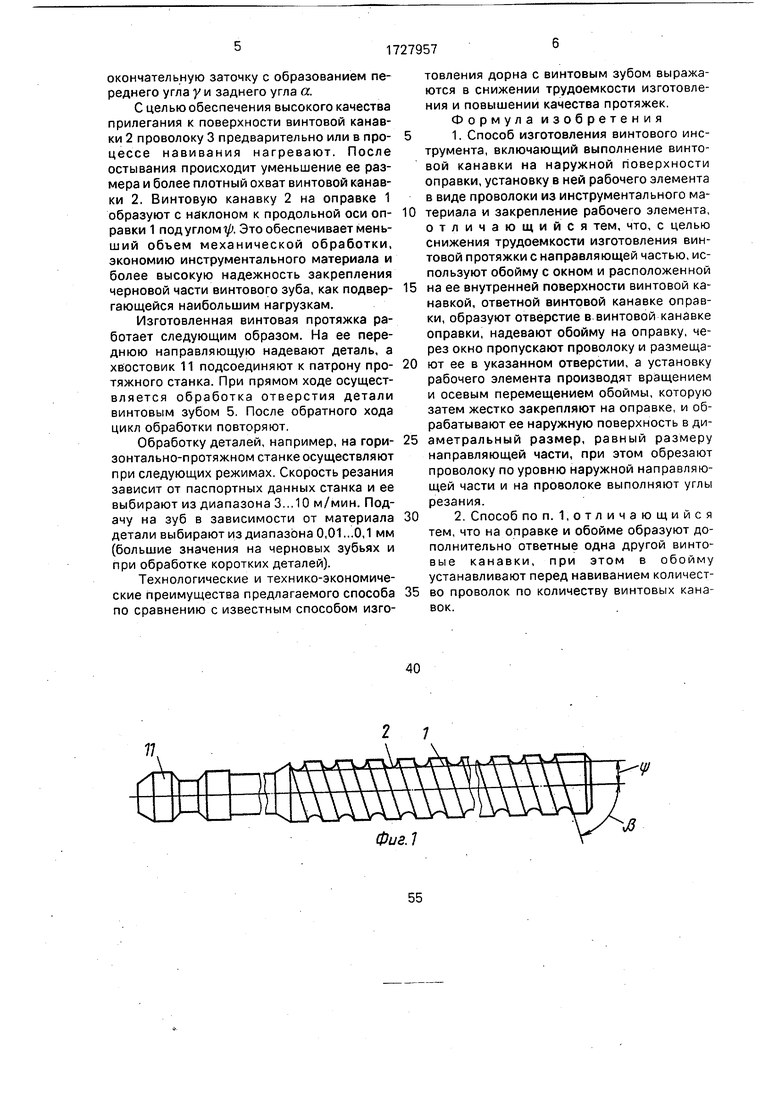

На фиг. 1 представлена оправка с винтовой канавкой; на фиг. 2 - оправка с навитой проволокой; на фиг. 3 - протяжка после изготовления винтового зуба; на фиг. 4 - отверстие в винтовой канавке под конец проволоки; на фиг. 5 - обойма, продольный разрез; на фиг. 6 - разрез А-А на фиг. 5; на фиг, 7 - навивание проволоки на оправку; на фиг. 8 - закрепление обоймы на месте, предусмотренном для задней направляющей; на фиг. 9 - навивание двух проволок одновременно.

Изготавливают оправку 1 протяжки из

одного конструкционного материала, при этом желательно из материала, коэффициент теплового расширения которого близок к коэффициенту теплового расширения выбранного инструментального материала. На

оправке 1 образуют винтовую канавку 2 под углом / к продольной оси с заданным шагом и профилем, который соответствует профилю (круглому, прямоугольному, квадратному) выбранной проволоки 3

из инструментального материала,которую приваривают в зоне 4 и выполняют режущие кромки 5. В винтовой канавке 2 (в ее начале) получают отверстие 6 с заданной глубиной (в том числе может быть получено резьбовое

отверстие). Изготавливают обойму 7 с окном 8 и расположенной на ее внутренней поверхности винтовой канавкой 9, ответной винтовой канавке 2 оправки 1. Одевают обойму 7 на оправку 1, через окно 8 пропускают

проволоку 3 и устанавливают ее кон ец в отверстие (если отверстие резьбовое, то на конце проволоки 3 также образуют резьбу). Затем осуществляют навивание проволоки 3 на оправку 1 путем относительного вращения и осевого перемещения обоймы 7. После навивания проволоки обойму 7 закрепляют на оправке 1, например сваркой или винтом Ютоли на месте, предусмотренном для задней направляющей, то ли на

месте, предусмотренном для передней направляющей. В первом случае обойму 7 перемещают в сторону задней части оправки 1, во втором - в сторону переднего хвостовика,

На оправке 1 может быть выполнено две или более винтовых канавок 2. В этом случае на обойме 7 образуют такое же количество ответных винтовых канавок 9. Соответственно при навивании проволок в отверстия

6 устанавливают их количество по количеству винтовых канавок. Так на фиг. 9 представлен пример одновременного навивания двух проволок. Затем осуществляют сварку проволоки в задней части 4 будущего зуба.

Сварку проволоки также можно производить и параллельно с ее навиванием, т. е. две операции выполнять одновременно. После этого проволоку 3 обрезают по уровню наружной поверхности 12 обоймы 7, а указанную поверхность обрабатывают в диаметральный размер D, равный размеру направляющей поверхности протяжки. Затем осуществляют формирование профиля винтового зуба 5, его термообработку и

окончательную заточку с образованием переднего угла у и заднего угла а.

С целью обеспечения высокого качества прилегания к поверхности винтовой канавки 2 проволоку 3 предварительно или в про- цессе навивания нагревают. После остывания происходит уменьшение ее размера и более плотный охват винтовой канавки 2. Винтовую канавку 2 на оправке 1 образуют с наклоном к продольной оси оп- равки 1 под углом tp. Это обеспечивает меньший объем механической обработки, экономию инструментального материала и более высокую надежность закрепления черновой части винтового зуба, как подвер- гающейся наибольшим нагрузкам.

Изготовленная винтовая протяжка работает следующим образом. На ее переднюю направляющую надевают деталь, а хвостовик 11 подсоединяют к патрону про- тяжного станка. При прямом ходе осуществляется обработка отверстия детали винтовым зубом 5. После обратного хода цикл обработки повторяют.

Обработку деталей, например, на гори- зонтально-протяжном станке осуществляют при следующих режимах. Скорость резания зависит от паспортных данных станка и ее выбирают из диапазона 3...10 м/мин. Подачу на зуб в зависимости от материала детали выбирают из диапазона 0,01...0,1 мм (большие значения на черновых зубьях и при обработке коротких деталей).

Технологические и технико-экономические преимущества предлагаемого способа по сравнению с известным способом изготовления дорна с винтовым зубом выражаются в снижении трудоемкости изготовления и повышении качества протяжек. Формула изобретения

1.Способ изготовления винтового инструмента, включающий выполнение винтовой канавки на наружной поверхности оправки, установку в ней рабочего элемента в виде проволоки из инструментального материала и закрепление рабочего элемента, отличающийся тем, что, с целью снижения трудоемкости изготовления винтовой протяжки с направляющей частью, используют обойму с окном и расположенной на ее внутренней поверхности винтовой канавкой, ответной винтовой канавке оправки, образуют отверстие в винтовой канавке оправки, надевают обойму на оправку, через окно пропускают проволоку и размещают ее в указанном отверстии, а установку рабочего элемента производят вращением и осевым перемещением обоймы, которую затем жестко закрепляют на оправке, и обрабатывают ее наружную поверхность в диаметральный размер, равный размеру направляющей части, при этом обрезают проволоку по уровню наружной направляющей части и на проволоке выполняют углы резания.

2.Способ по п. 1,отличающийся тем, что на оправке и обойме образуют дополнительно ответные одна другой винтовые канавки, при этом в обойму устанавливают перед навиванием количество проволок по количеству винтовых канавок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сборная протяжка | 1988 |

|

SU1570861A1 |

| Сборная режущая протяжка | 1988 |

|

SU1611608A1 |

| Способ получения неразъемного соединения деталей | 1985 |

|

SU1389977A1 |

| Деформирующая прошивка | 1988 |

|

SU1620276A1 |

| Прошивка | 1991 |

|

SU1794636A1 |

| Устройство для обработки трубных заготовок | 1982 |

|

SU1034855A1 |

| СБОРНАЯ ПРОТЯЖКА ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ | 1992 |

|

RU2078650C1 |

| Устройство для обработки протягиванием деталей типа втулки на горизонтально-протяжном станке | 1983 |

|

SU1135568A1 |

| Устройство для одновременной обработки наружных и внутренних поверхностей | 1988 |

|

SU1551526A1 |

| Способ образования резьбы на полой детали и устройство для его осуществления (его варианты) | 1983 |

|

SU1292889A1 |

Использование: изобретение относится к области машиностроения, в частности к способам изготовления винтового инструмента. Существо изобретения: изготавливают оправку 1 протяжки из одного конструкционного материала. На оправке 1 образуют винтовую канавку 2 под углом /3 к продольной оси с заданными шагом и профилем, который соответствует профилю выбранной проволоки 3 изинструментально- го материала. Ее приваривают в зоне 4 и выполняют режущие кромки. В винтовой канавке 2 получают отверстие с заданной глубиной. Изготавливают обойму с окном и расположенной на ее внутренней поверхности винтовой канавкой, ответной винтовой канавке 2 оправки 1. Надевают обойму на оправку 1, через окно пропускают проволоку 3 и устанавливают ее конец в отверстие. Осуществляют навивание проволоки 3 на оправку 1 путем относительного вращения и осевого перемещения обоймы. После навивания проволоки обойму закрепляют на оправке, например,сваркой или винтом или на месте, предусмотренном для задней направляющей или на месте, предусмотренном для передней направляющей. 1 з. п. ф-лы, 9 ил. сл

| Дорн | 1980 |

|

SU884892A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-04-23—Публикация

1988-05-05—Подача