Изобретение относится к обработке металлов давлением, а именно к обработке поверхностей пластическим деформированием.

Цель изобретения - расширение технологических возможностей за счет обработки деталей разной номенклатуры.

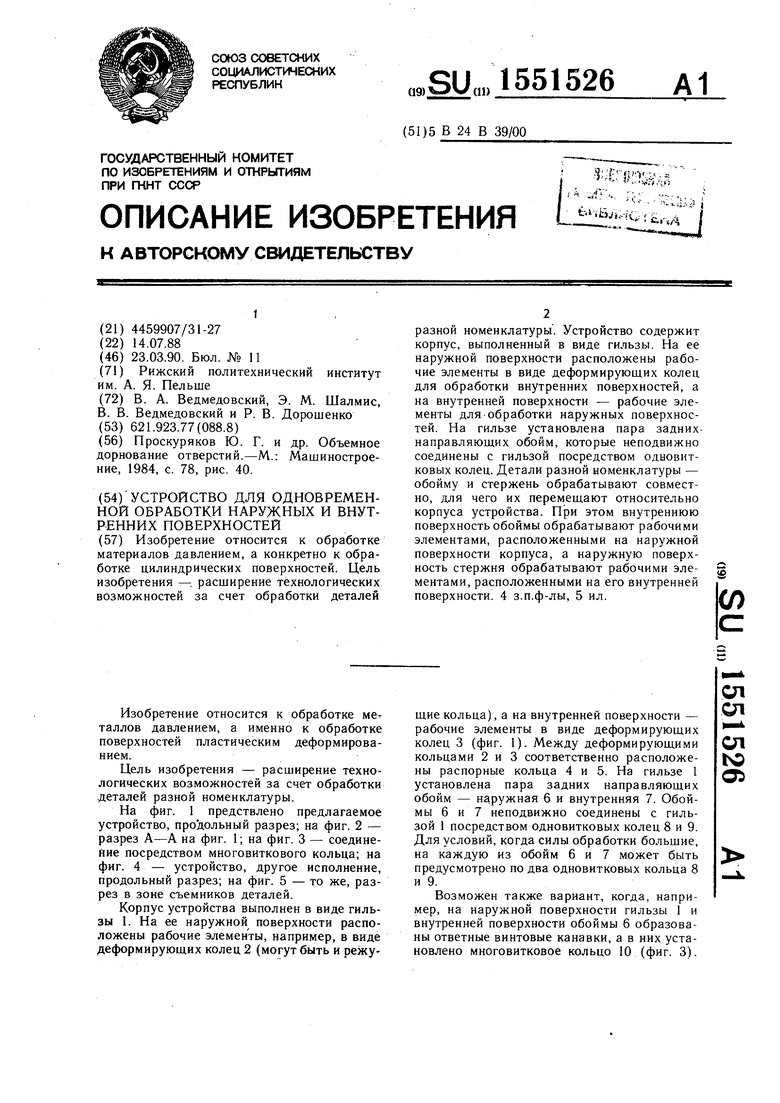

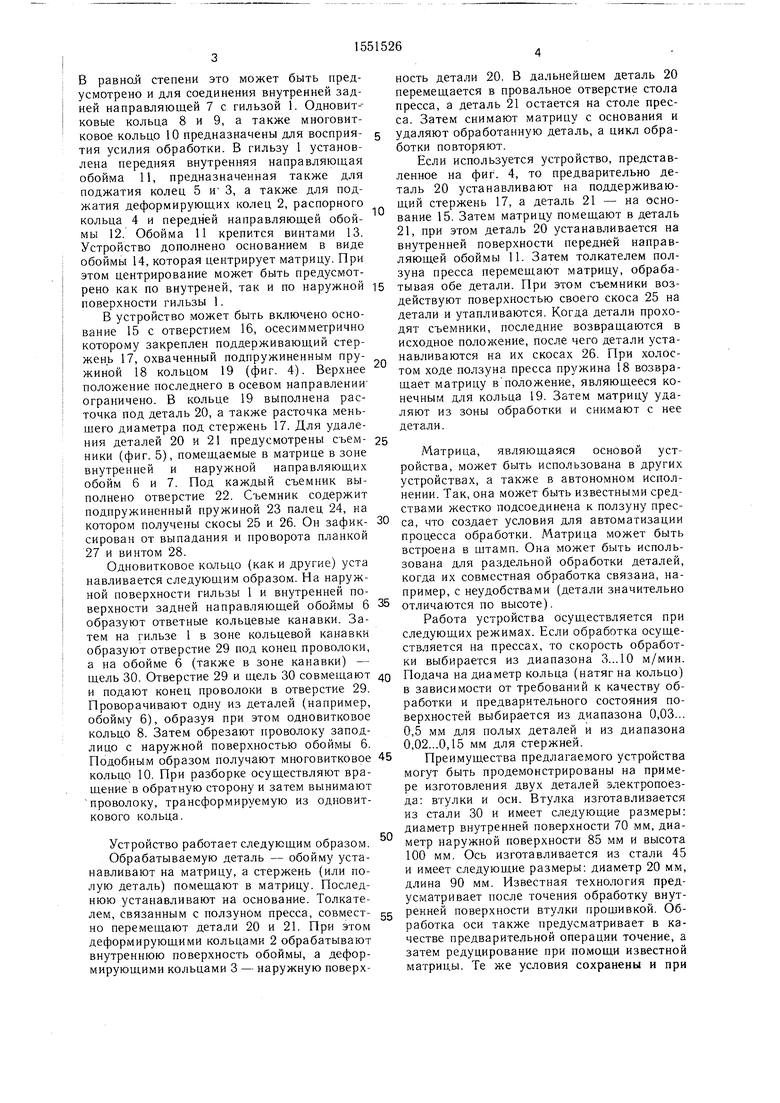

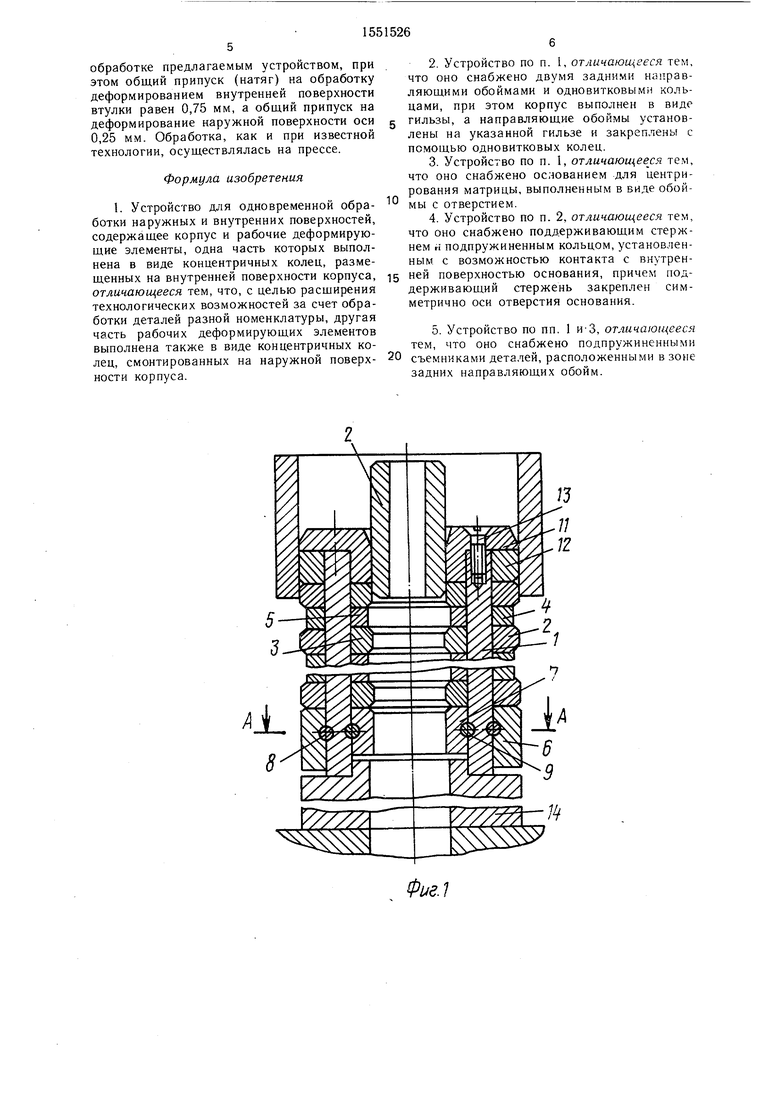

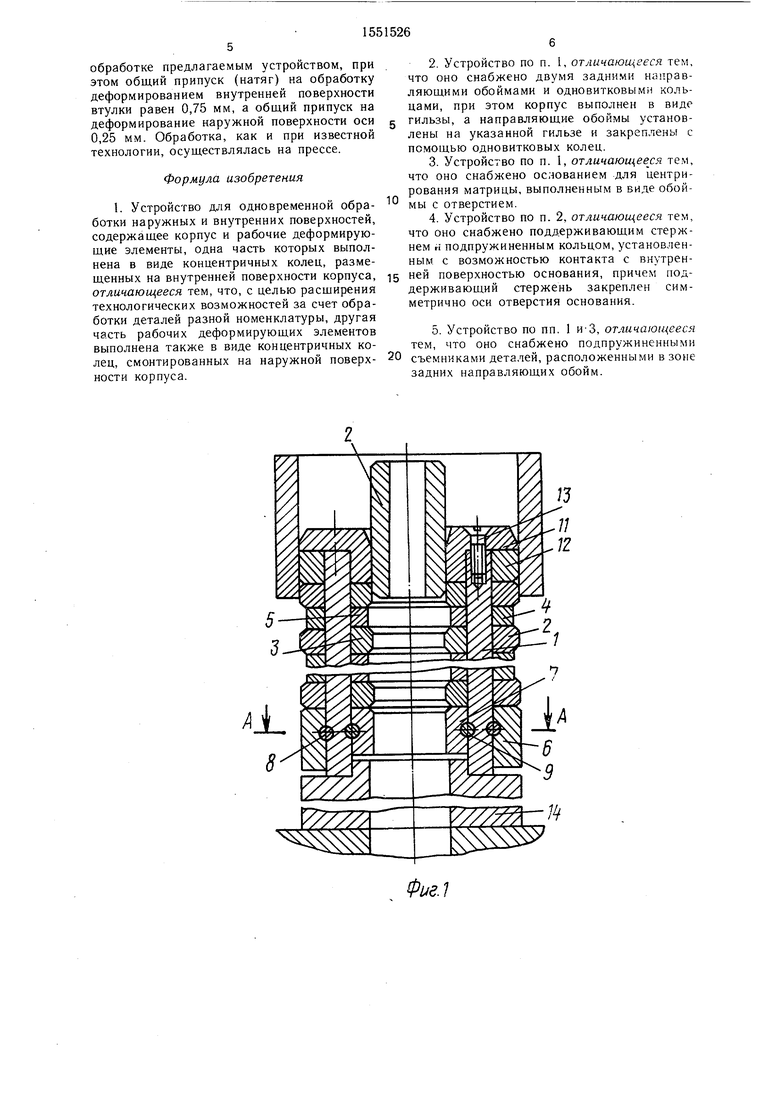

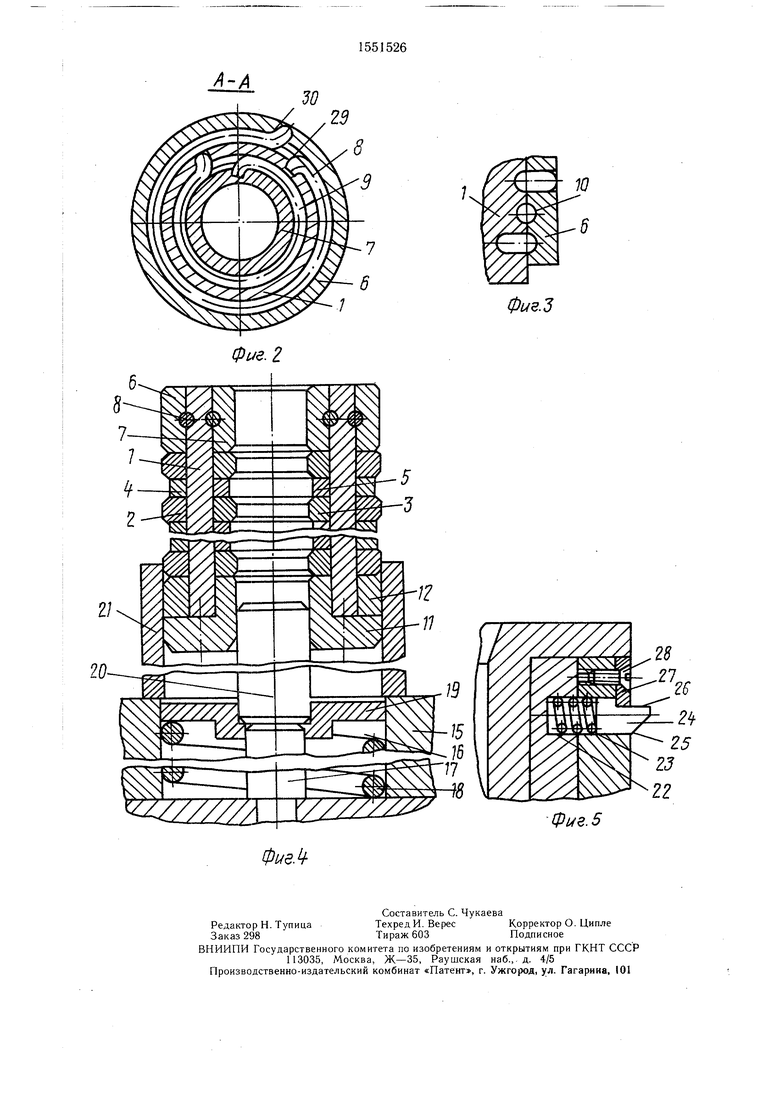

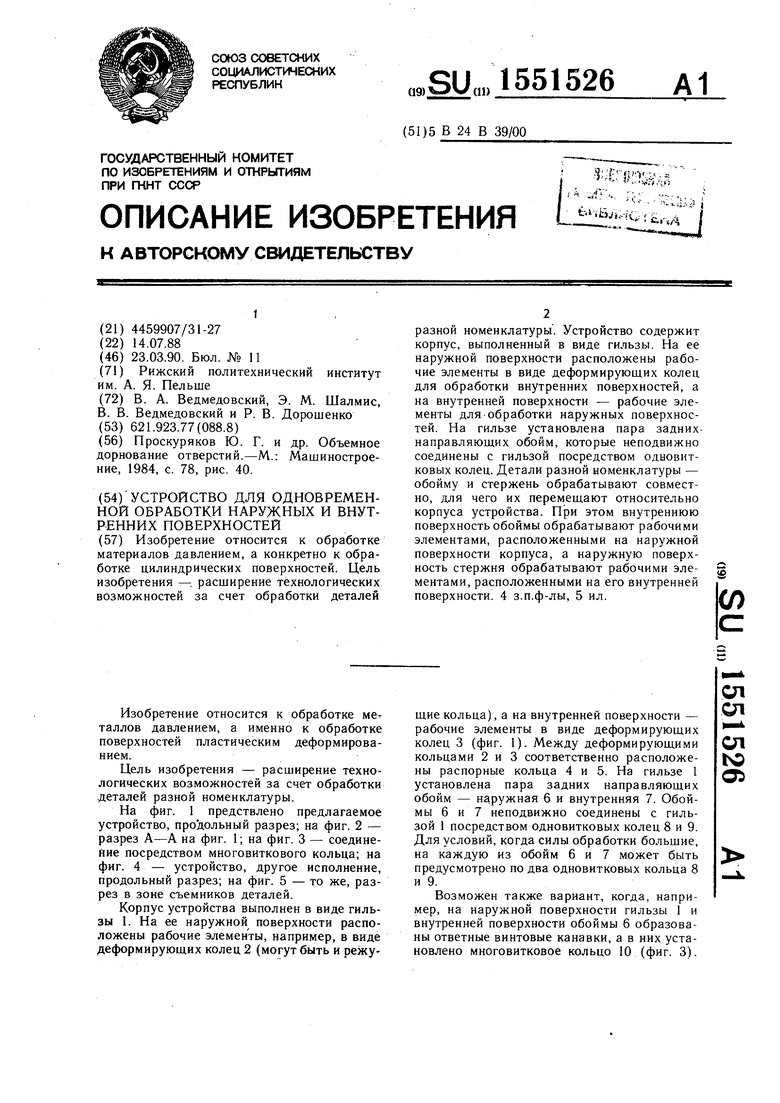

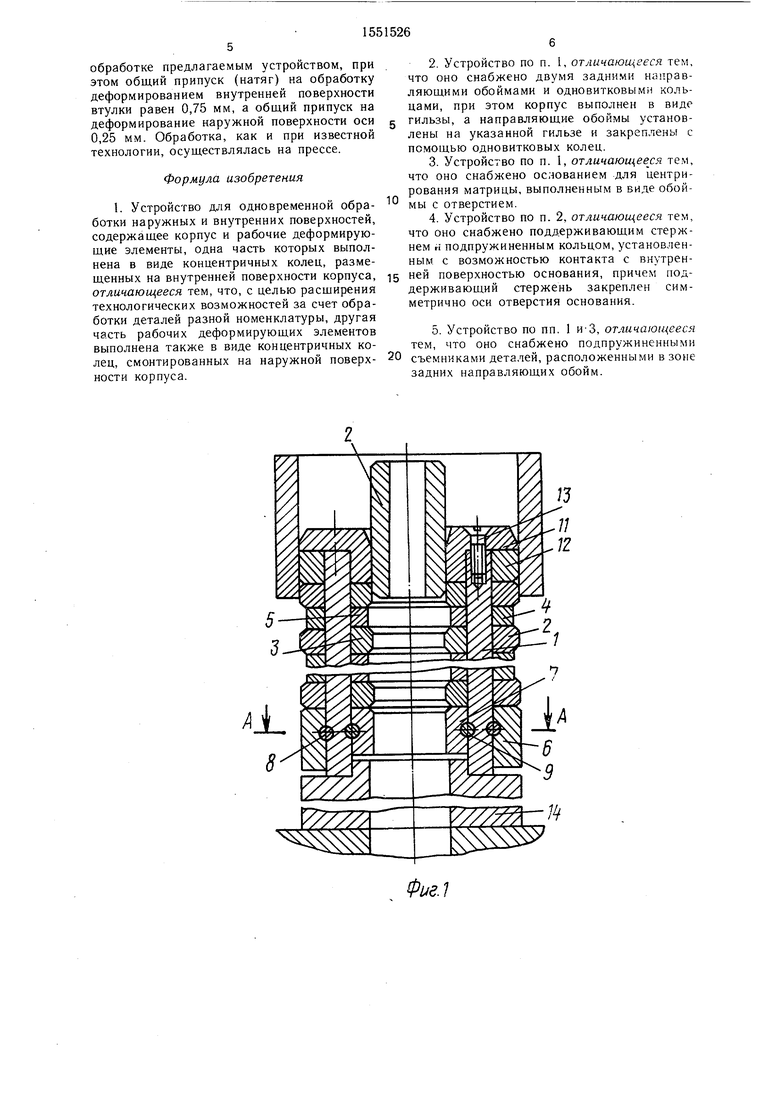

На фиг. 1 предствлено предлагаемое устройство, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - соединение посредством многовиткового кольца; на фиг. 4 - устройство, другое исполнение, продольный разрез; на фиг. 5 - то же, разрез в зоне съемников деталей.

Корпус устройства выполнен в виде гильзы 1. На ее наружной поверхности расположены рабочие элементы, например, в виде деформирующих колец 2 (могут быть и режущие кольца), а на внутренней поверхности - рабочие элементы в виде деформирующих колец 3 (фиг. 1). Между деформирующими кольцами 2 и 3 соответственно расположены распорные кольца 4 и 5 На гильзе 1 установлена пара задних направляющих обойм - наружная 6 и внутренняя 7. Обоймы 6 и 7 неподвижно соединены с гильзой 1 посредством одновитковых колец 8 и 9. Для условий, когда силы обработки большие, на каждую из обойм 6 и 7 может быть предусмотрено по два одновитковых кольца 8 и 9

Возможен также вариант, когда, например, на наружной поверхности гильзы 1 и внутренней поверхности обоймы 6 образованы ответные винтовые канавки, а в них установлено многовитковое кольцо 10 (фиг. 3).

СЛ

ел

ел to

О5

10

В равной степени это может быть предусмотрено и для соединения внутренней задней направляющей 7 с гильзой 1. Одновит-- ковые кольца 8 и 9, а также многовит- ковое кольцо 10 предназначены для восприя- 5 тия усилия обработки. В гильзу 1 установлена передняя внутренняя направляющая обойма 11, предназначенная также для поджатия колец 5 и 3, а также для под- жатия деформирующих колец 2, распорного кольца 4 и передней направляющей обоймы 12. Обойма И крепится винтами 13. Устройство дополнено основанием в виде обоймы 14, которая центрирует матрицу. При этом центрирование может быть предусмотрено как по внутреней, так и по наружной 15 поверхности гильзы 1.

В устройство может быть включено основание 15 с отверстием 16, осесимметрично

которому закреплен поддерживающий стержень 17, охваченный подпружиненным пружиной 18 кольцом 19 (фиг. 4). Верхнее положение последнего в осевом направлении ограничено. В кольце 19 выполнена расточка под деталь 20, а также расточка меньшего диаметра под стержень 17. Для удаления деталей 20 и 21 предусмотрены съем- 25 ники (фиг. 5), помещаемые в матрице в зоне внутренней и наружной направляющих обойм 6 и 7. Под каждый съемник выполнено отверстие 22. Съемник содержит подпружиненный пружиной 23 палец 24, на котором получены скосы 25 и 26. Он зафик- 30 сирован от выпадания и проворота планкой 27 и винтом 28.

Одновитковое кольцо (как и другие) уста навливается следующим образом. На наружной поверхности гильзы 1 и внутренней поверхности задней направляющей обоймы 6 35 образуют ответные кольцевые канавки. Затем на гильзе 1 в зоне кольцевой канавки образуют отверстие 29 под конец проволоки, а на обойме 6 (также в зоне канавки) - щель 30. Отверстие 29 и щель 30 совмещают 40 и подают конец проволоки в отверстие 29. Проворачивают одну из деталей (например, обойму 6), образуя при этом одновитковое кольцо 8. Затем обрезают проволоку заподлицо с наружной поверхностью обоймы 6. Подобным образом получают многовитковое 45 кольцо 10. При разборке осуществляют вращение в обратную сторону и затем вынимают 4 проволоку, трансформируемую из одновит- кового кольца.

Устройство работает следующим образом.

Обрабатываемую деталь - обойму устанавливают на матрицу, а стержень (или полую деталь) помещают в матрицу. Последнюю устанавливают на основание. Толкателем, связанным с ползуном пресса, совмест- 5§ но перемещают детали 20 и 21. При этом деформирующими кольцами 2 обрабатывают внутреннюю поверхность обоймы, а деформирующими кольцами 3 - наружную поверх

5 0

5 0 5

§

ность детали 20. В дальнейшем деталь 20 перемещается в провальное отверстие стола пресса, а деталь 21 остается на столе пресса. Затем снимают матрицу с основания и удаляют обработанную деталь, а цикл обработки повторяют.

Если используется устройство, представленное на фиг. 4, то предварительно деталь 20 устанавливают на поддерживающий стержень 17, а деталь 21 - на основание 15. Затем матрицу помещают в деталь 21, при этом деталь 20 устанавливается на внутренней поверхности передней направляющей обоймы 11. Затем толкателем ползуна пресса перемещают матрицу, обрабатывая обе детали. При этом съемники воздействуют поверхностью своего скоса 25 на детали и утапливаются. Когда детали проходят съемники, последние возвращаются в исходное положение, после чего детали устанавливаются на их скосах 26. При холостом ходе ползуна пресса пружина 18 возвращает матрицу в положение, являющееся конечным для кольца 19. Затем матрицу удаляют из зоны обработки и снимают с нее детали.

Матрица, являющаяся основой устройства, может быть использована в других устройствах, а также в автономном исполнении. Так, она может быть известными средствами жестко подсоединена к ползуну пресса, что создает условия для автоматизации процесса обработки. Матрица может быть встроена в штамп. Она может быть использована для раздельной обработки деталей, когда их совместная обработка связана, например, с неудобствами (детали значительно отличаются по высоте).

Работа устройства осуществляется при следующих режимах. Если обработка осуществляется на прессах, то скорость обработки выбирается из диапазона 3...10 м/мин. Подача на диаметр кольца (натяг на кольцо) в зависимости от требований к качеству обработки и предварительного состояния поверхностей выбирается из диапазона 0,03... 0,5 мм для полых деталей и из диапазона 0,02...0,15 мм для стержней.

Преимущества предлагаемого устройства могут быть продемонстрированы на примере изготовления двух деталей электропоезда: втулки и оси. Втулка изготавливается из стали 30 и имеет следующие размеры: диаметр внутренней поверхности 70 мм, диаметр наружной поверхности 85 мм и высота 100 мм. Ось изготавливается из стали 45 и имеет следующие размеры: диаметр 20 мм, длина 90 мм. Известная технология предусматривает после точения обработку внутренней поверхности втулки прошивкой. Обработка оси также предусматривает в качестве предварительной операции точение, а затем редуцирование при помощи известной матрицы. Те же условия сохранены и при

обработке предлагаемым устройством, при этом общий припуск (натяг) на обработку деформированием внутренней поверхности втулки равен 0,75 мм, а общий припуск на деформирование наружной поверхности оси 0,25 мм. Обработка, как и при известной технологии, осуществлялась на прессе.

Формула изобретения

1. Устройство для одновременной обработки наружных и внутренних поверхностей, содержащее корпус и рабочие деформирующие элементы, одна часть которых выполнена в виде концентричных колец, размещенных на внутренней поверхности корпуса, отличающееся тем, что, с целью расширения технологических возможностей за счет обработки деталей разной номенклатуры, другая часть рабочих деформирующих элементов выполнена также в виде концентричных колец, смонтированных на наружной поверхности корпуса.

2.Устройство по п. 1, отличающееся тем, что оно снабжено двумя задними направляющими обоймами и одновитковымн кольцами, при этом корпус выполнен в виде гильзы, а направляющие обоймы установлены на указанной гильзе и закреплены с помощью одновитковых колец.

3.Устройство по п. 1, отличающееся тем, что оно снабжено основанием для центрирования матрицы, выполненным в виде обоймы с отверстием.

4.Устройство по п. 2, отличающееся тем, что оно снабжено поддерживающим стержнем « подпружиненным кольцом, установленным с возможностью контакта с внутренней поверхностью основания, причем поддерживающий стержень закреплен симметрично оси отверстия основания.

5. Устройство по пп. 1 и-3, отличающееся тем, что оно снабжено подпружиненными съемниками деталей, расположенными в зоне задних направляющих обойм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ образования резьбы на полой детали и устройство для его осуществления (его варианты) | 1983 |

|

SU1292889A1 |

| Устройство для сборки охватываемой и охватывающей деталей | 1986 |

|

SU1318384A1 |

| Устройство для калибровки полых деталей | 1983 |

|

SU1207550A1 |

| Устройство для упрочняюще-чистовой обработки наружных цилиндрических поверхностей неполых деталей | 1987 |

|

SU1632754A1 |

| Устройство для обработки штучных заготовок | 1987 |

|

SU1470395A1 |

| Устройство для обжима полых деталей | 1982 |

|

SU1044389A1 |

| Прошивка | 1991 |

|

SU1794636A1 |

| Устройство для обработки полых деталей | 1987 |

|

SU1484399A1 |

| Устройство для протягивания наружных поверхностей | 1986 |

|

SU1404208A1 |

| Устройство для обработки деталей типа втулки | 1983 |

|

SU1135569A1 |

Изобретение относится к обработке материалов давлением, а конкретно к обработке цилиндрических поверхностей. Цель изобретения - расширение технологических возможностей за счет обработки деталей разной номенклатуры. Устройство содержит корпус, выполненный в виде гильзы. На ее поверхности расположены рабочие элементы в виде деформирующих колец для обработки внутренних поверхностей, а на внутренней поверхности - рабочие элементы для обработки наружных поверхностей. На гильзе установлена пара задних направляющих обойм, которые неподвижно соединены с гильзой посредством одновитковых колец. Детали разной номенклатуры - обойму и стержень обрабатывают совместно, для чего их перемещают относительно корпуса устройства. При этом внутреннюю поверхность обоймы обрабатывают рабочими элементами, расположенными на наружной поверхности корпуса, а наружную поверхность стержня обрабатывают рабочими элементами, расположенными на его внутренней поверхности. 4 з.п. ф-лы, 5 ил.

Фиг.1

А-А

2В

фие.2

Фиа.3

22

Фие.5

| Проскуряков Ю | |||

| Г | |||

| и др | |||

| Объемное дорнование отверстий.-М : Машиностроение, 1984, с | |||

| Парный автоматический сцепной прибор для железнодорожных вагонов | 0 |

|

SU78A1 |

Авторы

Даты

1990-03-23—Публикация

1988-07-14—Подача