Изобретение относится к производству огнеупоров для высокотемпературных тепловых агрегатов черной металлургии, в частности для горячего ремонта футеровки патрубков циркуляционных и порционных вакууматоров.

Целью изобретения является увеличение прочности сцепления торкрет-массы с футеровкой и повышение стойкости торкрет-слоя.

Пример. Образцы торкрет-масс готовят в смесительных бегунах. Компоненты отвешивают на платформенных весах. В бегуны загружают периклазовый порошок марки ППК-85, высокотемпературный каменноугольный молотый пек и серу. Компоненты перемешивают 5 мин, затем вводят диаммофос. После 3 мин обработки вводят нигрол и керосин осветительный, масло для

пропитки древесины. Общее время перемешивания массы не менее 15 мин.

Проверку возникающего положительного эффекта проводят на массах различного вещественного состава.

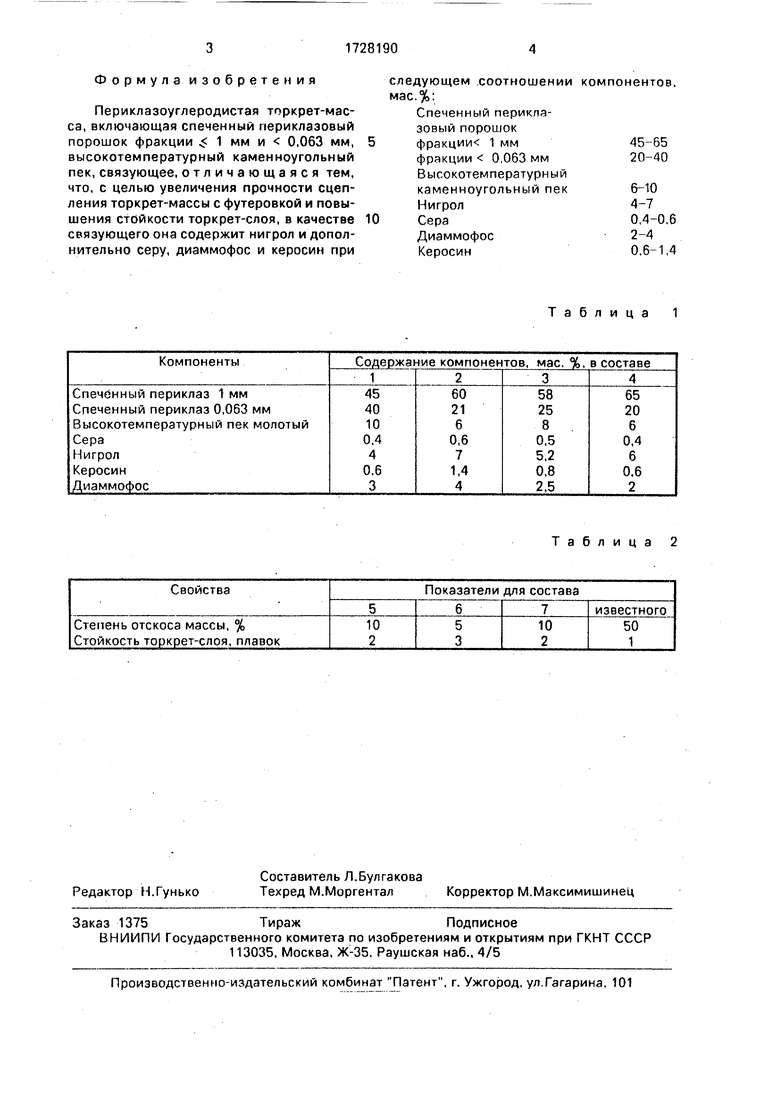

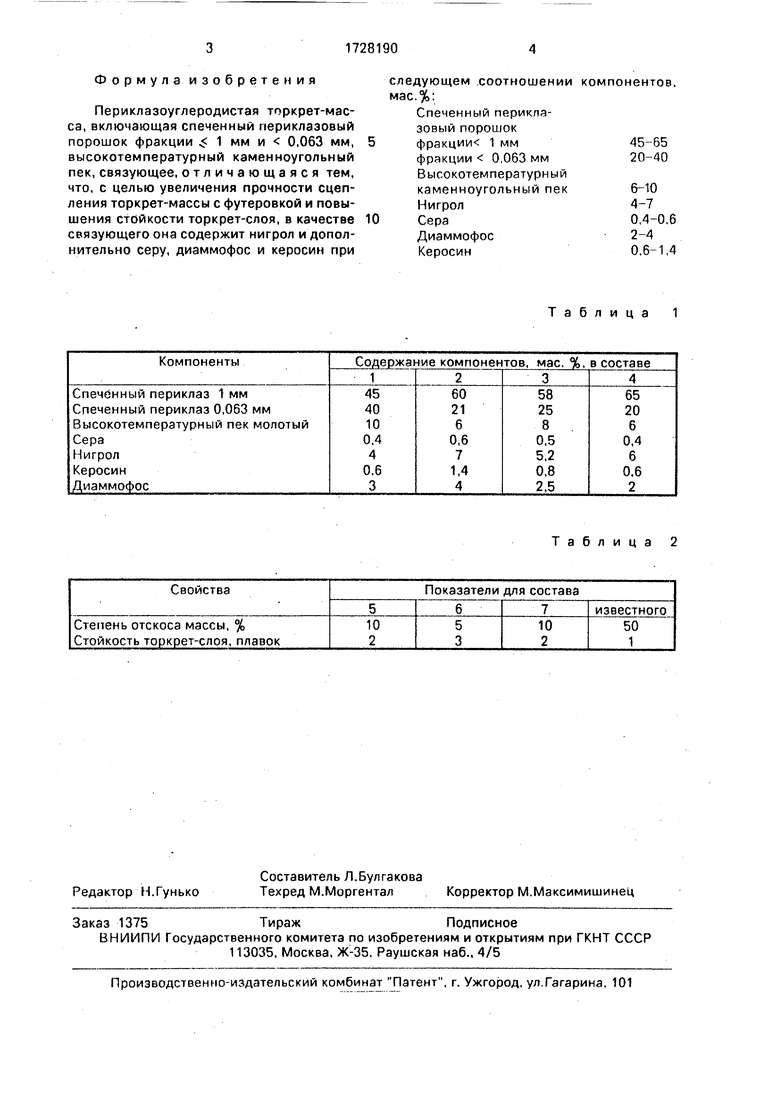

Состав масс представлен в табл,1.

Проводят испытания изготовленных опытных партий торкрет-масс (по 100 кг каждого состава). Определяют степень сцепления и стойкости торкрет-слоя.

Степень сцепления определяют как процент отскока путем взвешивания осыпавшейся массы после нанесения ее на футеровку посредством торкрет-машины. Вычисляют процент осыпавшейся массы от общего количества массы, поступившей в торкрет-машину.

Стойкость торкрет-слоя определяют визуально после каждой плавки.

Результаты испытаний приведены в табл.2.

с/

С

vj го со

ю

Q

Формула, изобретения

Периклазоуглеродистая торкрет-масса, включающая спеченный периклазовый порошок фракции 1 мм и 0,063 мм, высокотемпературный каменноугольный пек, связующее, отличающаяся тем, что, с целью увеличения прочности сцепления торкрет-массы с футеровкой и повышения стойкости торкрет-слоя, в качестве связующего она содержит нигрол и дополнительно серу, диаммофос и керосин при

0

следующем .соотношении компонентов, мас.%:

Спеченный периклазовый порошок

фракции 1 мм45-65

фракции 0,063 мм20-40 Высокотемпературный

каменноугольный пек6-10

Нигрол4-7

Сера0,4-0,6

Диаммофос2-4

Керосин0,6-1,4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1999 |

|

RU2155732C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОУГЛЕРОДИСТЫХ ОГНЕУПОРОВ | 1998 |

|

RU2155731C2 |

| МАГНЕЗИАЛЬНАЯ ТОРКРЕТ-МАССА | 2011 |

|

RU2465245C1 |

| ОГНЕУПОРНАЯ ЗАПРАВОЧНАЯ МАССА | 2022 |

|

RU2805678C1 |

| ОГНЕУПОРНАЯ МАССА | 2007 |

|

RU2379255C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНОЙ ОГНЕУПОРНОЙ МАССЫ ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ | 2008 |

|

RU2383512C1 |

| Огнеупорная масса для горячего ремонта углеродсодержащей футеровки | 1981 |

|

SU1130553A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОУГЛЕРОДИСТЫХ ОГНЕУПОРОВ | 1997 |

|

RU2114799C1 |

| МАГНЕЗИАЛЬНАЯ МАССА ДЛЯ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ | 2005 |

|

RU2292321C1 |

| МАГНЕЗИАЛЬНО-УГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2108991C1 |

Изобретение относится к периклазоуг- леродистым торкрет-массам, используемым для горячего ремонта футеровки металлургических агрегатов. Цель изобретения - увеличение прочности сцепления торкрет-массы с футеровкой и повышение стойкости торкрет-слоя. Масса содержит, мае.%: периклаз спеченный фр. 1 мм 45- 65; фр. 0,063 мм 20-40; высокотемпературный каменноугольный пек 6-10, нигрол 4-7, сера 0,4-0,6, диаммофос 2-4, керосин 0,6- 1,4, Степень отскока массы 5-10%: стойкость торкрет-слоя 2-3 плавки. 2 табл.

Таблица 1

Таблица 2

| Масса для конвертерных огнеупоров | 1987 |

|

SU1451130A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Огнеупорная масса | 1979 |

|

SU1278339A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-04-23—Публикация

1990-03-21—Подача