(Л

с

Изобретение относится к металлургии, в частности к изготовлению смо- лодоломитовых пекодоломитовых, перик- лазоизвестковых безобжиговьгх на смоляной связке огнеупоров, например, для футеровки кислородных конвертеров.

Цель изобретения повьшение точности, плотности, стойкости футеров. ки и увеличение содержания остаточного углерода

Ввод в массу двух одновременно связующих, . пекового кокса и высокотемпературного пека, позволяет производить равномерное распределение связки между зернами доломита и магнезитовым порошком, входящих в состав массы для прессования конвертерных изделий. Кроме того-, эти связующие способствуют равномерному обволакиванию зерен доломита связующей пленкой, что ведет при прессовании к увеличению удельного веса, плотное ти кажущейся готовых изделий, Возрас тает значительно предел прочности пр сжатии и уменьшается значительно пористость, что ведет в момент эксплуатации конвертера к повышению щлако- устойчивости, Уменьщение пор в гото- вых изделиях исключает вымывание зерен в процессе продувки плавки, следовательно, возрастает далакоустойчи

0

5

/5 30

вость огнеупоров вследствие образования неактивных шлаков, в конечном итоге все это ведет к повыщению стойкости футеровки кислородных конвертеров.

Изготовление массы выполняли в смоледоломитном отделении кислородно- конвертерного цеха Ждановского металлургического комбината им.Ильича. Смешение и замес массы осуществляли по общепринятой технологии (ТИО-227- 0-01-86), время перемешивания 25 - 30 мин, а усилие прессования не ниже 1350-1450 кг/см в зависимости от марки изделия (размеров).

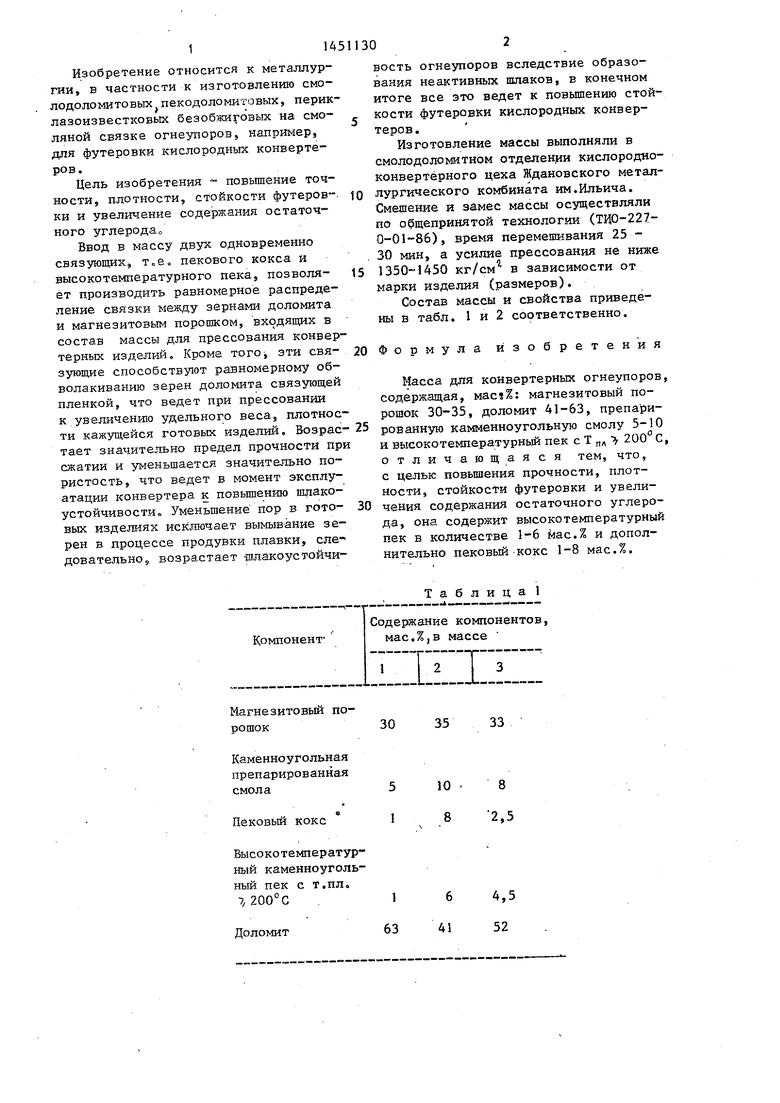

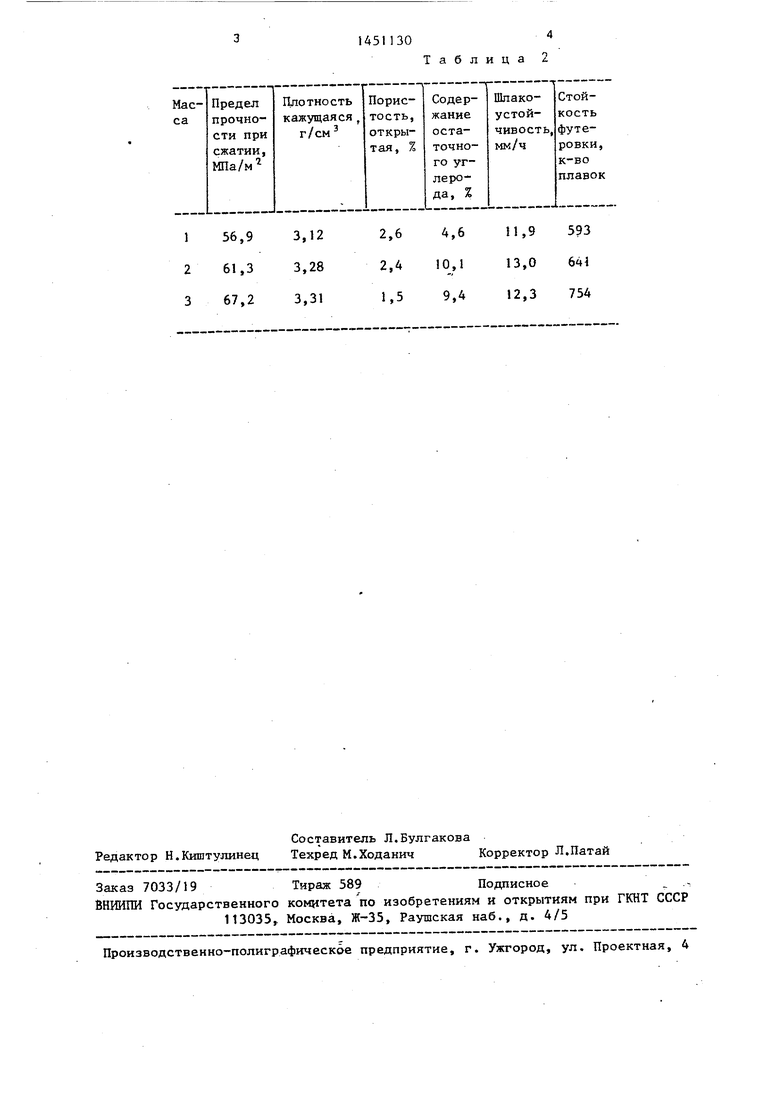

Состав массы и свойства приведены в табл. 1 и 2 соответственно.

/5 30

20 Формула

изобретения

Масса для конвертерных огнеупоров, содержащая, магнезитовый порошок 30-35, доломит 41-63, препарированную камменноугольную смолу 5-jO и высокотемпературный пек с Т „л 200 С, отличающаяся тем, что, с целью повьш1ения прочности, плотности, стойкости футеровки и увеличения содержания остаточного углерода, она содержит высокотемпературный пек в количестве 1-6 йас.% и дополнительно пековый-кокс 1-8 мас.%.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления огнеупорных изделий | 1981 |

|

SU1054329A1 |

| Шихта для огнеупоров | 1988 |

|

SU1615166A1 |

| Масса для смолосвязанных изделий | 1979 |

|

SU833867A1 |

| Шихта для изготовления огнеупорных изделий | 1984 |

|

SU1310370A1 |

| Способ получения смолосвязанных огнеупорных изделий преимущественно для конвертеров | 1986 |

|

SU1353758A1 |

| Способ изготовления смоло- или пекосвязанных огнеупоров | 1983 |

|

SU1339107A1 |

| Способ получения смоло- и пекосвязанных огнеупоров | 1976 |

|

SU555077A1 |

| МАГНЕЗИАЛЬНО-УГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2108991C1 |

| Масса для изготовления безобжиговых огнеупорных изделий | 1987 |

|

SU1470725A1 |

| Торкрет-масса для горячего ремонта кислородных конверторов | 1982 |

|

SU1031950A1 |

Изобретение относится к массам для футеровки кислородных конвертеров. Цель изобретения - повьпзение прочности, плотности, стойкости футеровки и увеличение содержания остаточного углерода. Масса содержит, мас.%: магнезитовый порошок 30-35} доломит 41-61; препарированная камен- ноугольн ая смола 5-10; высокотемпературный пек l-6i пековый кокс 1-8, Предел прочности массы при сжатии 56,9-67,2 МПа/м , плотность кажущаяся 3,12-3,31 г/см , стойкость (к-во плавок) 593-754, шлакоустойчивость 11,9-13 мм/ч, содержание остаточного углерода 4,6-10,1%. 2 табл.

Магнезитовый по- рощок

Каменноугольная препарированная смола

Пековый кокс

Высокотемпературный каменноугольный пек с т.пл. 7, 200° С

Доломит

35

10 8

33

8 2,5

6

41

4,5 52

56,9

61,3

67,2

3,122,64,6

3,282,4 10,1

3,311,59.4

Таблица 2

11,9 593 13,0 641 12,3 754

| Шихта для изготовления огнеупорных изделий | 1977 |

|

SU618359A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Узел разветвления энерговодосбросного тракта гидроэлектростанции | 1981 |

|

SU933867A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-01-15—Публикация

1987-01-19—Подача