1

Изобретение относится к производству теплоизоляционных материалов, конкретно к составам смесей и способу изготовления теплоизоляционных изделий, и может быть использовано в промышленности строительных материалов при переработке промьпшт.ениых отходов.

Цель изобретения - повышение прочности и термостойкости изделий.

Отработанный совелит представляет собой использованный на предприятиях энергетики (электростанциях, ТЭЦ, городских тепловых сетях и т.п.) пли

точный совелит, относящийся к асбест- 5 неродной массы. Затем вводят отрабо- содержащим материалам. Совелит полу- танный совелит (перемащивают 2 - чают обработкой смеси асбеста и доломита. Асбест - природный минерал с преобладанием в составе магниевого

3 мин) и добавку гидролизного лигнина. Массу перемещивают 3-8 мин. Как

совелитйвые отходы, так и гидролиз- гидросиликата, доломит - двойной кар- 20 ный лигнин технологически легко смебонат кальция и магния. Асбест служит армирук1щей добавкой. После обработки доломита - обжига, гащения, карбонизации - масса проваривается и подвергается перекристаллизации магниевых соединений с последующим формованием плит. Совелитовые плиты водостойки и биостойки, объемная масс а в сухом виде 350-400 кг/м, срок службы плит 1-3 года, после чего их выб- расьтают в отвалы из-за разрушения структуры - появления примесей окиси магния и каустического доломита MgO. в результате длительной

шиваются с глинистой массой. Этому способствует и фракционный состав гидролизного, лигнина, %:

25

Более 10 мм 10-7 мм

7-5 мм

5-3 3-2 2 -1

мм мм мм

30

1-0,5 мм Менее 0,5 мм

12

И

10,5

18

10,5

14

10

14

Массу пластичным литьем помещают в металлические формы размерами 20x20x20 мм. Образцы изделий непро4,....--,,.

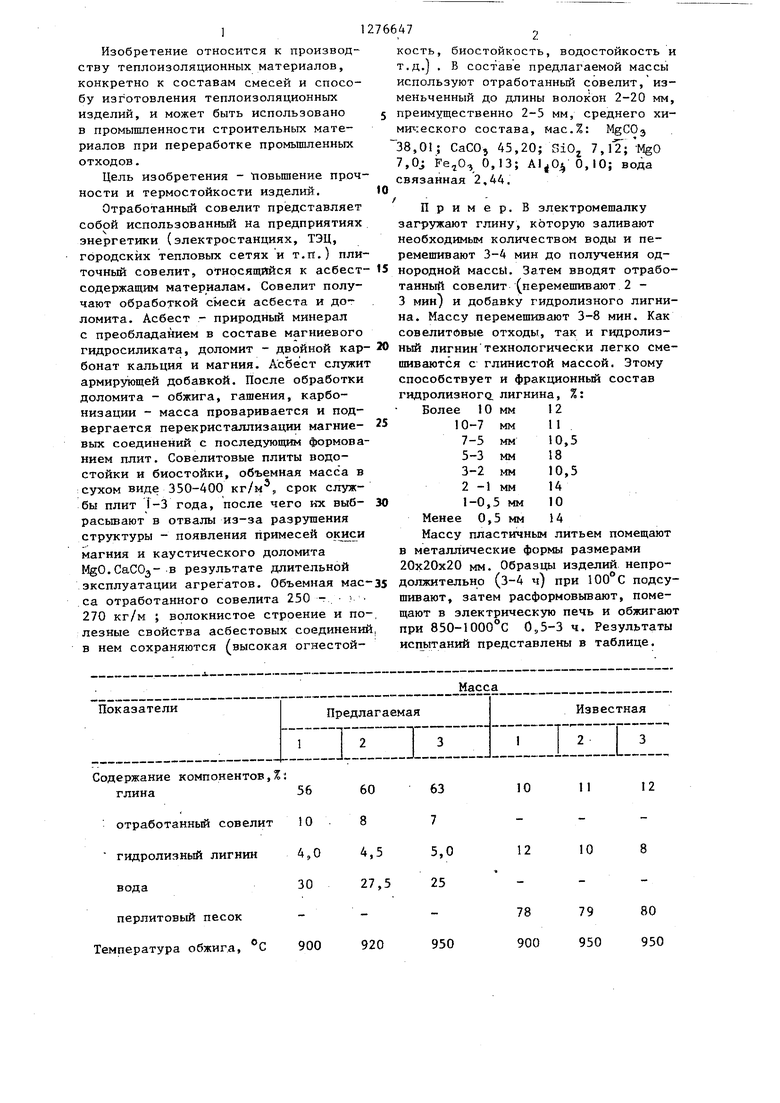

эксплуатации агрегатов. Объемная мас-35 должительно (3-4 ч) при 100 С подсуса отработанного совелита 250 -. 270 кг/м ; волокнистое строение и по-, лезные свойства асбестовых соединений, в нем сохраняются (высокая огнестойСодержание компонентов,%:

глина

отработанньА совелит

гидролизный лигнин

вода

перлитовый песокТемпература обжига, °С

2

кость, биостойкость, водостойкость и т.д. . в составе предлагаемой массы используют отработанный совелит, из- меньченный до длины волокон 2-20 мм, преимущественно 2-5 мм, среднего хими :еского состава, мас.%: MgCOg 38,01; СаСО, 45,20; SiO 7,lT;-MgO 7,0j , 0,13; 0,10; вода связанная 2,44.

Пример. В злектромешалку загружают глину, которую заливают Необходимым количеством воды и перемешивают 3-4 мин до получения однеродной массы. Затем вводят отрабо- танный совелит (перемащивают 2 -

3 мин) и добавку гидролизного лигнина. Массу перемещивают 3-8 мин. Как

шиваются с глинистой массой. Этому способствует и фракционный состав гидролизного, лигнина, %:

5

Более 10 мм 10-7 мм

7-5 мм

5-3 3-2 2 -1

мм мм мм

1-0,5 мм Менее 0,5 мм

12

И

10,5

18

10,5

14

10

14

Массу пластичным литьем помещают в металлические формы размерами 20x20x20 мм. Образцы изделий непро--,,.

шивают, затем расформовывают, помещают в электрическую печь и обжигают при 850-1000°С 0,5-3 ч. Результаты испь1таний представлены в таблице.

11 10

79 950

12

80 950

Продолжительность обжига, ч211211

Объемная масса, кг/м 350 400 420 280 320 340

Прочность при сжатии, .

МПа7,5 10 12,5 0,4 0,7 1,0

Пористость, %58 -55 53 70 68 60

Термостойкость при 900 С,

количество теплосмен 100 100 100 35 40. 55

Коэффициент теплопроводности, Вт/(м.К) 0,065 0,067 0,067 0,063 0,065 0,068

Технико-экономическая эффектив-гидролизный лигнин, добавку, о т л иность иэобретеиия достигается зачающаяся тем, чГо, с целью

счет изготовления строительных изде-повышения прочности и термостойкости, ЛИЙ, отличающихся повышенным качест- в качестве добавки она содержит отвом и небольшой стоимостью, экономииработанный совелит и дополнительно

материалов (использованием взаменводу при следующем соотношении ком- дорогостоящего порообразователя отхо- понентов, мас.%: да - гидролизного лигнина и рацио- Глина 56-63 нального использования отработанного Гидролизный совелита. лигнин 4-5 Формула изобретения Отработанный

Масса для изготовления теплоизо- совелит 7-10 ляционных изделий, включающая глину. Вода Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для изготовления теплоизоляционного покрытия | 1982 |

|

SU1076413A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1986 |

|

SU1364612A1 |

| Композиция для изготовления теплоизоляционных изделий | 1986 |

|

SU1413087A1 |

| Композиция для изготовления теплоизоляционных изделий | 1986 |

|

SU1379269A1 |

| Сырьевая смесь для изготовления строительных изделий | 1986 |

|

SU1418324A1 |

| Сырьевая смесь для изготовления конструктивно-теплоизоляционных изделий | 1986 |

|

SU1346612A1 |

| Гипсобетонная смесь | 1986 |

|

SU1447775A1 |

| Торкретмасса для изготовления теплоизоляции | 1986 |

|

SU1315443A1 |

| Строительный раствор | 1986 |

|

SU1413071A1 |

| Сырьевая смесь для изготовления пористого заполнителя | 1986 |

|

SU1348308A1 |

С целью повышения прочности и термостойкости, масса, включающая, мас.%: глина 56-63, гидролизный лиг- уин 4-5, содержит в качестве добавки 7-10 мас.% отработанного совели- та и остальное - воду. 1 табл.

| Способ изготовления теплоизоляционных изделий | 1979 |

|

SU872522A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ПЕРЛИТОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 0 |

|

SU208510A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-12-15—Публикация

1985-02-25—Подача