Изобретение относится к горной промышленности, в частности к средствам конвейероструговой выемки тонких пологих пластов.

Известен фронтальный агрегат, представляющий собой многоструговую установку фронтального типа и состоящий из секционной направляющей балки, скребко- во-режущей цепи с резцовыми каретками, маятниково-телескопических механизмов перемещения, механизированной крепи.

Основным недостатком фронтального агрегата является низкая производительность выемки из-за высоких удельных энергозатрат транспортирования отбитого угля. Это объясняется тем, что отбитый уголь в зоне непосредственного контакта с транспортирующей гранью каретки находится в объемно-напряженном состоянии, возникающем в зоне с ограниченным объемом, образованным направляющей балкой, поворотными щитками и поверхностью вруба.

Наиболее близкими к предлагаемому по технической сущности является фронтальный агрегат, включающий конвейероструг, секционную базовую балку с наклонными направляющими и механизированную крепь, причем каретки конвейероструга установлены с возможностью перемещения относительно секционной -базовой балки. Каждая секция базовой балки выполнена в виде рамы с наклонной направляющей, кронштейна, соединенного с конвейерост- ругом, и вертикального домкрата. Наклонные направляющие, жестко закрепленные на секциях базовой балки, служат для уменьшения трения при доставке угля из забоя за счет замены трения угля по углю на трение угля по металлу.

Основным недостатком известного аг- .регата является его низкая производительность из-за высоких удельных энергозатрат при транспортировании разрушенного угля, что объясняется тем, что в зоне непосредственного контакта угля с транспортирующей

VI

Ю 00

00

о

гранью каретки уголь находится в объемно- напряженном состоянии. Это ведет к увеличению сил трения. Габариты и мощность привода ограничены мощностью тонких и весьма тонких пластов, а повышенные затраты энергии на транспортирование уменьшают возможные затраты энергии на разрушение угольного массива.

Целью изобретения является повышение производительности фронтального агрегата путем снижения удельных энергозатрат на транспортирование отбитого угля за счет устранения интенсивного объемно- напряженного состояния угля.

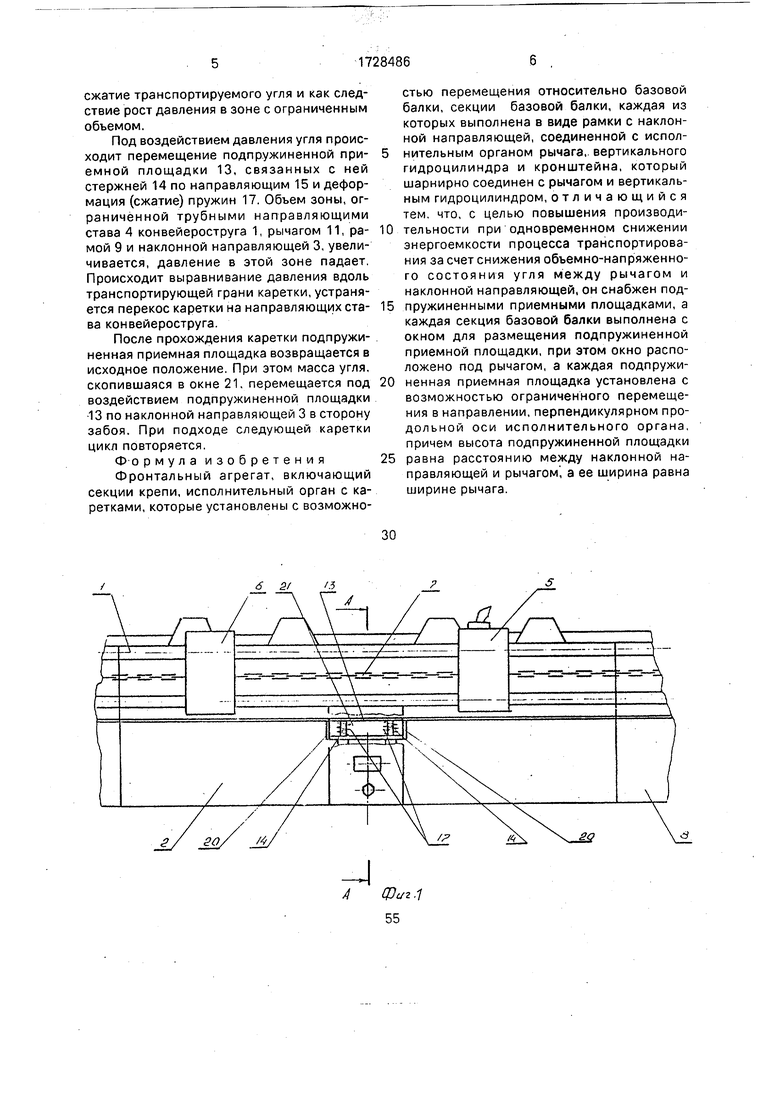

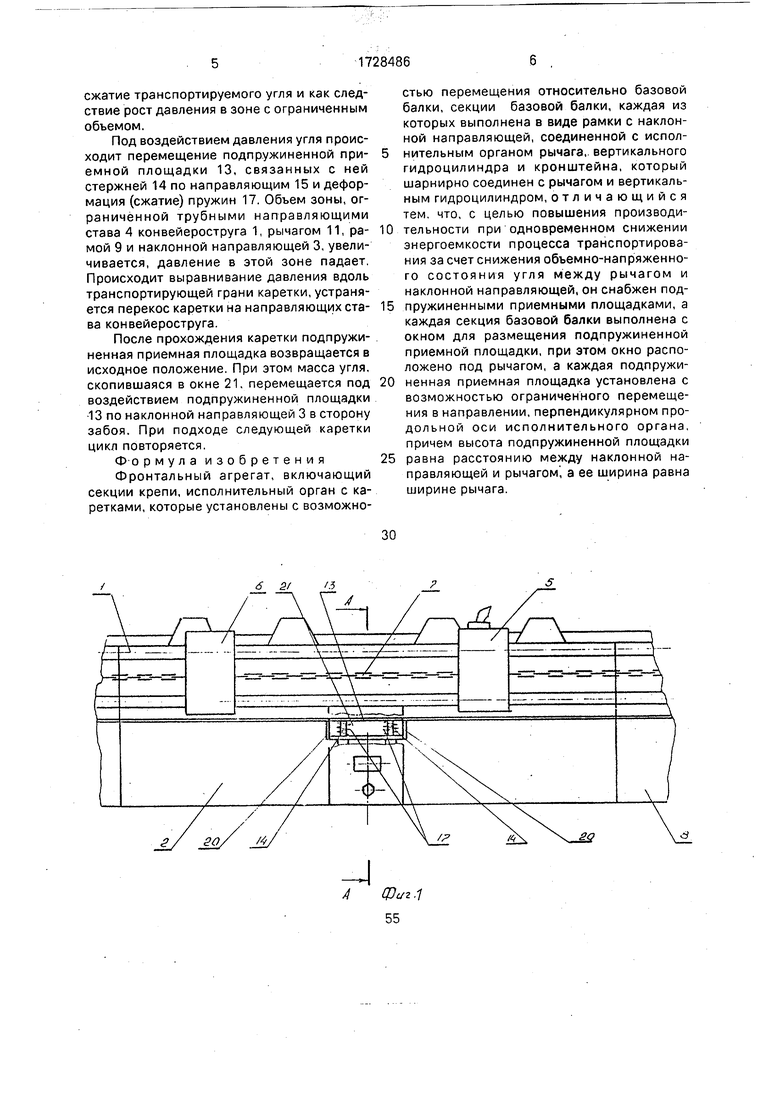

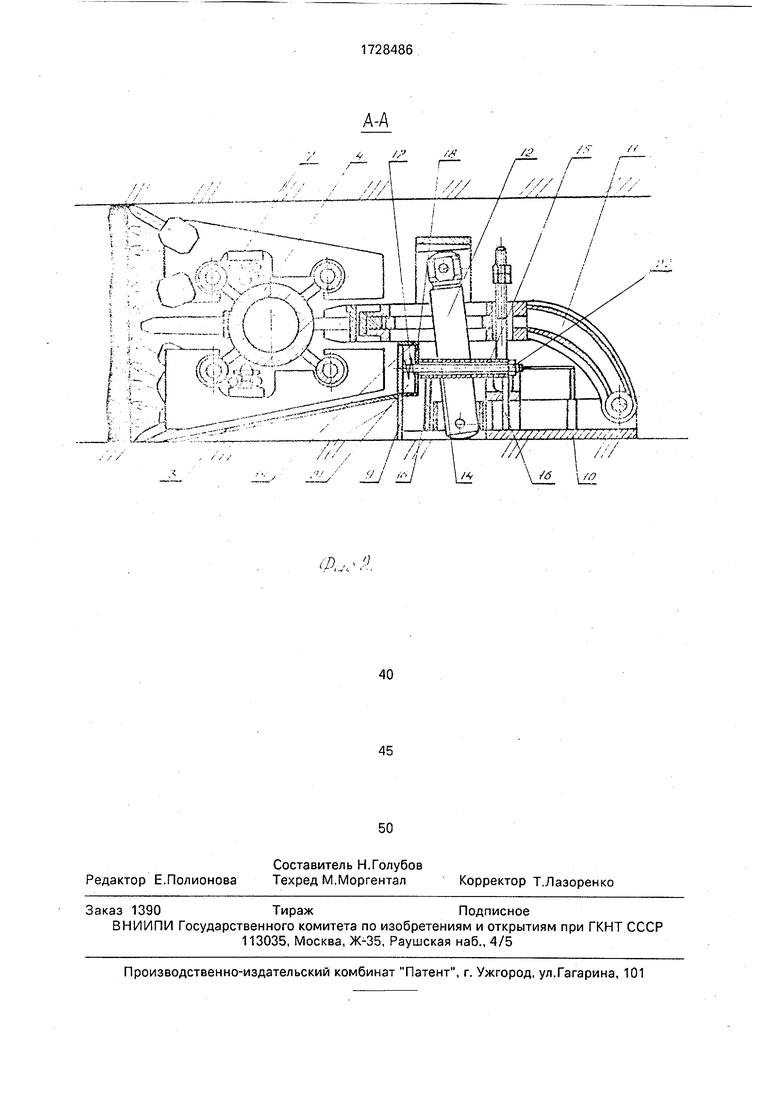

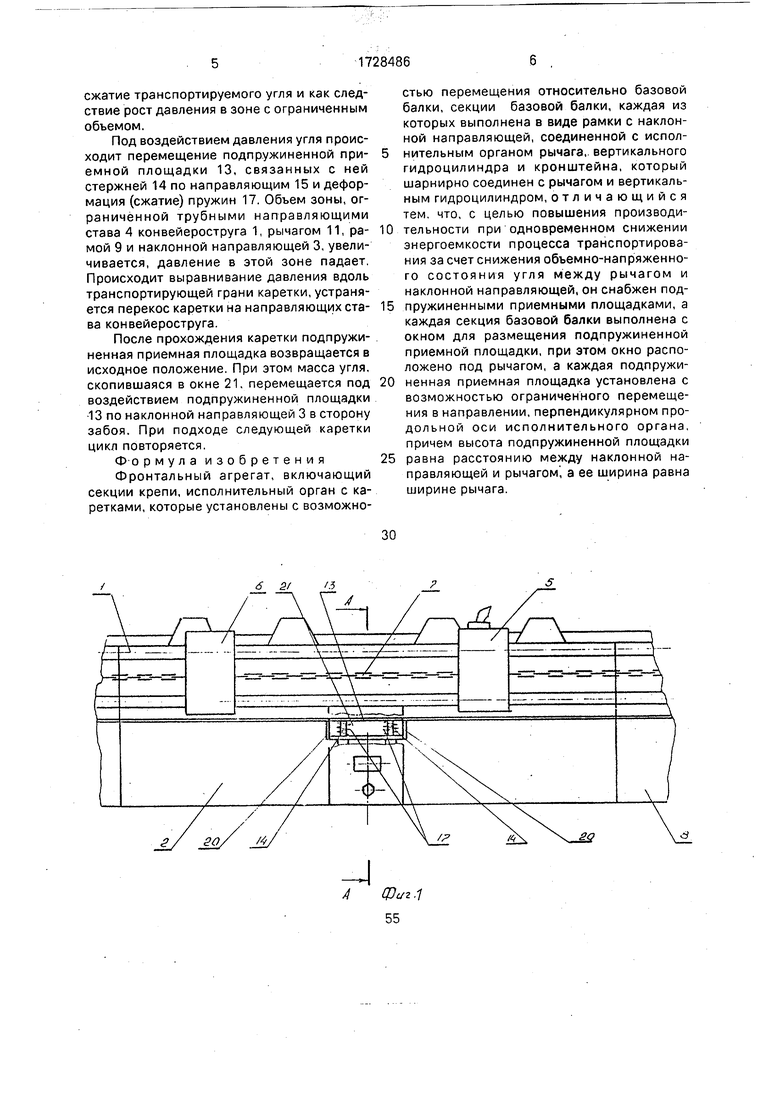

На фиг. 1 показана одна секция исполнительного органа и базовой балки фронтального агрегата, вид сверху; на фиг. 2 - разрез по А-А на фиг. 1.

Фронтальный агрегат состоит из кон- вейероструга 1 секционной базовой балки 2 с наклонными направляющими 3 и механизированной крепи (не показано). Конвейе- роструг 1 состоит из двух приводных станций, расположенных в прилегающих горных выработках (на чертеже не показаны), става 4 конвейероструга 1. рабочих 5 и транспортирующих 6 кареток, тяговой цепи 7 с замкнутым в вертикальной плоскости контуром. Рабочие 5 и транспортирующие 6 каретки соединены между собой участками тяговой цепи 7. Став 4 конвейероструга 1 расположен по всей длине забоя. Его концы закреплены на рамах приводных станций. Став конвейероструга состоит-из отдельных секций 8, длина которых равна шагу установки секций механизированной крепи. Секции става конвейероструга 1 соединены между собой посредством трубчатых про- ставок и запорных валиков. Секционная базовая балка 2 состоит из отдельных секций 8, длина которых и соединение между собой аналогичны секциям става 4 конвейероструга 1. Каждая секция 8 базовой балки 2 выполнена в виде рамы с.наклонной направляющей 3, кронштейна 10, рычага 11, соединенного с конвейеростругом 1, и вертикального домкрата 12. К секции 8 с забойной стороны приварены направляющие 3, а с другой стороны - кронштейны 10, с которыми шарнирно соединены рычаги 11,

Другие концы рычагов 11 соединены с секциями става 4 конвейероструга. Между секциями 8 опорной секционной базовой балки 2 и рычагами 11 установлены и закреплены вертикальные домкраты 12.

На каждой секции 8 под рычагом 11 на раме 9 выполнено окно 21, в котором установлена подпружиненная приемная площадка 13, приваренная или закрепленная болтами на стержнях 14, расположенных на

направляющих 15, установленных на стойках 16. Направление перемещения площадки перпендикулярно оси става конвейероструга. Величина перемещения подпружйненной площадки 13 ограничена и регулируется гайкой 22. На стержнях 14 расположены пружины 17 с упором с одной стороны в приемную площадку 13, и с другой стороны - в вертикальную стенку 18.

Окно 21 образовано горизонтальными стенками 19, боковыми стенками 20 и вертикальной стенкой 18.

. Суммарная жесткость пружин 14 определяется, исходя их соотношения:

г ,, Рмакс S

с. -i-

где С,.- - суммарная жесткость пружины Н/м;

Р - максимальное давление со стороны угля на приемную площадку;

S - площадь приемной площадки t - величина перемещения приемной площадки.

Площадь S определяем по формуле

В,

где а - высота площадки, равная расстоянию от нижней грани рычага 11 до наклонной направляющей 3;

В - ширина площадки, равная ширине рычага 11.

Работает фронтальный агрегат следующим образом. При включении двигателя приводится в движение тяговая цепь и начинают движение по направляющим трубам става конвейероструга 4 каретки 5 и 6. При

фронтальной подаче агрегата на забой посредством горизонтальных домкратов, входящих в состав механизированной крепи, одновременно по всей длине забоя рабочие каретки 5 резцами разрушают уголь. При

выдвижении штоков вертикальных домкратов 12 производится поднятие става конвейероструга 4 на требуемую величину по мощности пласта. Разрушенный уголь падает на наклонные направляющие 3 базовой

балки 2 и каретками 5 и 6 нижней ветви тягового органа (цепи) 7 транспортируется в прилегающую горную выработку. При перемещении транспортируемый уголь проходит под рычагами 11 через зону с

ограниченным объемом, образованную направляющими трубами секции става 4 конвейероструга 1, рычагами 11, рамой 9 и наклонной направляющей 3. При транспортировании угля через эти зоны происходит

сжатие транспортируемого угля и как следствие рост давления в зоне с ограниченным объемом.

Под воздействием давления угля происходит перемещение подпружиненной при- емной площадки 13, связанных с ней стержней 14 по направляющим 15 и деформация (сжатие) пружин 17. Объем зоны, ограниченной трубными направляющими става 4 конвейероструга 1, рычагом 11, ра- мой 9 и наклонной направляющей 3, увеличивается, давление в этой зоне падает. Происходит выравнивание давления вдоль транспортирующей грани каретки, устраняется перекос каретки на направляющих ста- ва конвейероструга.

После прохождения каретки подпружи- ненная приемная площадка возвращается в исходное положение. При этом масса угля, скопившаяся в окне 21, перемещается под воздействием подпружиненной площадки 13 по наклонной направляющей 3 в сторону забоя. При подходе следующей каретки цикл повторяется.

Ф-о р м у л а и з о б р е т е н и я

Фронтальный агрегат, включающий секции крепи, исполнительный орган с каретками, которые установлены с возможностью перемещения относительно базовой балки, секции базовой балки, каждая из которых выполнена в виде рамки с наклонной направляющей, соединенной с исполнительным органом рычага,, вертикального гидроцилиндра и кронштейна, который шарнирно соединен с рычагом и вертикальным гидроцилиндром, отличающийся тем. что, с целью повышения производительности при одновременном снижении энергоемкости процесса транспортирования за счет снижения объемно-напряженного состояния угля между рычагом и наклонной направляющей, он снабжен подпружиненными приемными площадками, а каждая секция базовой балки выполнена с окном для размещения подпружиненной приемной площадки, при этом окно расположено под рычагом, а каждая подпружиненная приемная площадка установлена с возможностью ограниченного перемещения в направлении, перпендикулярном продольной оси исполнительного органа, причем высота подпружиненной площадки равна расстоянию между наклонной направляющей и рычагом, а ее ширина равна ширине рычага.

Ф..

| название | год | авторы | номер документа |

|---|---|---|---|

| Фронтальный агрегат | 1990 |

|

SU1735580A1 |

| Фронтальный агрегат | 1990 |

|

SU1751309A1 |

| Фронтальный агрегат | 1980 |

|

SU1164415A1 |

| Фронтальный агрегат | 1989 |

|

SU1682552A1 |

| Выемочно-доставочная машина | 1990 |

|

SU1747688A1 |

| Агрегат для выемки угля из крутых пластов | 1981 |

|

SU972134A1 |

| ПРОХОДЧЕСКО-ОЧИСТНОЙ МЕХАНИЗИРОВАННЫЙ КОМПЛЕКС (БЛОК) | 1998 |

|

RU2172410C2 |

| Выемочно-доставочная машина | 1979 |

|

SU804831A1 |

| Фронтальный агрегат | 1980 |

|

SU1156430A1 |

| СТРУГОВЫЙ КОМПЛЕКС, СЕКЦИЯ КРЕПИ, УСТАНОВКА СТРУГОВАЯ, БАЗА СТРУГОВАЯ, ПРИВОД СТРУГА, ПЕРЕГРУЖАТЕЛЬ УКОРОЧЕННЫЙ, КРЕПЬ СОПРЯЖЕНИЯ, МАНИПУЛЯТОР ПЕРЕДВИЖНОЙ | 1999 |

|

RU2163970C1 |

Фронтальный агрегат. Использование: для конвейероструговой выемки плоских пологих пластов. Сущность изобретения: фронтальный агрегат содержит секции крепи, исполнительный орган с каретками и секции базовой балки. Последние выполнены в виде рамы с наклонной направляющей, рычага вертикального гидроцилиндра и кронштейнов. Подпружиненные приемные площадки установлены в окнах базовых балок под рычагами, высота приемной площадки равна расстоянию между наклонной направляющей и рычагом. Ширина приемной площадки равна ширине рычага. 2 ил. г

| Выемочно-доставочная машина | 1975 |

|

SU574532A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Фронтальный агрегат | 1980 |

|

SU1164415A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-04-23—Публикация

1990-05-03—Подача