Изобретение относится к горной промышленности, в частности к средствам кон- вейероструговой выемки весьма тонких пологих пластов

Целью изобретения является снижение энергоемкости доставки угля при одновременном улучшении условий труда обслуживающего персонала.

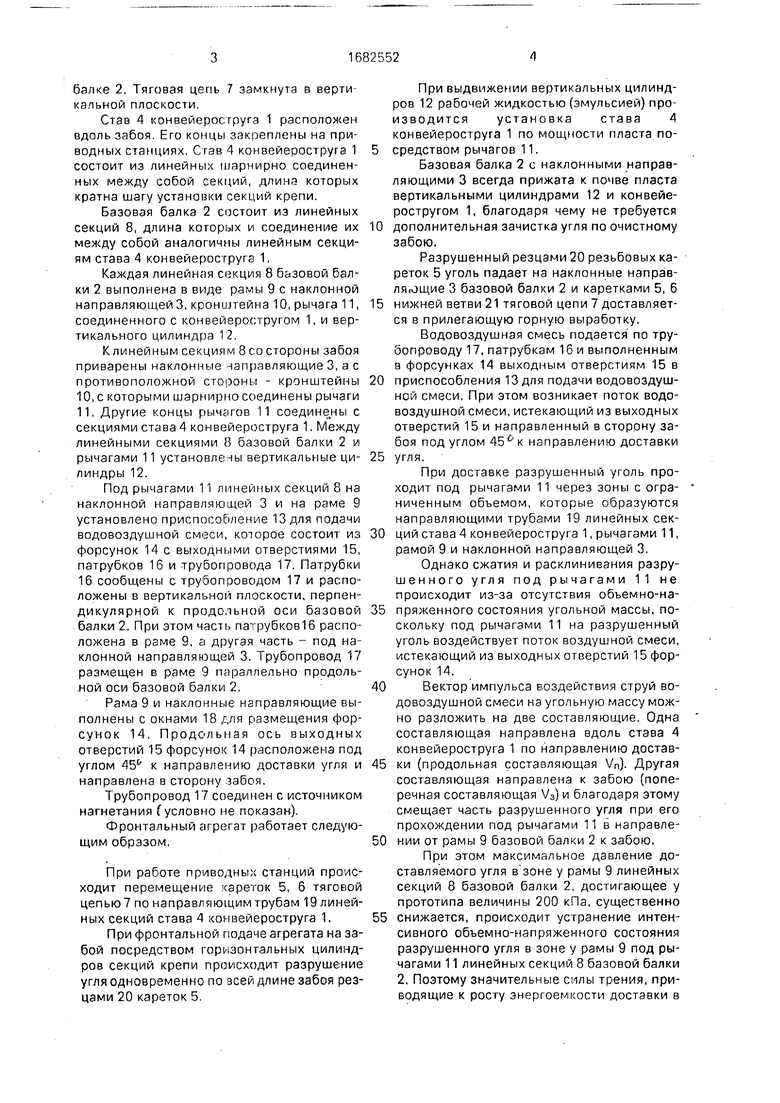

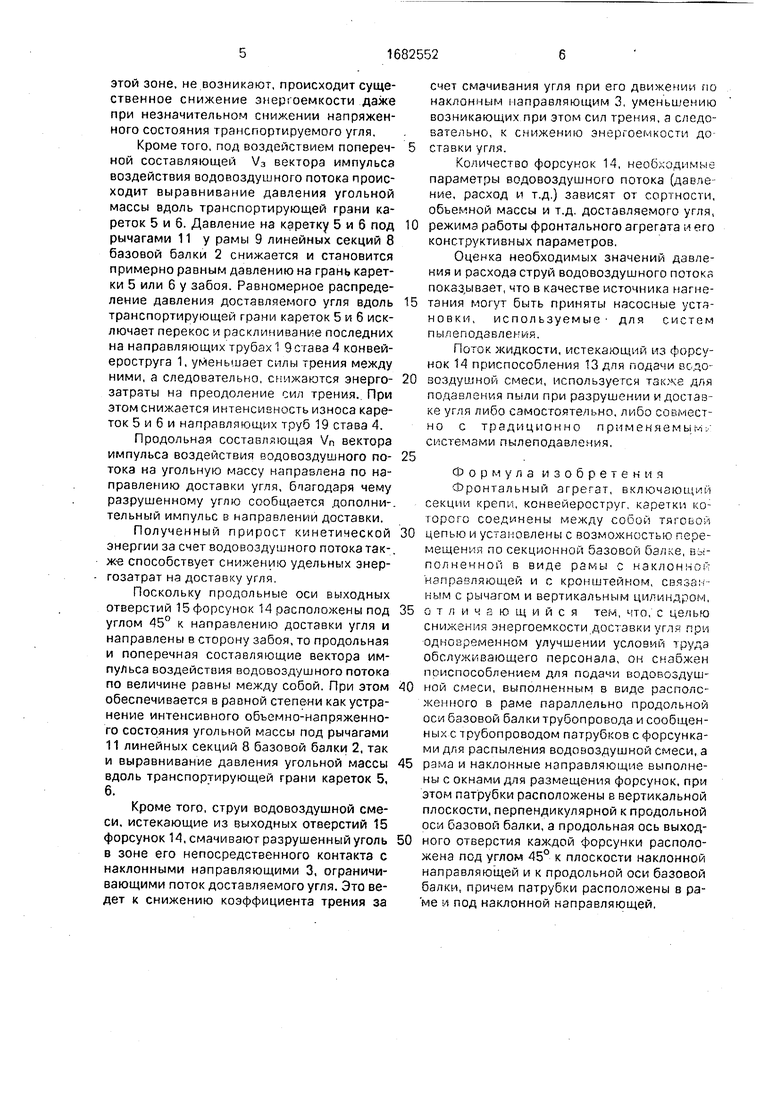

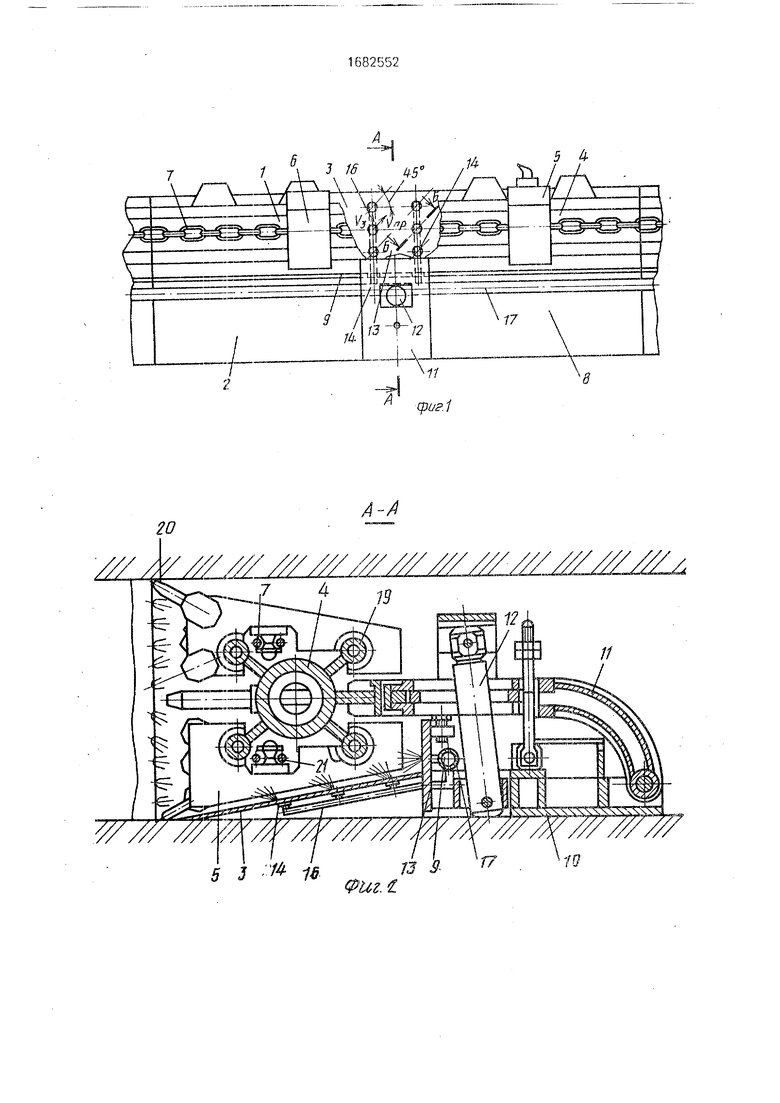

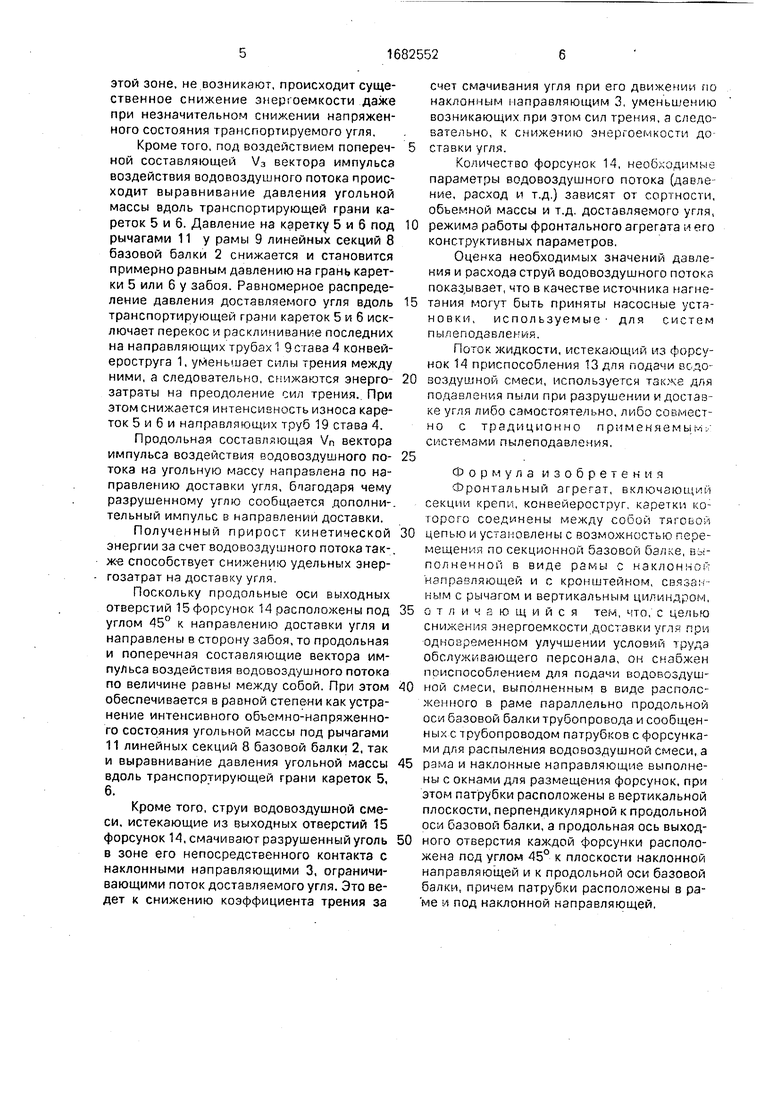

На фиг.1 показана секция конвейероструга и базовая балка фронтального агрегата; на фиг.2 - разрез на фиг.1; на фиг.З - сечение Б-Б на фиг.1.

Фронтальный агрегат состоит из конвейероструга 1, секционной базовой балки 2 с наклонными направляющими 3 и секций крепи (на чертеже условно не показаны).

Конвейероструг 1 состоит из двух приводных станций, расположенных в прилегающих горных выработках (условно не показаны), става 4 резцовых 5 и транспортирующих 6 кареток, которые соединены между собой тяговой цепью 7 и установлены с возможностью перемещения по базовой

со ю

СП (Я К)

балке 2. Тяговая цепь 7 замкнута в вертикальной плоскости.

Став 4 конвейероструга 1 расположен вдоль забоя. Его концы закреплены на приводных станциях. Став 4 конвейероструга 1 состоит из линейных шарнирно соединенных между собой секций, длина которых кратна шагу установки секций крепи.

Базовая балка 2 состоит из линейных секций 8, длина которых и соединение их между собой аналогичны линейным секциям става 4 конвейероструга 1.

Каждая линейная секция 8 базовой балки 2 выполнена в виде рамы 9 с наклонной направляющей 3, кронштейна 10, рычага 11, соединенного с конвейеростругом 1, и вертикального цилиндра 12.

К линейным секциям 8 со стороны забоя приварены наклонные направляющие 3, а с противоположной стороны - кронштейны

10,с которыми шарнирно соединены рычаги

11.Другие концы рычагов 11 соединены с секциями става 4 конвейероструга 1. Между линейными секциями 8 базовой балки 2 и рычагами 11 установлены вертикальные цилиндры 12,

Под рычагами 11 линейных секций 8 на наклонной направляющей 3 и на раме 9 установлено приспособление 13 для подачи водовоздушной смеси, которое состоит из форсунок 14 с выходными отверстиями 15, патрубков 16 и трубопровода 17. Патрубки 16 сообщены с трубопроводом 17 и расположены в вертикальной плоскости, перпендикулярной к продольной оси базовой балки 2. При этом часть патрубков16 расположена в раме 9, а другая часть - под наклонной направляющей 3. Трубопровод 17 размещен в раме 9 параллельно продольной оси базовой балки 2.

Рама 9 и наклонные направляющие выполнены с окнами 18 для размещения форсунок 14. Продольная ось выходных отверстий 15 форсунок 14 расположена под углом 45° к направлению доставки угля и направлена в сторону забоя.

Трубопровод 17 соединен с источником нагнетания (условно не показан).

Фронтальный агрегат работает следующим образом.

При работе приводных станций происходит перемещение кареток 5, 6 тяговой цепью7 по направляющим трубам 19 линейных секций става 4 конвейероструга 1.

При фронтальной подаче агрегата на забой посредством горизонтальных цилиндров секций крепи происходит разрушение угля одновременно по всей длине забоя резцами 20 кареток 5.

При выдвижении вертикальных цилиндров 12 рабочей жидкостью (эмульсией) производится установка става 4 конвейероструга 1 по мощности пласта посредством рычагов 11.

Базовая балка 2 с наклонными направляющими 3 всегда прижата к почве пласта вертикальными цилиндрами 12 и конвейеростругом 1, благодаря чему не требуется

0 дополнительная зачистка угля по очистному забою.

Разрушенный резцами 20 резьбовых кареток 5 уголь падает на наклонные направляющие 3 базовой балки 2 и каретками 5, 6

5 нижней ветви 21 тяговой цепи 7 доставляется в прилегающую горную выработку.

Водовоздушная смесь подается по трубопроводу 17, патрубкам 16 и выполненным в форсунках 14 выходным отверстиям 15 в

0 приспособления 13 для подачи водовоздушной смеси, При этом возникает поток водовоздушной смеси, истекающий из выходных отверстий 15 и направленный в сторону забоя под углом 45 к направлению доставки

5 угля,

При доставке разрушенный уголь проходит под рычагами 11 через зоны с ограниченным объемом, которые образуются направляющими трубами 19 линейных сек0 ций става 4 конвейероструга 1, рычагами 11, рамой 9 и наклонной направляющей 3.

Однако сжатия и расклинивания разру- шенного угля под рычагами 11 не происходит из-за отсутствия объемно-на5 пряженного состояния угольной массы, поскольку под рычагами 11 на разрушенный уголь воздействует поток воздушной смеси, истекающий из выходных отверстий 15 форсунок 14.

0Вектор импульса воздействия струй водовоздушной смеси на угольную массу можно разложить на две составляющие. Одна составляющая направлена вдоль става 4 конвейероструга 1 по направлению достав5 ки (продольная составляющая Vn). Другая составляющая направлена к забою (поперечная составляющая 73)и благодаря этому смещает часть разрушенного угля при его прохождении под рычагами 11 в направле0 нии от рамы 9 базовой балки 2 к забою.

При этом максимальное давление доставляемого угля в зоне у рамы 9 линейных секций 8 базовой балки 2, достигающее у прототипа величины 200 кПа, существенно

5 снижается, происходит устранение интенсивного объемно-напряженного состояния разрушенного угля в зоне у рамы 9 под рычагами 11 линейных секций 8 базовой балки 2. Поэтому значительные силы трения, приводящие к росту энергоемкости доставки в

этой зоне, не возникают, происходит существенное снижение энергоемкости даже при незначительном снижении напряженного состояния транспортируемого угля.

Кроме того, под воздействием попереч- ной составляющей V3 вектора импульсз воздействия водовоздушного потока происходит выравнивание давления угольной массы вдоль транспортирующей грани кареток 5 и 6. Давление на каретку 5 и 6 под рычагами 11 у рамы 9 линейных секций 8 базовой балки 2 снижается и становится примерно равным давлению на грань каретки 5 или 6 у забоя. Равномерное распределение давления доставляемого угля вдоль транспортирующей грачи кареток 5 и 6 исключает перекос и расклинивание последних на направляющих трубах 1 9става 4 конвей- ероструга 1, уменьшает силы грения между ними, а следовательно, снижаются энерго- затраты на преодоление сил трения. При этом снижается интенсивность износа кареток 5 и 6 и направляющих труб 19 става 4.

Продольная составляющая Vn вектора импульса воздействия водовоздушного по- тока на угольную массу направлена по направлению доставки угля, бпагодаря чему разрушенному углю сообщается дополнительный импульс в направлении доставки.

Полученный прирост кинетической энергии за счет водовоздушного потока также способствует снижению удельных энергозатрат на доставку угля.

Поскольку продольные оси выходных отверстий 15 форсунок 14 расположены под углом 45° к направлению доставки угля и направлены в сторону забоя, то продольная и поперечная составляющие вектора импульса воздействия водовоздушного потока по величине равны между собой. При этом обеспечивается в равной степени как устранение интенсивного объемно-напряженного состояния угольной массы под рычагами 11 линейных секций 8 базовой балки 2, так и выравнивание давления угольной массы вдоль транспортирующей грани кареток 5, 6.

Кроме того, струи водовоздушной смеси, истекающие из выходных отверстий 15 форсунок 14, смачивают разрушенный уголь в зоне его непосредственного контакта с наклонными направляющими 3, ограничивающими поток доставляемого угля. Это ведет к снижению коэффициента трения за

счет смачивания угля при его движении по наклонным направляющим 3, уменьшению возникающих при этом сил трения, а следовательно, к снижению энергоемкости до ставки угля.

Количество форсунок 14, необходимые параметры водовоздушно(0 потока (дзвте ние, расход и т.д.) зависят от сортности, объемной массы и т.д. доставляемого угля, режима работы фронтального агрегата и его конструктивных параметров.

Оценка необходимых значений давления и расхода струй водовоздушного потока показывает, что в качестве источника нагнетания могут быть приняты насосные установки, используемые. для систем пыпеподавления.

Поток жидкости, истекающий из форсунок 14 приспособления 13 дпя подачи всдо- воздушной смеси, используется также для подавления пыли при разрушении и доставке угля либо самостоятельно, либо совместно с традиционно применяемым, системами пылеподавления.

Формула изобретения Фронтальный агрегат, включающим секции крепи, конвейероструг, каретки которого соединены между собой ТЯГСБОИ цепью и установлены с возможностью перемещения по секционной базовой балке, выполненной Б виде patv.b с наклонной направляющей и с кронштейном, связаь ным с рычагом и вертикальным цилиндром, отличающийся тем, то, с цепью снижения энергоемкости доставки угля при одновременном улучшении условий труда обслуживающего персонала, он снабжен поиспособлением для подачм водовоздушной смеси, выполненным в виде расположенного в раме параллельно продольной оси базовой балки трубопровода и сообщенных с трубопроводом патрубков с форсунками для распыления водовоздушной смеси, а рама и наклонные направляющие выполнены с окнами для размещения форсунок, при этом патрубки расположены в вертикальной плоскости, перпендикулярной к продольной оси базовой балки, а продольная ось выходного отверстия каждой форсунки расположена под углом 45° к плоскости наклонной направляющей и к продольной оси базовой балки, причем патрубки расположены в ра- ме и под наклонной направляющей.

BL

2 2Пф /A # f

4ЈЛУ/&ЖЛ

/

//////

//7.

v-v

| название | год | авторы | номер документа |

|---|---|---|---|

| Фронтальный агрегат | 1990 |

|

SU1735580A1 |

| Фронтальный агрегат | 1990 |

|

SU1728486A1 |

| Фронтальный агрегат | 1990 |

|

SU1751309A1 |

| Фронтальный агрегат | 1980 |

|

SU1164415A1 |

| Конвейероструг фронтального агрегата | 1989 |

|

SU1701907A1 |

| Исполнительный орган фронтального агрегата | 1989 |

|

SU1682551A1 |

| Конвейероструг для выемки угля под щитом | 1960 |

|

SU143759A1 |

| Выемочно-доставочная машина | 1990 |

|

SU1747688A1 |

| Способ разработки мощных крутых пластов и устройство для его осуществления | 1985 |

|

SU1281671A1 |

| Агрегат для выемки крутых пластов | 1974 |

|

SU514953A1 |

Изобретение относится к горной промышленности и предназначено для выемки весьма тонких пологих пластов. Цель изобретения - снижение энергоемкости доставки угля при одновременном улучшении условий труда обслуживающего персонала. Агрегат содержит секции крепи, конвейеро- струг с каретками, секционную базовую балку (СББ) в виде рамы с наклонными направляющими (НН) и с кронштейнами, рычаги, вертикальные цилиндры, тяговую цепь и приспособление (П) для подачи водо- воздушной смеси, Каретки конвейероструга соединены между собой цепью и установлены с возможностью перемещения по СББ. Кронштейны связаны с рычагами и цилиндрами. При этом П выполнено в виде расположенного в раме параллельно продольной оси СББ трубопровода и сообщенных с ним патрубков с форсунками для распыления во- довоздушной смеси. Рама и НН выполнены с окнами для размещения форсунок П. Патрубки П расположены в вертикальной плоскости, перпендикулярной к продольной оси СББ. Часть патрубков П расположена в раме, другая часть - под НН. Продольная ось выходного отверстия каждой форсунки П расположена под углом 45° к плоскости НН и к продольной оси СББ. При работе разрушенный резцами уголь падает на НН и каретками конвейероструга доставляется из забоя. При подаче водовоздушной смеси через форсунки П устраняется интенсивное объемно-напряженное состояние разрушенного угля и происходит выравнивание его давления вдоль граней кареток конвейероструга. 3 ил. С

Ъ S

2S5289L

6- Б$7о8ерну/гго) 18 /4 / . / /

фиг.З

| Фронтальный агрегат | 1980 |

|

SU1164415A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-10-07—Публикация

1989-11-21—Подача