(21)4852412/03

(22) 180790

(46) 30 07 92. Бюл № 28

(71)Донецкий политехнический институт

(72)Н Г.Бойко, В Г Нечепаев О А Салама- тин и Н.В Голубое

(56)Авторское свидетельство СССР № 574532,кл Е 21 С 27/00,1975

Авторское свидетельство СССР № 1164415,кл Е 21 С 27/32 1980 (54) ФРОНТАЛЬНЫЙ АГРЕГАТ

(57)Использование конвейероструговая выемка пологих тонких и весьма тонких пластов Сущность изобретения фронтальный агрегат содержит механизированную крепь базовую балку и конвейероструг Каждая секция базовой балки содержит раму с наклонной направляющей основание с кронштейном и гидроцилиндр На свободном конце каждой наклонной направляющей закреплены зачистмы е . На каждой раме под соответствующим рШз гбм установлены с возможностью йращения основные ролики На каждой наклонной направляющей установлены с возможностью вращения дополнительные ролики На боковой поверхности каждого дополнительного ролика выполнена винтовая канавка. Величина наклона продольной оси дополнительного ролика к продольной оси става не более 90° и не менее 45° Угол наклона зачистного носка к плоскости основания базовой балки не превышает 19° Угол наклона зачистного носка к плоскости наклонной направляющей базовой балки составляет не менее 23° 2 ил

| название | год | авторы | номер документа |

|---|---|---|---|

| Фронтальный агрегат | 1989 |

|

SU1682552A1 |

| Фронтальный агрегат | 1990 |

|

SU1728486A1 |

| Фронтальный агрегат | 1990 |

|

SU1735580A1 |

| Фронтальный агрегат | 1980 |

|

SU1164415A1 |

| Конвейероструг фронтального агрегата | 1989 |

|

SU1701907A1 |

| Фронтальный очистной агрегат | 1975 |

|

SU581265A1 |

| Выемочно-доставочная машина | 1990 |

|

SU1747688A1 |

| Фронтальный очистной агрегат | 1982 |

|

SU1040172A2 |

| Фронтальный очистной агрегат | 1979 |

|

SU825931A2 |

| Агрегат для выемки мощных крутых пластов | 1979 |

|

SU887807A1 |

Изобретение относится к горной промышленности, в частности к средствам кон- оейероструговой выемки пологих тонких и весьма тонких пластов

Известна выемочно-доставочная машина, которая представляет собой многоструговую установку фронтального типа и состоит из секционной направляющей балки, скребково-режущей цепи с замкнутым в вертикальной плоскости контуром, маятни- ково-телескопических механизмов перемещения

/ Недостатком устройства является низкая эффективность его работы из-за высокой энергоемкости процесса транспортирования вследствие возникновения интенсивного объемно-напряженного состояния транспортируемого разрушенного полезного ископаемого

Наиболее близким к предлагаемому является фронтальный агрегат включающий механизированную крепьТсекционую базовую балку и наклонной направляющей и конеейероструг каретки котйрого соединены между собой вертикально замкнутой гя- говой цепью и установлены с возможностью перемещения относительно секционной базовой балки

Недостатками данного агрегата являются низкая эффективность его работы из-за высокой энергоемкости процесса транспортировки разрушенного полезного ископаемого и низкая эксплуатационная надежность агрегата из-за ЁОЗМОЖНОСТИ заклинивания кареток коНвейероструга при перемещении их по ставу вследствие возникновения интенсивного объемно-напряженного с остоян и я УргГн импортируемого разрушенного полезного ископаемого

Целью изобретения является повышение эффективности работы фронтального агрегата за счет снижения э-нергоемкости процесса транспортировки разрушенного полезного ископаемого при одновременном повышении эксплуатационной надежности его работы за счет снижения возможности заклинивания кареток кон- вейероструга при перемещении их по ставу.

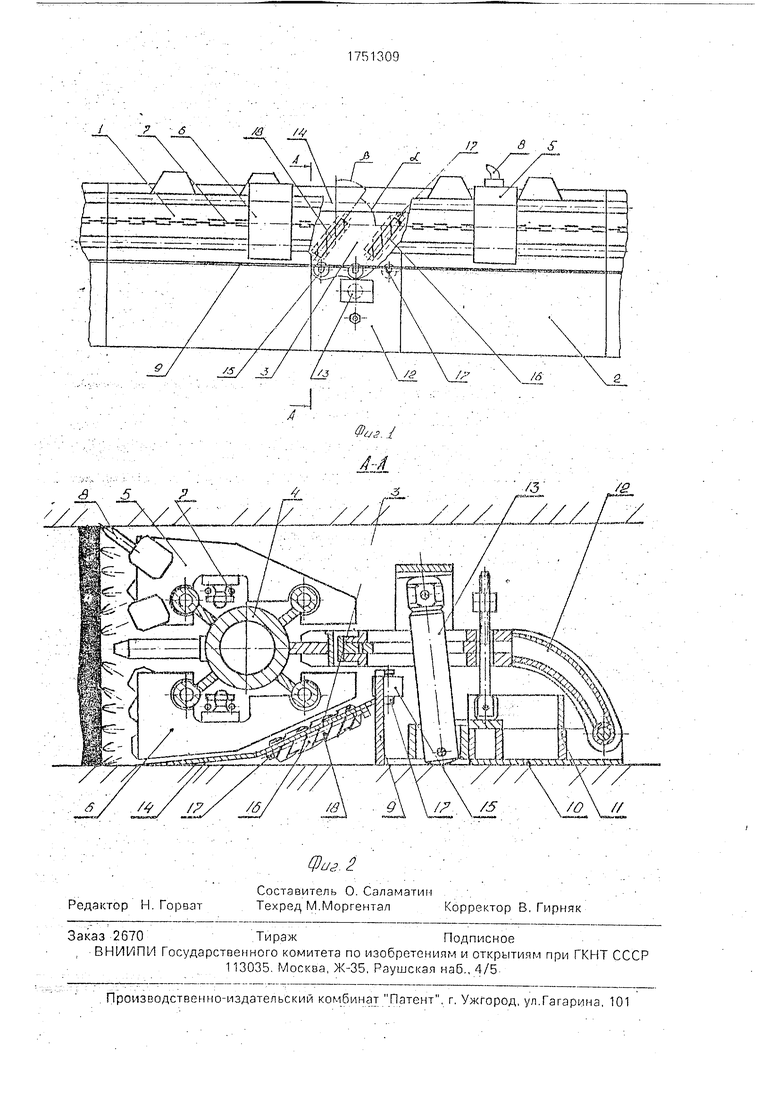

На фиг. 1 показана одна секция конвей- ероструга и базовой балки, вид сверху; на фиг. 2 - разрез А-А на фиг 1

Фронтальный агрегат состоит из кон- вейероструга 1, секционной базовой балки 2 с наклонными направляющими 3 и механизированной крепи (не показана).

Конвейероструг 1 состоит из двух приводных станций, расположенных в прилегающих горных выработках (не показаны), става 4, резцовых 5 и транспортирующих 6 кареток, которые соединены между собой тяговой цепью 7 и установлены на ставе А с возможностью перемещения относительно секционной базовой балки 2. Тяговая цепь 7 замкнута в вертикальной плоскости Резцовые каретки 5 оснащены режущим инструментом (резцами) 8. Став 4, выполненный в виде направляющих труб, расположен вдоль забоя. Его концы закреплены на приводных станциях. Став 4 состоит из соединенных между собой секций, длина которых кратна шагу установки секций крепи. Секции става 4 соединены между собой посредством трубчатых проставок и запорных валиков.

Секционная базовая балка 2 состоит из секций, длина и соединение которых между собой аналогичны секциям става 4. Каждая секция базовой балки 2 выполнена в виде рамы 9 с наклонной направляющей 3 и основанием 10, кронштейна 11, рычага 12 и гидроцилиндра 13. К раме 9 с забойной стороны прикреплена наклонная направляющая 3, а к основанию 10- кронштейн 11. На кронштейне 11 шарнирно закреплен рычаг 12, соединенный своим свободным концом со ставом 4 конвейероструга 1. Гидроцилиндр 13 шарнирно соединен с основанием 10 и рычагом Т2.

На свободном конце каждой наклонной направляющей 3 закреплен зачистной носок 14.

Угол наклона каждого зачистного носка 14 к плоскости основания 10 соответствующей секции базовой балки 2 не превышает 19°, а у гол наклона каждого зачистного носка 14 к плоскости наклонной направляющей 3 составляет не менее 23°

Указанная величина углов обусловлена величиной угла трения полезного ископаемого по металлу (для угпя 19 23°)

На каждой раме 9 секционной базовой балки 2 под соответствующим рычагом 12 установлены основные ролики 15 На каждой наклонной направляющей 3 секционной базовой балки 2 под соответствующим рычагом 12 установлены дополнительные ролики 16

Основные ролики 15 и дополнительные ролики 16 установлены на опорах 17 с возможностью вращения вокруг своих продольных осей Продольная ось каждого дополнительного ролика 16 расположена под углом и к продольной оси става 4 конвейероструга 1, величина которого не более

9 и не менее 45°.

На наружной боковой поверхности каждого дополнительного ролика 16 расположена винтовая канавка 18. Угол /3 между касательной к винтовой линии канавки 18

каждого дополнительного ролика 16 и его продольной осью определяется из выражения -а

Фронтальный агрегат работает следующим образом.

При работе приводных станций происходит перемещение резцовых 5 и транспортирующих б кареток тяговой цепью 7 по ставу 4 конвейероструга 1. При фронтальной подаче агрегата на забой посредством

горизонтальных гидродомкратов секций крепи происходит разрушение полезного ископаемого (угля) режущим инструментом 8. Разрушенное полезное ископаемое падает на почву пласта. При выдвижении штоков

гидроцилиндров 13 производится установка става 4 по мощности пласта посредством рычагов 12, шарнирно установленных в кронштейнах 11 секционной базовой балки 2.

Секционная базовая балка 2 с наклонными направляющими 3 и зачистными носками 14 прижата к почве пласта гидроцилиндрами 13 и конвейеростругом 1. вследствие чего не требуется дополнительная зачистка угля с почвы очистного забоя

Так как угол наклона каждого зачистного носка 14 к плоскости основания 10. находящегося на почве пласта не превышает 19°, то при подаче фронтального агрегата на

забой происходит подъем разрушенного полезного ископаемого зачистными носками 14 с почвы пласта, а затем разрушенное полезное ископаемое транспортируется каретками 5 и 6 нижней ветви тягового органа

7 в прилегающую горную выработку При этом разрушенный уголь проходит под рычагами 14 через зоны с ограниченным объемом, образованные ставом 4 рычагами 12. рамой 9 и наклонной направляющей 3

Так как уюл наклона каждого зачистно- го носка 14 к плоскости наклонной направляющей 3 составляет не менее 23°, то уменьшается количество угля в зонах с ограниченным объемом, сжатие и расклинива- ние транспортируемого полезного ископаемого не происходит снижается энергоемкость его транспортировки

Под рычагами 14 транспортируемое полезное ископаемое взаимодействует с уста- новленными на опорах 17 основными роликами 15 и дополнительными роликами 16, приводя их во вращение При взаимодействии с дополнительными роликами 16 часть транспортируемого полезного иско- паемого смещается в направлении от рамы 9 к забою вдоль образующей цилиндра каждого дополнительного ролика 16

При вращении дополнительных роликов 16 дополнительный поток полезного ис- копаемого винтовыми канавками 18 перемещается от рамы 9 к забою под углом а к продольной оси става 4 конвейеростру- га 1. Угол между касательной к винтовой линии канавки 18 и продольной осью допол- нительного ролика 16/ 90° - а обеспечи- ваетнаиболееэффективное

взаимодействие движущегося полезного ископаемого с винтовыми канавками 18, расположенными при указанном значении угла / перпендикулярно продольной оси става 4. При этом часть полезного ископаемого также перемещается вдоль винтовых канавок 18 к забою

Предложенное конструктивное реше- ние позволяет в зонах с ограниченным объемом существенно снизить интенсивность объемно-напряженного состояния разрушенного полезного ископаемого при его транспортировке и равномерно распреде- лить давление вдоль передней транспортирующей грани кареток, что ведет к повышению надежности и эффективности работы фронтального агрегата

Формула изобретения

Фронтальный агрегат, включающий механизированную крепь, секционную базовую балку, каждая секция которой выполнена в виде рамы с наклонной направляющей, основания с кронштейном, на котором шар- нирно закреплен соединенный своим свободным концом с конвейеростругом рычаг и гидроцилиндра, который шарнирно соединен с основанием и рычагом, и конвейеро- струг, каретки которого соединены между собой тяговой цепью и установлены с возможностью перемещения по ставу конвейе- роструга относительно секционной базовой балки, отличающийся тем, что, с целью повышения эффективности его работы за счет снижения энергоемкости процесса транспортировки разрушенного полезного ископаемого при одновременном повышении эксплуатационной надежности его работы за счет снижения возможности заклинивания кареток конвейероструга при перемещении их по ставу, он снабжен закрепленными на свободном конце каждой наклонной направляющей зачистными носками, установленными на каждой раме сек- ционной базовой балки под соответствующим рычагом с возможностью вращения вокруг своей продольной оси основными роликами и установленными на каждой наклонной направляющей секционной базовой балки с возможностью вращения вокруг своей продольной оси дополнительными роликами с расположенными на их наружной боковой поверхности винтовыми канавками, а продольная ось каждого дополнительного ролика расположена под углом а к продольной оси става конвейероструга, величина которого не более 90° и не менее 45°, причем угол / между касательной к винтовой линии канавки каждого дополнительного ролика и его продольной осью определяется из выражения /3 90° - а, при этом угол наклона каждого зачистного 1носка к плоскости основания соответствующей секции базовой балки не превышает 19°, а угол наклона каждого зачистного носка к плоскости наклонной направляющей соответствующей секции базовой балки составляет не менее 23°

/ 6

S 5

$

Фа. /

Авторы

Даты

1992-07-30—Публикация

1990-07-18—Подача