Изобретение относится к горной промышленности, в частности к средствам кон- вейероструговой выемки весьма тонких пологих пластов.

Известна выемочно-доставочная машина, которая представляет собой многоструговую установку фронтального типа и состоит из секционной направляющей балки, скребково-режущей цепи с замкнутым в вертикальной плоскости контуром, маятни- ково-телескопических механизмов перемещения.

Недостатком устройства является низкая производительность при высокой энергоемкости транспортирования вследствие высоких значений сил сопротивления движению резцовых кареток при опускании секционной направляющей балки, потерь угля в зазорах и переброса угля через резцовые каретки и транспортирующие скребки.

Наиболее близким к предлагаемому является фронтальный агрегат, включающий секции крепи, исполнительный орган с замкнутой в вертикальной плоскости тяговой цепью, каретки с передней и наружной гранями, которые размещены на направляющих става и установлены с возможностью перемещения относительно секционной базовой балки.

Недостатком устройства является низкая производительность при высокой энергоемкости транспортирования и низкой сортности добываемого угля вследствие потерь угля в зазорах и переброса угля через каретки (циркуляции угля), высоких значений сил сопротивления движению кареток при опускании става конвейероструга и происходящего при этом контакта наружных граней кареток и разрушенного угля.

Целый изобретения является повышение производительности фронтального агрегата при одновременном снижении энергоемкости транспортирования и улучшении сортности угля.

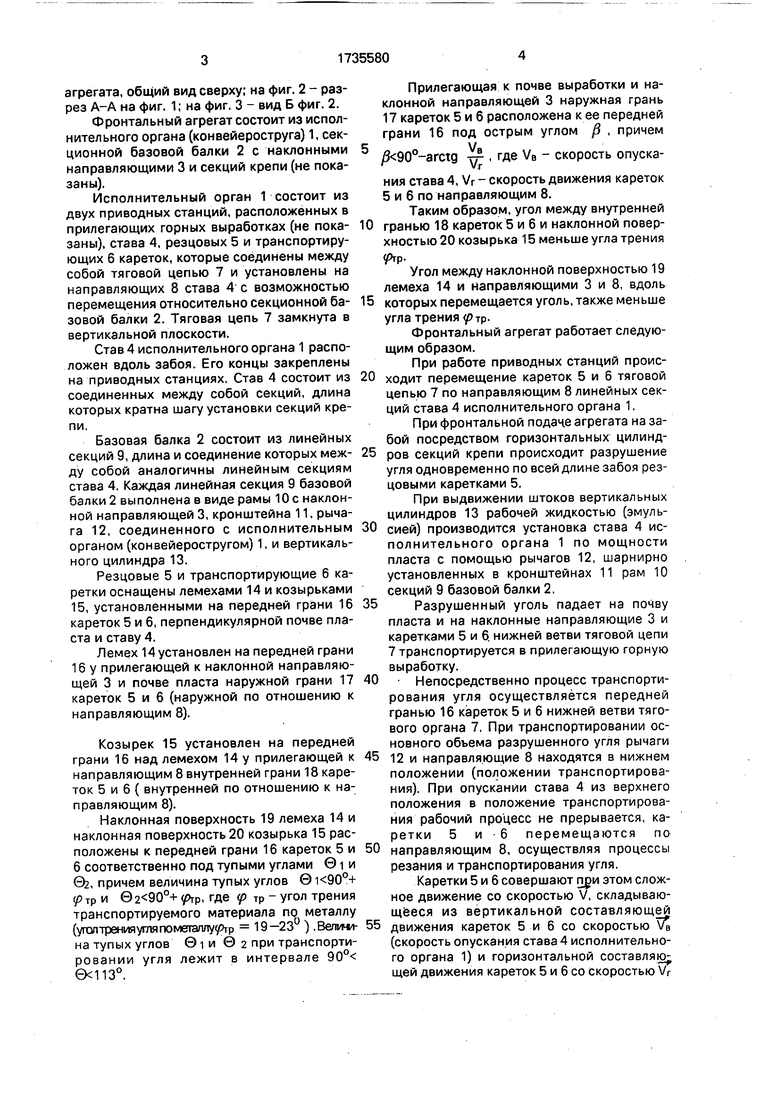

На фиг. 1 показана секция исполнительного органа и базовой балки фронтального

Ч

IGO ел ел

00

о

агрегата, общий вид сверху; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б фиг. 2.

Фронтальный агрегат состоит из исполнительного органа (конвейероструга) 1, секционной базовой балки 2 с наклонными направляющими 3 и секций крепи (не показаны).

Исполнительный орган 1 состоит из двух приводных станций, расположенных в прилегающих горных выработках (не показаны), става 4, резцовых 5 и транспортирующих 6 кареток, которые соединены между собой тяговой цепью 7 и установлены на направляющих 8 става 4 с возможностью перемещения относительно секционной базовой балки 2. Тяговая цепь 7 замкнута в вертикальной плоскости.

Став 4 исполнительного органа 1 расположен вдоль забоя. Его концы закреплены на приводных станциях. Став 4 состоит из соединенных между собой секций, длина которых кратна шагу установки секций крепи.

Базовая балка 2 состоит из линейных секций 9, длина и соединение которых между собой аналогичны линейным секциям става 4. Каждая линейная секция 9 базовой балки 2 выполнена в виде рамы 10 с наклонной направляющей 3, кронштейна 11, рычага 12, соединенного с исполнительным органом (конвейеростругом) 1, и вертикального цилиндра 13,

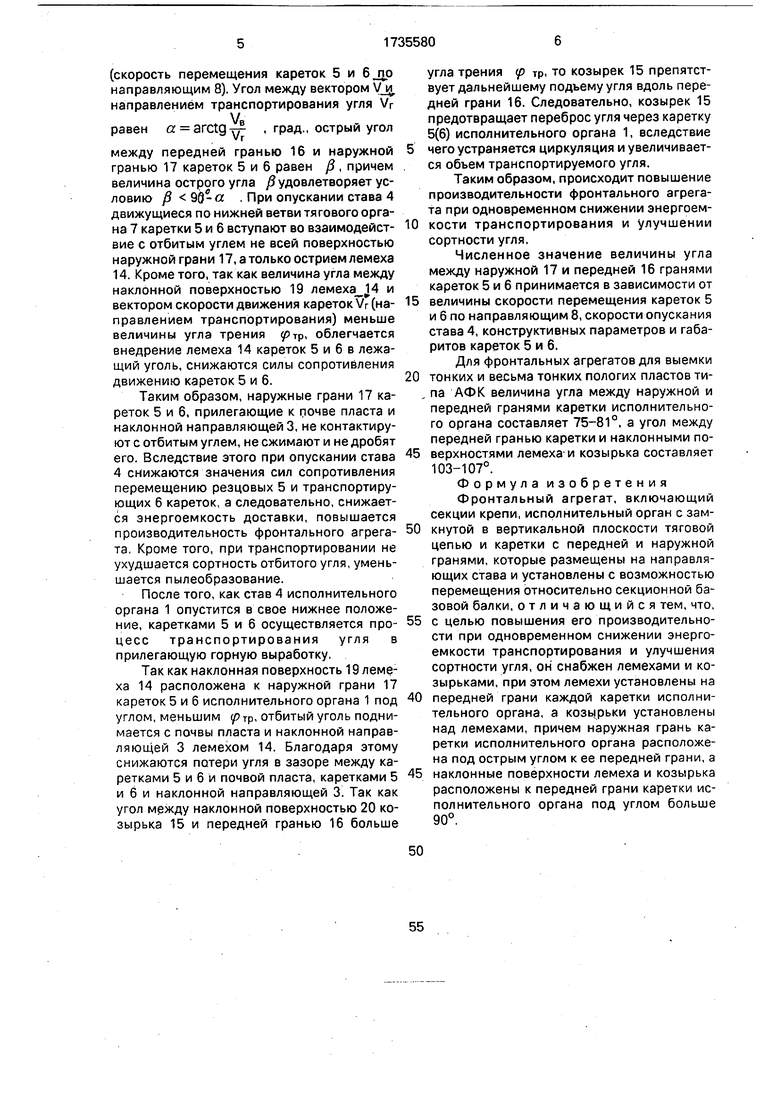

Резцовые 5 и транспортирующие 6 каретки оснащены лемехами 14 и козырьками 15, установленными на передней грани 16 кареток 5 и 6, перпендикулярной почве пласта и ставу 4.

Лемех 14 установлен на передней грани 16 у прилегающей к наклонной направляющей 3 и почве пласта наружной грани 17 кареток 5 и 6 (наружной по отношению к направляющим 8).

Козырек 15 установлен на передней грани 16 над лемехом 14 у прилегающей к направляющим 8 внутренней грани 18 кареток 5 и 6 ( внутренней по отношению к направляющим 8).

Наклонная поверхность 19 лемеха 14 и наклонная поверхность 20 козырька 15 расположены к передней грани 16 кареток 5 и 6 соответственно под тупыми углами 01 и 02, причем величина тупых углов р тр и ртр, где р Тр - угол трения транспортируемого материала по металлу (угалтренияугляпометаллу р 19-23° ) .Величина тупых углов ровании угля .

01 и 0 2 при транспорти- лежит в интервале 90°

Прилегающая к почве выработки и наклонной направляющей 3 наружная грань 17 кареток 5 и 6 расположена к ее передней грани 16 под острым углом /} , причем

/3 90°-arctg -гД , где VB - скорость опускания става 4, Vr - скорость движения кареток 5 и 6 по направляющим 8.

Таким образом, угол между внутренней 0 гранью 18 кареток 5 и 6 и наклонной поверхностью 20 козырька 15 меньше угла трения

РФ- Угол между наклонной поверхностью 19

лемеха 14 и направляющими 3 и 8, вдоль

5 которых перемещается уголь, также меньше угла трения у Тр.

Фронтальный агрегат работает следующим образом.

При работе приводных станций проис0 ходит перемещение кареток 5 и 6 тяговой цепью 7 по направляющим 8 линейных секций става 4 исполнительного органа 1.

При фронтальной подаче агрегата на забой посредством горизонтальных цилинд5 ров секций крепи происходит разрушение угля одновременно по всей длине забоя резцовыми каретками 5.

При выдвижении штоков вертикальных цилиндров 13 рабочей жидкостью (эмуль0 сией) производится установка става 4 исполнительного органа 1 по мощности пласта с помощью рычагов 12, шарнирно установленных в кронштейнах 11 рам 10 секций 9 базовой балки 2.

5 Разрушенный уголь падает на почву пласта и на наклонные направляющие 3 и каретками 5 и 6. нижней ветви тяговой цепи 7 транспортируется в прилегающую горную выработку.

0 Непосредственно процесс транспортирования угля осуществляется передней гранью 16 кареток 5 и 6 нижней ветви тягового органа 7. При транспортировании основного объема разрушенного угля рычаги

5 12 и направляющие 8 находятся в нижнем положении (положении транспортирования). При опускании става 4 из верхнего положения в положение транспортирования рабочий процесс не прерывается, каретки 5 и 6 перемещаются по

0 направляющим 8, осуществляя процессы резания и транспортирования угля.

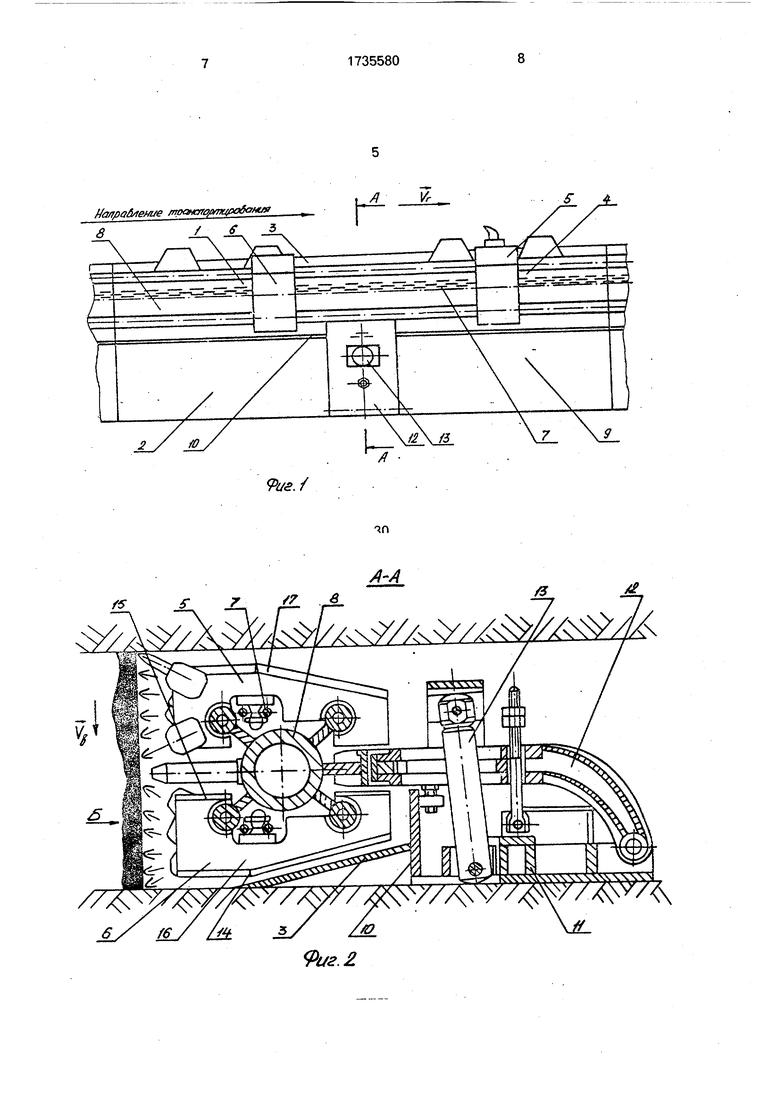

Каретки 5 и 6 совершают гцж этом сложное движение со скоростью V, складывающееся из вертикальной составляющей

5 движения кареток 5 и 6 со скоростью VB (скорость опускания става 4 исполнительного органа 1) и горизонтальной составляющей движения кареток 5 и 6 со скоростью Vr

(скорость перемещения кареток 5 и направляющим 8). Угол между вектором VjЈ направлением транспортирования угля Vr

VB равен z arctg-y- , град., острый угол

между передней гранью 16 и наружной гранью 17 кареток 5 и 6 равен /, причем величина острого угла / удовлетворяет условию ft 90- а . При опускании става 4 движущиеся по нижней ветви тягового органа 7 каретки 5 и 6 вступают во взаимодействие с отбитым углем не всей поверхностью наружной грани 17, а только острием лемеха 14. Кроме того, так как величина угла между наклонной поверхностью 19 лемеха 4 и вектором скорости движения кареток Vr (направлением транспортирования) меньше величины угла трения тр, облегчается внедрение лемеха 14 кареток 5 и 6 в лежащий уголь, снижаются силы сопротивления движению кареток 5 и 6.

Таким образом, наружные грани 17 кареток 5 и 6, прилегающие к почве пласта и наклонной направляющей 3, не контактируют с отбитым углем, не сжимают и не дробят его. Вследствие этого при опускании става 4 снижаются значения сил сопротивления перемещению резцовых 5 и транспортирующих 6 кареток, а следовательно, снижается энергоемкость доставки, повышается производительность фронтального агрегата. Кроме того, при транспортировании не ухудшается сортность отбитого угля, уменьшается пылеобразование.

После того, как став 4 исполнительного органа 1 опустится в свое нижнее положение, каретками 5 и 6 осуществляется процесс транспортирования угля в прилегающую горную выработку.

Так как наклонная поверхность 19 лемеха 14 расположена к наружной грани 17 кареток 5 и 6 исполнительного органа 1 под углом, меньшим р Тр, отбитый уголь поднимается с почвы пласта и наклонной направляющей 3 лемехом 14. Благодаря этому снижаются потери угля в зазоре между каретками 5 и 6 и почвой пласта, каретками 5 и 6 и наклонной направляющей 3. Так как угол между наклонной поверхностью 20 козырька 15 и передней гранью 16 больше

угла трения tp Тр, то козырек 15 препятствует дальнейшему подъему угля вдоль передней грани 16. Следовательно, козырек 15 предотвращает переброс угля через каретку 5(6) исполнительного органа 1, вследствие

чего устраняется циркуляция и увеличивается объем транспортируемого угля.

Таким образом, происходит повышение производительности фронтального агрегата при одновременном снижении энергоем0 кости транспортирования и улучшении сортности угля.

Численное значение величины угла между наружной 17 и передней 16 гранями кареток 5 и 6 принимается в зависимости от

5 величины скорости перемещения кареток 5 и 6 по направляющим 8, скорости опускания става 4, конструктивных параметров и габаритов кареток 5 и 6.

Для фронтальных агрегатов для выемки

0 тонких и весьма тонких пологих пластов ти- па АФК величина угла между наружной и передней гранями каретки исполнительного органа составляет 75-81°, а угол между передней гранью каретки и наклонными по5 верхностями лемеха и козырька составляет 103-107°.

Формула изобретения Фронтальный агрегат, включающий секции крепи, исполнительный орган с зам0 кнутой в вертикальной плоскости тяговой цепью и каретки с передней и наружной гранями, которые размещены на направляющих става и установлены с возможностью перемещения относительно секционной базовой балки, отличающийся тем, что,

5 с целью повышения его производительности при одновременном снижении энергоемкости транспортирования и улучшения сортности угля, он снабжен лемехами и козырьками, при этом лемехи установлены на

0 передней грани каждой каретки исполнительного органа, а козырьки установлены над лемехами, причем наружная грань каретки исполнительного органа расположена под острым углом к ее передней грани, а

5 наклонные поверхности лемеха и козырька расположены к передней грани каретки исполнительного органа под углом больше 90°.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фронтальный агрегат | 1990 |

|

SU1728486A1 |

| Фронтальный агрегат | 1990 |

|

SU1751309A1 |

| Фронтальный агрегат | 1989 |

|

SU1682552A1 |

| АГРЕГАТ СТРУГОДОСТАВОЧНЫЙ, СТАВ СТРУГОДОСТАВОЧНОГО АГРЕГАТА, МЕХАНИЗМ ПЕРЕМЕЩЕНИЯ НАПРАВЛЯЮЩИХ, АГРЕГАТНАЯ КРЕПЬ, ГИДРАВЛИЧЕСКАЯ СИСТЕМА УПРАВЛЕНИЯ, УСТРОЙСТВО ДЛЯ ПОДХВАТА ПРИЗАБОЙНОЙ КРОВЛИ, ОПОРНАЯ БАЗА КОЛЬЦЕВОГО СТРУГА | 2000 |

|

RU2182668C2 |

| СТРУГОВЫЙ КОМПЛЕКС, СЕКЦИЯ КРЕПИ, УСТАНОВКА СТРУГОВАЯ, БАЗА СТРУГОВАЯ, ПРИВОД СТРУГА, ПЕРЕГРУЖАТЕЛЬ УКОРОЧЕННЫЙ, КРЕПЬ СОПРЯЖЕНИЯ, МАНИПУЛЯТОР ПЕРЕДВИЖНОЙ | 1999 |

|

RU2163970C1 |

| АГРЕГАТ ФРОНТАЛЬНЫЙ ДОЛИНСКОГО АФД, ИСПОЛНИТЕЛЬНЫЙ ОРГАН (ВАРИАНТЫ), ЦЕПЬ КОЛЬЦЕВАЯ, СТАВ АГРЕГАТА, МЕХАНИЗМ РЕГУЛИРОВАНИЯ ПО ГИПСОМЕТРИИ, СЕКЦИИ КРЕПИ, ПЕРЕКРЫТИЕ, КРЕПЬ ВАНДРУТНАЯ, ТРАНСПОРТНОЕ ОБОРУДОВАНИЕ, ПЕРЕГРУЖАТЕЛЬ (ВАРИАНТЫ), ГИДРОДВИГАТЕЛЬ ДЛЯ ЭМУЛЬСИИ, СРЕДСТВО УПРАВЛЕНИЯ, СРЕДСТВО КОНТРОЛЯ ГРАНИЦЫ "УГОЛЬ-ПОРОДА", СПОСОБЫ МОНТАЖА И САМОМОНТАЖА | 1996 |

|

RU2114996C1 |

| АГРЕГАТ ДЛЯ МЕХАНИЗАЦИИ И АВТОМАТИЗАЦИИ ОЧИСТНЫХ РАБОТ | 1969 |

|

SU239897A1 |

| Конвейероструг фронтального агрегата | 1989 |

|

SU1701907A1 |

| Исполнительный орган фронтального агрегата | 1974 |

|

SU699175A1 |

| Струговая установка | 1988 |

|

SU1521871A1 |

Использование: конвейероструговая выемка весьма тонких пологих пластов. Сущность изобретения: фронтальный агрегат содержит секции крепи, исполнительный орган с тяговой цепью и каретки с передней и наружной гранями. На передней грани каждой каретки установлены лемехи, над которыми установлены козырьки. Наружная грань каретки расположена под острым углом к ее передней грани. Наклонные поверхности лемеха и козырька расположены под углом больше 90° к передней грани каретки.3 ил.

Pt/S./

fS

A-A

7 &

ЈЛ У/ХХХ// Ј

/

Ш. Ј/

Риг.2

I 4J

| Выемочно-доставочная машина | 1975 |

|

SU574532A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Фронтальный агрегат | 1980 |

|

SU1164415A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-05-23—Публикация

1990-05-03—Подача