Изобретение относится к обработке металлов давлением, в частности к производству высокопрочных спнральношовных труб болыиого диаметра.

Целью изобретения является обеспечение возможности регулирования точности труб по диаметру в зависимости от химического состава стали.

Супик)сть изобретения заключается в том, что заготовку формуют с диаметром, меньшим номина.пьного на величину ei o H|HipaL ie- ния в процессе дальнейшей термообработки. При утом ве.чичину приращения определяют в зависимости от конкретного химического состава ста;1И и иарамет 1а термообработки.

Пзвестно, что даже в пределах одной марки стали из-за донускоп но химическому составу углеродн1)1Й квиваленг, которы11 рассчитывается по фо1)муле

ь

Мп

ь

Cr-t-Mo+lO +Ti-i-Nb) CU + N + ...

5

15

где С, Мп Сх и др. - массовые доли соответствующих элементов в металле одной плавки, входящих в обозначение марки стали, колеблется в больщом интервале значений (от 0,32 до 0,46).

Гак как химический состав стали ответственен за нрокаливаемость стали, то величина приращения колеблется также в большом интервале значений. Кроме химического состава на величину приращения влияют технологические факторы, такие как скорость охлаждения, вид охлаждения (одностороннее или двухстороннеее), температурный режим закалки и отпуска, вид нагрева (участками или по всей длине), температура ох- . 1аждающей среды и др.

сл

00

о

143

Способ осуществляется следующим образом.

Рулонная полоса подается на линию подготовки кромок к сварке, затем в формовочную клеть стана, где происходит формовка трубы, а затем сварка. Угол формовки выбирают из такого расчета, чтобы диаметр трубы отличался от но.минального на ве.чичину AD, найденную из формулы:

,41 Сэ- 0,00000987 го+0,0349г„Сэ- - 752,58 С.9- -А,

где С,9 - углеродный эквивалент; 700; 118.

После сварки и резки на мерные длины трубы по транспортному рольгангу подаются на экспандер, а затем на участок термической обработки или минуя экспандер непосредственно на участок термообработки, где подвергаются нагреву в много- секпиоиной проходной печи, о.хлаждению в водяном спрейере и носледуюшему наг реву и огнускной печи и ох.чаждению в водяном сп)ейере.

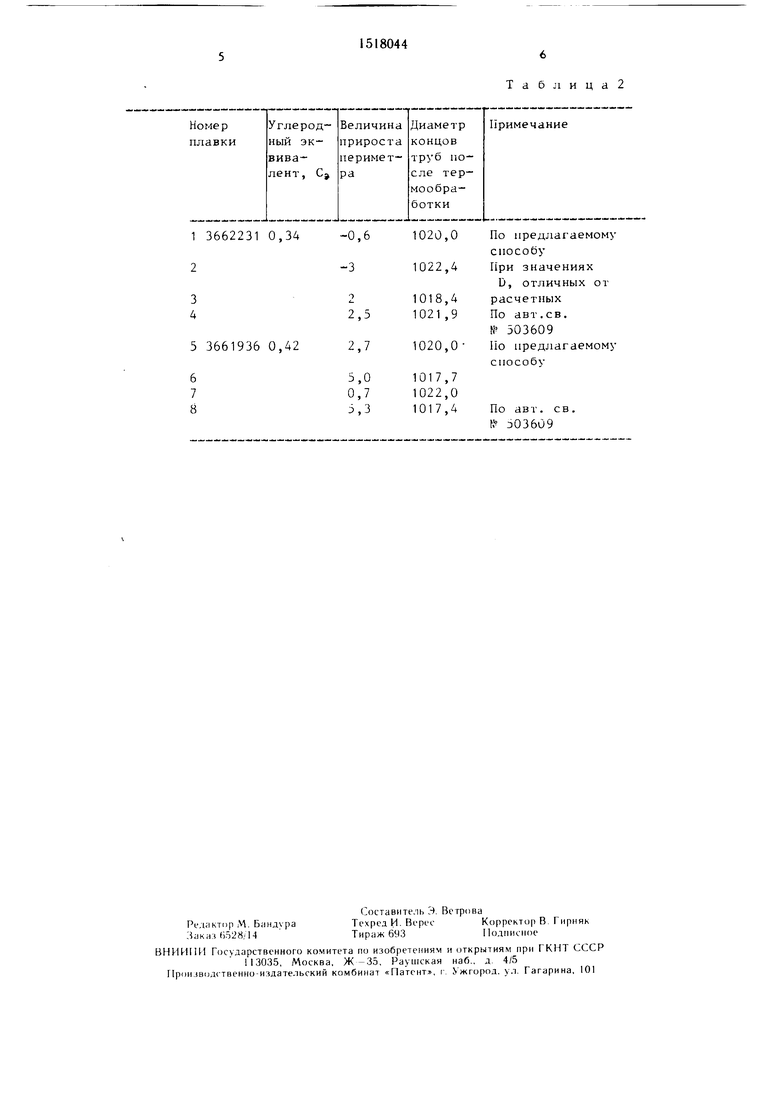

Пример, При производстве спира,:|ьно|пов- ны. труб диаметром 1020 м.м из стали 17Г1(; с т()лни1Н()й стеикп 10,5 мм сварку производи,п1 сварочной проволокой ( В-08Г.Л под ф, 1юсом AH-f)0.

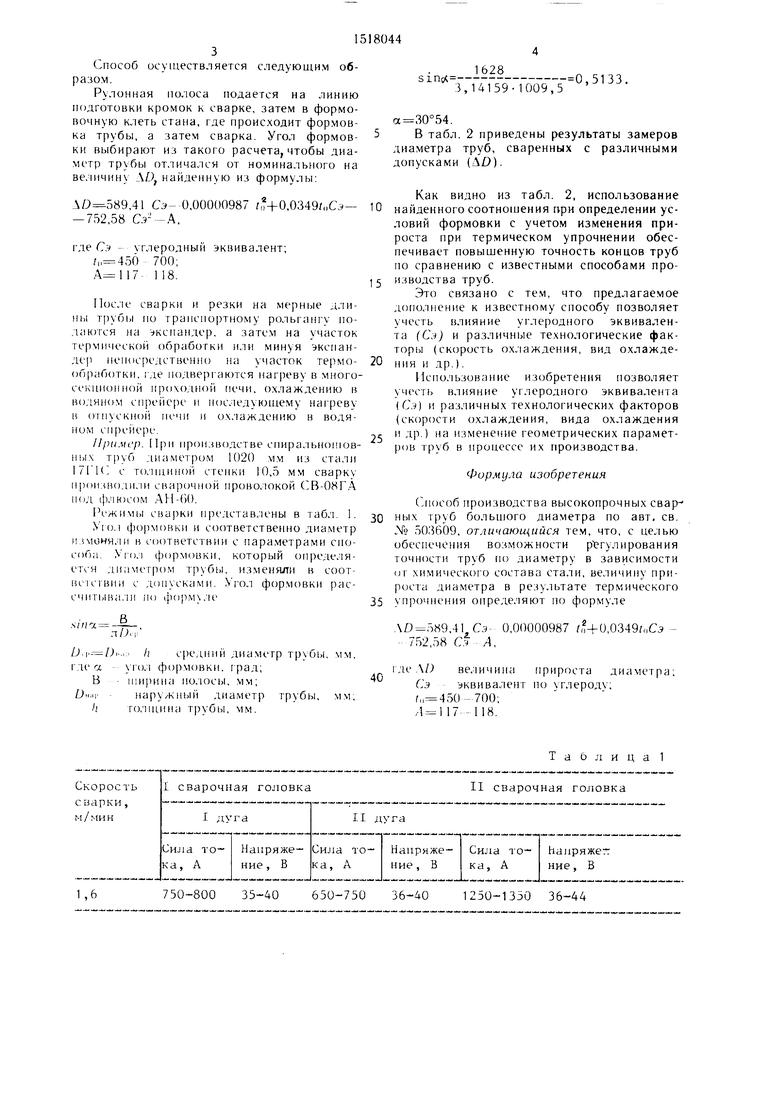

Режимы сна)ки представ;1ены в табл. 1.

У|()л фо|)мовкп и соответственно диаметр и.1оня,;1и в соответствии с параметрами сио- соГ):1. У|().1 фо|)м()вки, который определяется диаметром трубы, изменяли в соот- ВС1С1ВИИ с допусками. Угол формовки рассчитывали /И) (

S ,5133.

3,14159-1009,5

0

5

0

5

54.

В табл. 2 приведены результаты замеров диаметра труб, сваренных с различными допусками (AD).

Как видно из табл. 2, использование найденного соотно1пения при определении условий формовки с учетом изменения прироста при термическом упрочнении обеспечивает повышенную точность концов труб по сравнению с известными способами производства труб.

Это связано с тем, что предлагаемое дополнение к известному способу позволяет учесть влияние углеродного эквивалента (Сэ) и различные технологические факторы (скорость охлаждения, вид охлаждения и др.).

Использование изобретения юзволяет учесть влияние углеродного эквивалента (Сэ) и различных технологических факторов (скорости охлаждения, вида охлаждения и др.) на изменение геометрических параметров труб в процессе их производства.

Формула изобретения

(люсоб производства высокопрочных свар ньгч труб больнюго диаметра по авт, св. „4° 503609, отличающийся тем, что, с целью обеспечения возможности регулирования точности труб по диаметру в зависимости (JT химического состава стали, величину прироста диаметра в результате термического упрочнения определяют по формуле

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства высокопрочных сварных труб большого диаметра | 1990 |

|

SU1729650A1 |

| Способ производства труб большого диаметра | 1985 |

|

SU1280033A1 |

| ВЫСОКОПРОЧНЫЙ СВАРИВАЕМЫЙ АРМАТУРНЫЙ ПРОФИЛЬ | 2012 |

|

RU2478727C1 |

| Способ термической обработки толстого листа | 1990 |

|

SU1766979A1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬНАЯ ПОЛОСА И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2013 |

|

RU2711698C2 |

| Способ производства электросварных холодноформированных труб | 2020 |

|

RU2746483C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2014 |

|

RU2569619C1 |

| ВЫСОКОПРОЧНАЯ СВАРНАЯ СТАЛЬНАЯ ТРУБА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2509171C1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬНАЯ ПОЛОСА С НИЗКИМ ОТНОШЕНИЕМ ПРЕДЕЛА ТЕКУЧЕСТИ К ПРЕДЕЛУ ПРОЧНОСТИ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2013 |

|

RU2682074C2 |

| НИЗКОЛЕГИРОВАННАЯ, ПРАКТИЧЕСКИ НЕ СОДЕРЖАЩАЯ БОРА СТАЛЬ | 1998 |

|

RU2215813C2 |

Изобретение относится к обработке металлов давлением, в частности к производству высокопрочных спиральношовных труб большого диаметра. Цель изобретения - обеспечение возможности регулирования точности труб по диаметру. В процессе формовки труб обеспечивают получение заготовки с диаметром, отличающимся от номинального диаметра трубы на величину его изменения в процессе термообработки. Оптимальная величина изменения диаметра трубы в процессе термообработки определяется в зависимости от химического состава материала трубы и технологических параметров производства труб. 2 табл.

.ч;/га

л/Л,

D.):..,: li средний диаметр трубы, где а угол формовки, град;

В - п1ирина нолосы, мм; Очагнаружпьп диаметр трубы,

/) голпи1на Т1)убы, мм.

,6

750-800

35-40

650-750 36-40

,41 Сэ- 752,58 Сэ А,

0,00000987 /п + 0,0349/пСэ

где ) величина Cv эквивалент - 700; 17-118.

прироста диаметра; по углероду;

Таблица 1

1250-1350 36-44

21018,4

2,51021,9

2,71020,0

5,01017,7

0,71022,0

5,31017,4

Та6лица2

D, отличных от расчетных По авт.св. № 503609

По предлагаемому способу

По авт. св. № J03609

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-10-30—Публикация

1987-12-31—Подача