Изобретение относится к области прокатного оборудования и может быть использовано для уплотнения неплотно смотанных витков горячекатаных рулонов после прокатки на широкополосном стане горячей прокатке перед отгрузкой их потребителю.

Необходимость в уплотнении последних витков связано с повышением требований потребителей к качеству смотки рулонов, а конец полосы, выходящий из последней чистовой лети прокатного стана, наматывается на барабан намоточного устройства без достаточного натяжения, что и приводит к распушиванию последних витков.

Известен способ формирования рулона из длинномерного металлического материала, заключающийся в предварительном изгибе гибочными роликами соответствующим радиусом кривизны части первых или последних витков рулона перед их намоткой на барабан (а.с СССР №1329863, В21С 47/26, 1985 г.).

Недостатком способа является его сложность выполнения, а вследствие этого невысокое качество уплотнения рулона.

Наиболее близким техническим решением (прототипом) является способ уплотнения рулонов, заключающийся в том, что рулон устанавливают на два приводных ролика и вращают его в направлении, совпадающем с направлением смотки рулона, а в процессе вращения рулона контролируют признаки телескопичности и при наличии телескопичности рулон наклоняют относительно его горизонтальной оси в сторону телескопичности посредством изменения пространственного положения приводных роликов (патент РФ №2201305 от 08.07.2000, МПК В21С 47/26).

Недостатком данного способа является также сложность в его выполнении, а вследствие этого качество уплотнения рулонов невысокое.

Известно устройство для уплотнения рулонов, включающее раму с установленным на ней механизмом вращения рулона в направлении, совпадающем с направлением смотки рулона (патент РФ №2201305 от 08.07.2000, МПК В21С 47/26).

Недостаток данного устройства - невысокое качество уплотнения рулонов, сложность конструкции, сложность в управлении длительность процесса.

Техническая задача изобретения - повышение качества уплотнения наружных витков рулонов, смотанных на широкополосном стане горячей прокатки и уменьшение времени процесса уплотнения.

Техническая задача достигается тем, что способ уплотнения распушенных наружных витков рулонов, смотанных на широкополосном стане горячей прокатки, заключающийся в установке рулона на раму с механизмом вращения, согласно изобретению уплотнение наружных витков рулона производится в вертикальном положении путем проворачивания рулона посредством разжимного барабана в направлении, противоположном направлению витков, и удержания в неподвижном состоянии конца полосы наружного витка рулона эксцентриковым зажимом.

В устройстве для уплотнения наружных витков рулонов, смотанных на широкополосном стане горячей прокатки, включающем раму с установленным на ней механизмом вращения, согласно изобретению механизм вращения состоит из планшайбы, взаимодействующей с разжимным барабаном с вертикальной осью вращения, и роликового опорно-поворотного круга, состоящего из зубчатого венца, входящего в зацепление с шестерней, и при этом устройство дополнительно содержит узел эксцентрикового зажима, шарнирно установленного на раме и имеющего линейно перемещающийся по направляющим захват для отгибки и удержания конца полосы рулона.

Преимуществом данного способа является возможность уплотнения наружных витков рулонов, не задействуя при этом оборудование цеха, а именно агрегаты продольной резки. При этом рулоны устанавливаются на установку уплотнения и снимаются с нее в таком же положении, как они находятся на складе горячекатаных рулонов, т.е. в вертикальном положении, без смены грузозахватных приспособлений и без промежуточной операции кантовки, что значительно сокращает вспомогательное время и увеличивает в целом производительность установки уплотнения распушенных наружных витков рулонов.

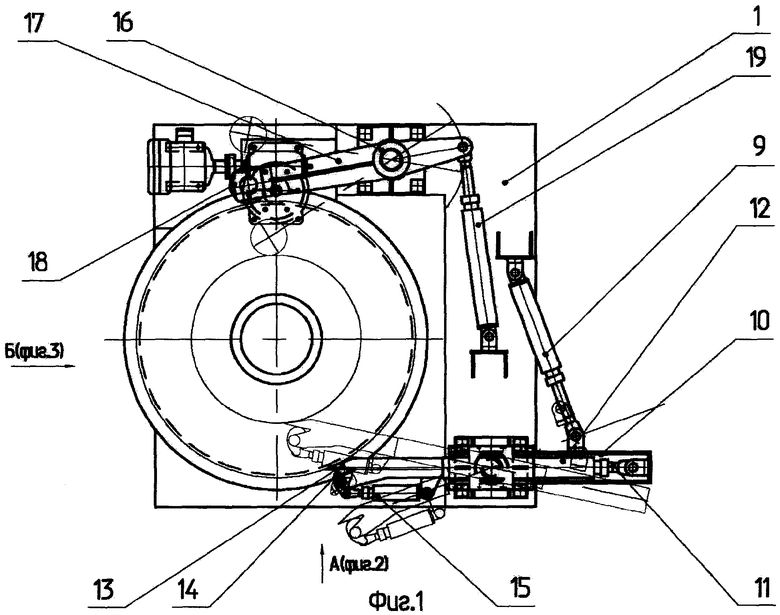

На фиг.1 показана установка для уплотнения распушенных наружных витков рулонов.

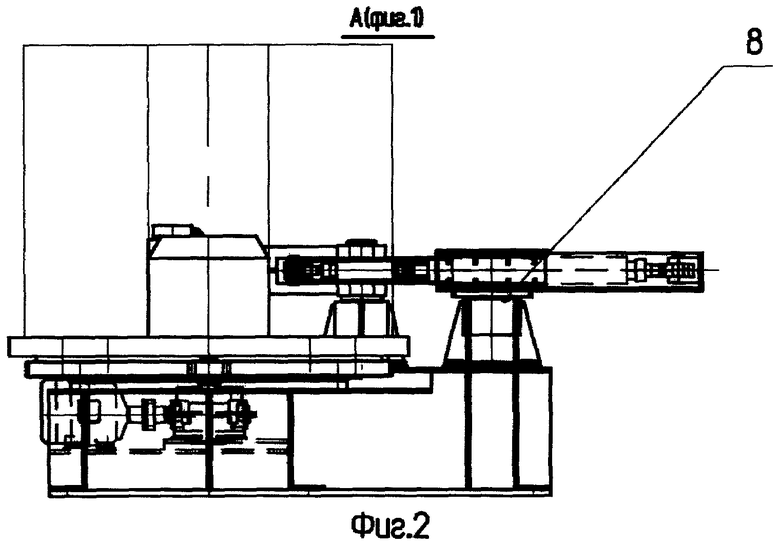

На фиг.2 - вид А на фиг.1.

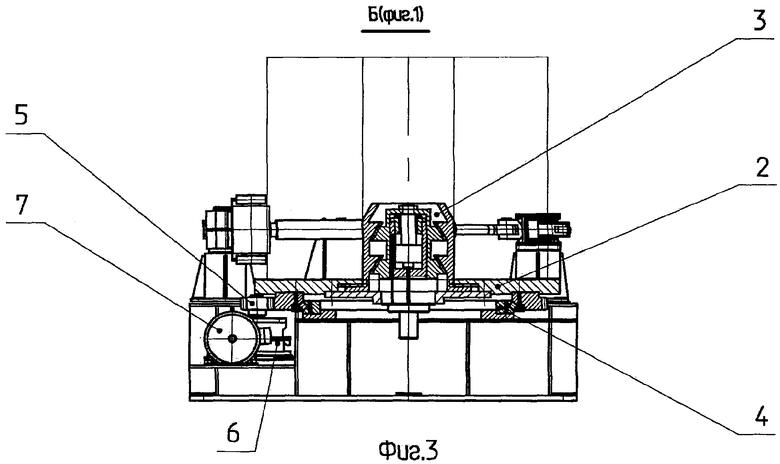

На фиг.3 - вид Б на фиг.1.

Установка для уплотнения наружных витков рулонов содержит сварную раму 1, на которой установлена планшайба 2, взаимодействующая с разжимным барабаном с вертикальной осью 3, вращающуюся на роликовом однорядном опорно-поворотном круге 4, имеющем зубчатый венец, входящий в зацепление с шестерней 5, установленной на редукторе 6, приводимом во вращение электродвигателем 7, узел эксцентрикового зажима 8 шарнирно установленный на раме 1 с приводом поворота на необходимый диаметр рулона от гидроцилиндра 9 и имеющий направляющие, по которым перемещается непосредственно захват 10, выполненный с одной стороны в виде гидроцилиндра, шток которого 11 неподвижен, а поршень 12 перемещается по направляющим, а с другой стороны - в виде скребка 13 с эксцентриком 14, контактирующем при зажиме конца полосы с внутренней ребристой поверхностью скребка. При этом поворот эксцентрика, а следовательно, и захват конца полосы осуществляется от гидроцилиндра 15, установленного непосредственно на металлоконструкции захвата: узел прижимного ролика 16, шарнирно закрепленный на раме 1 и выполненный в виде двуплечего рычага 17, на одном конце которого установлен холостой ролик 18 с вертикальной осью вращения, а с другой стороны шарнирно соединен с гидроцилиндром поворота ролика 19.

Способ уплотнения распущенных наружных витков рулонов на данной установке осуществляется следующим образом.

Рулон в вертикальном положении со склада горячекатаных рулонов грузозахватными клещами устанавливается на разжимной барабан 3. Барабан разжимается, фиксируя рулон на планшайбе 2, взаимодействующей с барабаном.

Затем, с целью поджать конец полосы при проворачивании рулона в положение, удобное для захвата конца полосы, под действием гидроцилиндра 19, к рулону подводится холостой ролик 18, установленный на рычаге 17 узла зажимного ролика 16.

Далее рулон, зажатый разжимным барабаном 3, посредством электродвигателя 7 через редуктор 6 и открытую зубчатую передачу проворачивается на планшайбе 2, взаимодействующей с разжимным барабаном 3, установленным на роликовом однорядном поворотном круге 4 в положение, удобное для отгибки и захвата конца полосы.

Узел эксцентрикового зажима 8 под действием гидроцилиндра 9 поворачивается в необходимое положение в зависимости от диаметра установленного рулона.

После этого поршень 12 захвата 10 перемещается по направляющим, подводя скребок 13 к концу полосы рулона.

Затем рулон поворачивается, подавая конец полосы на скребок 13 и заводя его в зев захвата 10. Когда конец полосы зайдет в зев, рулон останавливается, эксцентрик 14 проворачивается под действием гидроцилиндра 15, жестко фиксируя конец полосы в зеве захвата 10.

Ролик 18 узла прижимного ролика 16 отводится и начинается непосредственно процесс уплотнения: внутренняя часть рулона проворачивается разжимным барабаном, взаимодействующим с планшайбой в направлении, противоположном направлению своих витков и за счет того, что конец полосы, зажатый эксцентриковым зажимом остается неподвижным, происходит свертывание витков рулона от внутренних к наружным и, как следствие, уплотнение наружных витков рулона.

После уплотнения наружных витков и обвязки рулона эксцентриковый зажим возвращается в исходное положение, барабан сжимается и рулон грузозахватными клещами снимается с установки и транспортируется на склад для отгрузки потребителю.

Таким образом, предложенный способ и устройство позволяет повысить качество уплотнения наружные витки рулонов, увеличить выход годной продукции, соответствующей требованиям потребителя.

Кроме того, поскольку рулоны поступают на установку уплотнения в вертикальном положении, так же, как они находятся на складе горячекатаных рулонов, не требуется дополнительная кантовка и смена грузозахватных приспособлений при транспортировке рулонов, что значительно сокращает вспомогательное время, увеличивая тем самым производительность данного оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ намотки в рулон горячекатаной полосы | 1981 |

|

SU1003956A1 |

| УСТАНОВКА ДЛЯ СНЯТИЯ РУЛОНОВ С НАКОПИТЕЛЯ И УСТАНОВКИ ИХ НА РАЗМАТЫВАТЕЛЬ | 2011 |

|

RU2476284C1 |

| СПОСОБ БОКОВОГО НАПРАВЛЕНИЯ ПОЛОСЫ ПРИ ЕЕ БЕЗОСТАНОВОЧНОМ ПЕРЕМЕЩЕНИИ РОЛЬГАНГОМ ПРЕИМУЩЕСТВЕННО ОТ КЛЕТИ К МОТАЛКЕ ДЛЯ ДАЛЬНЕЙШЕЙ СМОТКИ В РУЛОН | 1999 |

|

RU2197349C2 |

| Способ регулирования процесса смотки в рулоны на барабан моталки горячекатанных полос из последней клети прокатного стана с душированием на отводящем рольганге | 1987 |

|

SU1480913A1 |

| Способ регулирования процесса смотки в рулоны на барабан моталки горячекатаных полос из последней клети прокатного стана с душированием на отводящем рольганге | 1988 |

|

SU1563801A2 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2008 |

|

RU2379139C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЙ ПОЛОСЫ НА СТАНАХ ГОРЯЧЕЙ ПРОКАТКИ | 2005 |

|

RU2293617C2 |

| Устройство для управления установкой направляющих линеек | 1980 |

|

SU876226A1 |

| СПОСОБ НАМОТКИ ХОЛОДНОКАТАНОЙ ПОЛОСЫ В РУЛОН | 2006 |

|

RU2323055C2 |

| СПОСОБ СМОТКИ В РУЛОН ТРАВЛЕНОЙ СТАЛЬНОЙ ПОЛОСЫ | 2005 |

|

RU2297294C2 |

Изобретение относится к области прокатного оборудования и может быть использовано для уплотнения неплотно смотанных витков горячекатаных рулонов после прокатки на широкополосном стане горячей прокатки перед отгрузкой их потребителю. Рулон вертикально устанавливают на раму с механизмом вращения. Механизм вращения состоит из планшайбы, взаимодействующей с разжимным барабаном, и роликового опорно-поворотного круга, состоящего из зубчатого венца, входящего в зацепление с шестерней. На раме шарнирно установлен узел эксцентрикового зажима с линейно перемещающимся по направляющим захватом для отгибания и удержания конца полосы рулона. Рулон проворачивают в направлении, противоположном направлению витков, и удерживают в неподвижном состоянии конец полосы рулона эксцентриковым зажимом. Изобретение обеспечивает повышение качества уплотнения витков рулона и уменьшение времени процесса уплотнения. 2 н.п. ф-лы, 3 ил.

| СПОСОБ УПЛОТНЕНИЯ РУЛОНОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201305C2 |

| Устройство для предотвращения распушивания рулонов | 1978 |

|

SU751463A1 |

| УСТРОЙСТВО для ОТГИБАНИЯ КОНЦА РУЛОНА ЛИСТОВОГО ПРОКАТА | 0 |

|

SU177394A1 |

| УСТРОЙСТВО для УПЛОТНЕНИЯ РУЛОННОГО МАТЕРИАЛА | 0 |

|

SU371157A1 |

| US 3633492 A1, 11.01.1972. | |||

Авторы

Даты

2007-11-27—Публикация

2006-01-10—Подача