Изобретение относится к обработке металлов давлением, в частности к гибочным станкам, и может быть использовано для изготовления обьемных арматурных опорных каркасов закладных элементов железо- бетонных конструкций, например, электромонтажных коробок для скрытой электропроводки, и сочленения опорного каркаса с закладным элементом.

Широко известны сложные и громоздкие устройства для производства гибких операций на арматурных каркасах строительных изделий. Известный более простые устройства гибки каркасов небольших габаритов, например, для гибки монтажных петель, содержащие ролики первого и второго гибов с приводами и рычагами. Но они не могут быть использованы для изготовления каркасов других конфигураций (тем более сочлененных с закладным элементом), т.е. в связи с большим разнообразием таких каркасов и различными функциями железобетонных конструкций, такие устройства

имеют узкую специфику. При необходимости изготовления обьемных арматурных опорных каркасов закладных элементов железобетонных конструкций в настоящее время процесс организован ступенчато: опорные каркасы из проволоки изготавливают сваркой с последующей их гибкой с помощью ручных инструментов и приспособлений.

Наиболее близким.к предлагаемому техническому решению является устройство, содержащее стол, механизм гибки в виде подвижного основания.установленного в окне столешницы и связанного с силовым приводным цилиндром.

Это устройство имеет следующие недостатки. При необходимости изготовления опорных каркасов из двух или более прово- лок,сваренных, например, крестообразно, требуется выполнить четыре гиба, так как за один рабочий ход привода может быть выполнен только один гиб. Кроме того, указанное устройство не позволяет выполнить

сл

4

Ю О 0 СЛ Ю

;

дополнительные гибы после сочленения каркасов с закладным элементом, например с коробкой для скрытой электропроводки, и их приходится делать вручную, либо с использованием дополнительных устройств. Все это требует повышенных трудозатрат как на изготовление опорного каркаса, так и на его сочленение с закладным элементом.

Цель изобретения - расширение технологических возможностей за счет одновременной сборки с закладными элементами.

Эта цель достигается тем, что устройство для гибки опорных каркасов, имеющее стол, механизм гибки, подвижное основание которого размещено в окне стола, и силовой цилиндр, связанный с подвижным основанием, снабжено коромыслом и дополнительными гибочными элементами, размещенными на нем, подвижное основание выполнено в виде стакана с Г-образными пазами, а в стенках окна стола выполнены направляющие, расположенные напротив Г-образных пазов. При этом дополнительные гибочные элементы закреплены на коромысле посредством регулируемого по высоте кронштейна и выполнены в виде пластин, расстояние между которыми превышает расстояние между направляющими, выполненными в столе.

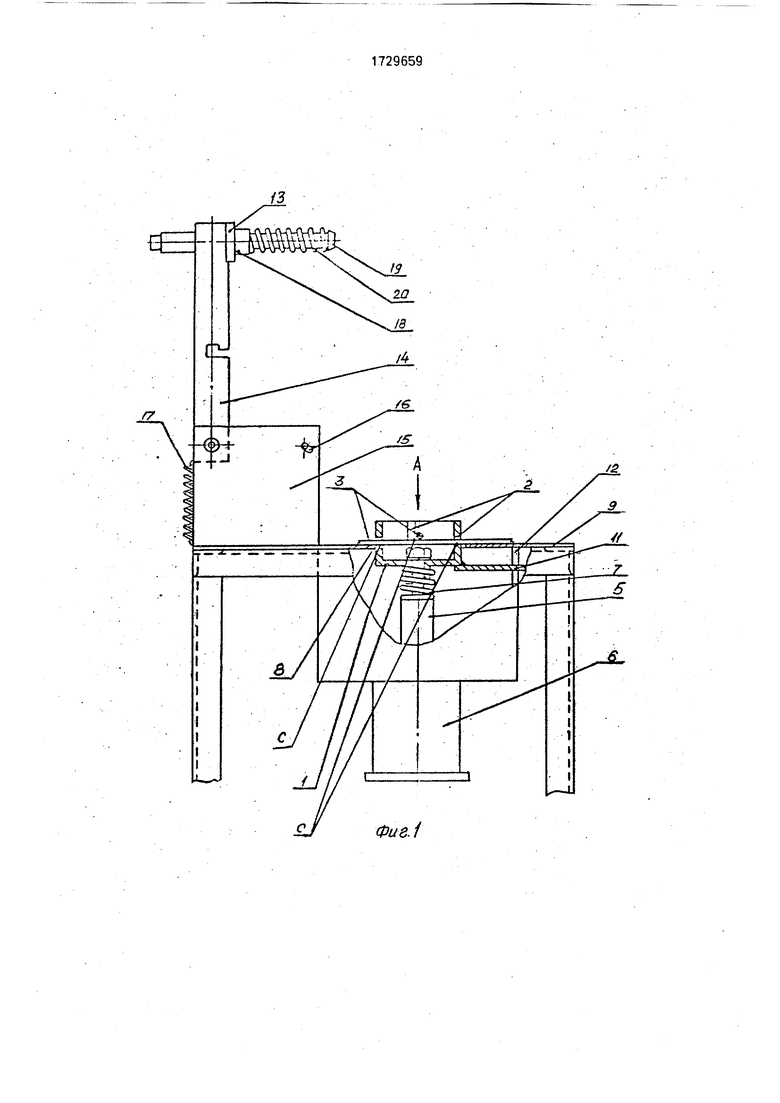

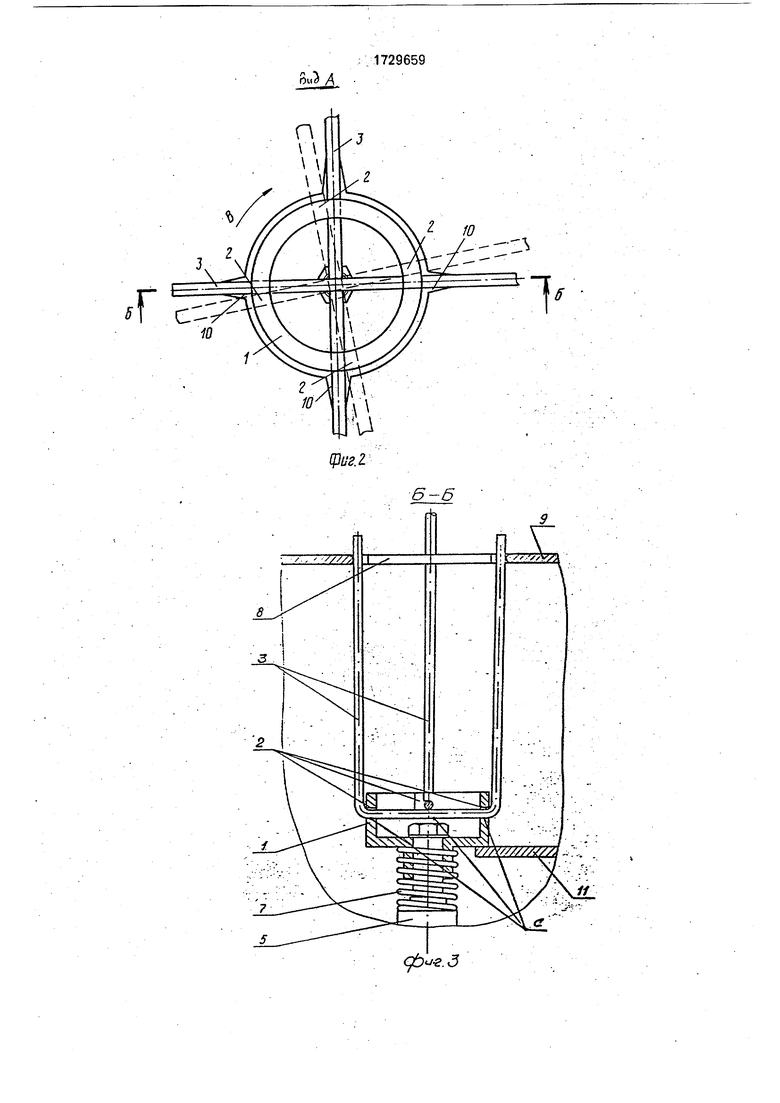

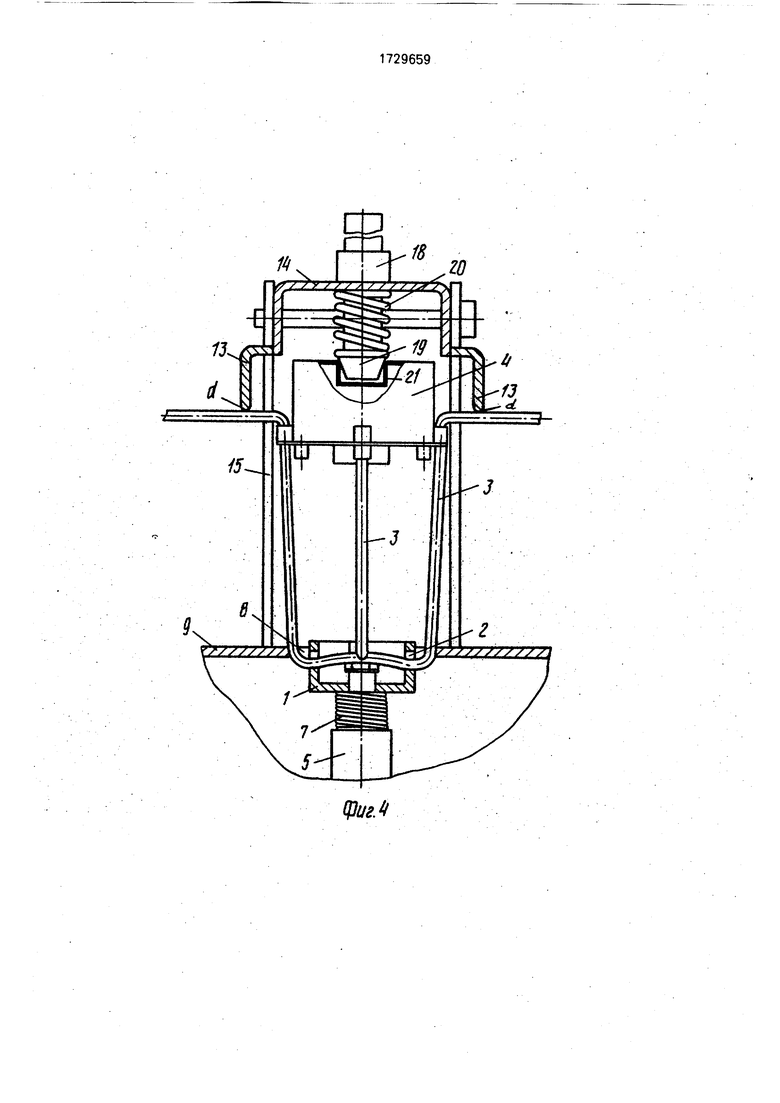

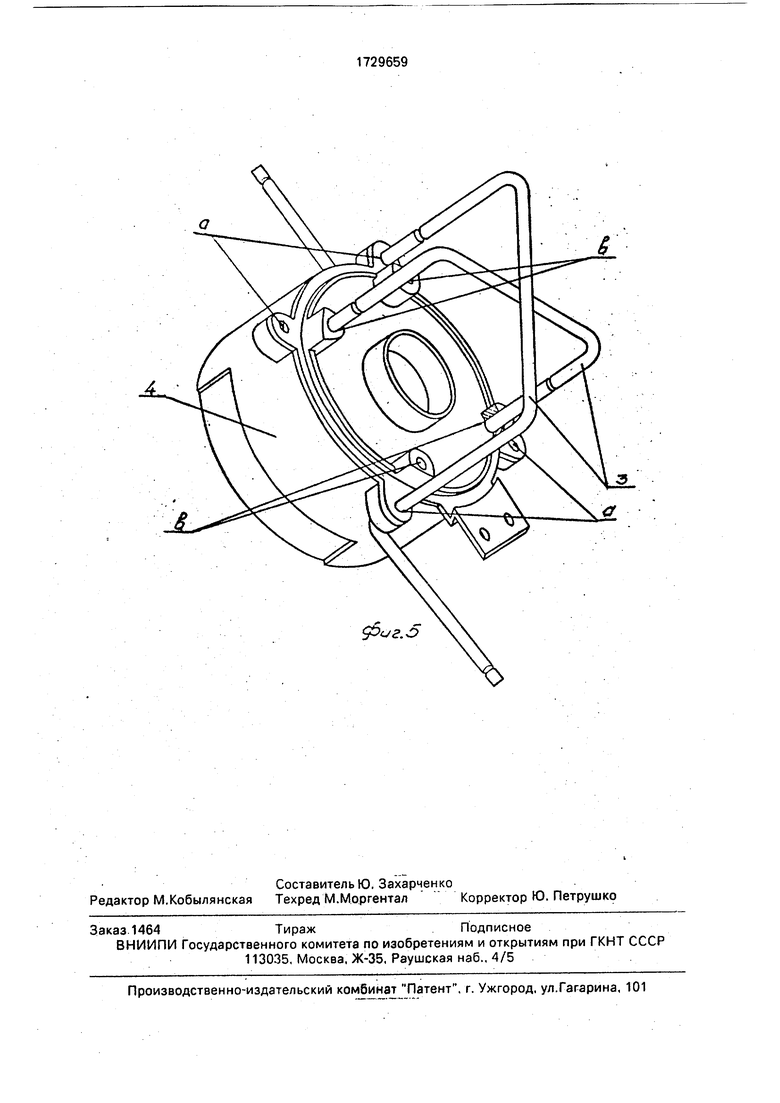

На фиг.1 изображено устройство, общий вид; на фиг.2 - вид А на фиг. 1; на фиг.З -разрез Б-Б на фиг.2, при нижнем положении подвижного основания; на фиг.4 - про- дольный разрез по вертикальной оси подвижного основания в момент завершения сочленения опорного каркаса с электромонтажной коробкой; на фиг.5 - опорный каркас, сочлененный с электромонтажной коробкой, общий вид.

Устройство для гибки опорных каркасов, преимущественно закладных элементов, замоноличиваемых в железобетонные конструкции, содержит подвижное основание в форме стакана 1, в цилиндрической части которого выполнены Г-образные пазы-зацепы 2 для захвата и закрепления стержней заготовки опорного каркаса 3 закладного элемента - электромонтажной коробки 4. Коробка 4 имеет проушину а и углубление b для сочленения с опорным каркасом 3. Заход в пазы-зацепы 2 выполнен со свободного торца, т.е. со среза цилиндрической части стакана 1, что позволяет беспрепятственно устанавливать стержни опорного каркаса 3 (например, в виде крестообразной заготовки), закреплять его и в дальнейшем извлекать готовое изделие - опорный каркас 3, сочлененный с электромонтажной коробкой 4. Дно стакана 1 соединено со штоком 5 приводного силового цилиндра 6. При этом для предотвращения заклинивания опорного каркаса это соединение выполнено с осевым люфтом, который выбирается пружиной 7, что позволяет при выемке опорного каркаса 3 облегчить вывод последнего из пазов-зацепов 2. При нахождении штока 5 в крайнем верхнем положении (фиг.1) подвижное основание 1

0 расположено в окне 8 столешницы 9 стола. При этом нижняя горизонтальная плоскость с (фиг. 1) паза-зацепа 2 располагается не ниже верхней плоскости столешницы 9, что обеспечивает возможность беспрепятст5 венной установки заготовки опорного каркаса 3. В стенках окна 8 столешницы 9 выполнены направляющие пазы 10, которые одновременно являются упорами при гибе стержней опорного каркаса 3 и кондук0 тором при установке и фиксации на нем электромонтажной коробки 4.

Для исключения поворота в горизонтальной плоскости подвижного основания 1 оно жестко соединено с концом штыря 11,

5 второй конец которого имеет возможность вертикального перемещения в пазу 12 направляющей (любой формы).

Устройство снабжено также дополнительными гибочными элементами 13 для вы0 полнения гибов двух стержней опорного каркаса 3 после установки электромонтажной коробки 4. Дополнительные гибочные элементы 13 установлены над подвижным основанием (стаканом 1) симметрично его

5 вертикальной оси, жестко закреплены на коромысле 14 и могут быть выполнены в виде пластин, обращенных рабочей поверхностью d к подвижному основанию (стакану 1, фиг.4).

0 Рабочие поверхности d гибочных элементов 13 должны выходить в плане за габариты направляющих пазов 10. Коромысло 14 шарнирно соединено с регулируемым по высоте кронштейном 15, который установ5 лен на столешнице 9. В горизонтальном (рабочем) положении коромысло фиксируется защелкой 16, в вертикальное положение возвращается пружиной 17. В жестко закрепленной на коромысле втулке 18 теле0 скопично установлен фиксатор 19 с пружиной 20. Подпружиненный фиксатор 19 при заходе в углубление 21 коробки 4 исключает возможность перекоса коробки 4 с каркасом 3 в процессе выполнения гибов

5 дополнительными гибочными элементами 13.

Устройство работает следующим образом.

Крестообразная заготовка опорного каркаса 3, сваренная из проволоки, укладывается в Г-образные пазы-зацепы 2 подвижного основания 1 (фиг.1) и фиксируется в нем поворотом в направлении стрелки В (фиг.2). Причем укладка производится так, чтобы длинные концы заготовки 3, которые будут подвергаться гибу дополнительными гибочными элементами 13, располагались под последними.

Затем ходом силового цилиндра 6 подвижное основание 1 опускается ниже сто- лешницы 9. При этом концы опорного каркаса 3 войдут в направляющие пазы 10. Тем самым осуществляется гибка всех четырех концов заготовки опорного каркаса 3 (фиг.З).

После этого на опорный каркас 3, зафиксированный направляющими пазами 10 как кондуктором, надевают электромонтажную коробку 4. Длинные концы опорного каркаса 3 пропускают через проушины а коробки 4, а короткие концы входят в углубления b коробки 4. .

Этим обеспечивается заданный типоразмер изделия, который можно регулировать, изменяя высоту установки кронштейна 15.

Затем опускают коромысло 14 и фиксируют его в горизонтальном положении подпружиненной защелкой 16. При этом фиксатор 19 войдет в углубление 21 коробки 4. При движении подвижного основания 1с обратным ходом силового цилиндра 6 вверх фиксатор 19, выбирая ход пружины 20, обеспечит прямолинейное движение и исключит перекосы электромонтажной коробки 4 с опорным каркасом 3.

Дополнительные гибочные элементы 13, работая как упоры, поверхностью d произведут два последних гиба, выступающих из проушин а длинных концов опорного карка- са 3, завершив этим сочленение последнего с электромонтажной коробкой 4.

Сила, возникшая при гибе, заставит сжаться пружину 7. При этом шток 5 поднимается относительно подвижного основа-

ния 1 на величину осевого люфта данного соединения. Шток 5 нажмет на опорный каркас 3 и снимет напряжение, возникшее при его гибе, т.е. предотвратит заклинивание при съеме готового изделия. Для выхода опорного каркаса 3 с коробкой 4 из зацепления поворачивают эксцентриковую защелку 16 коромысла 14, которое под действием пружины 17 займет вертикаль ное положение, обеспечив возможность свободного извлечения готового изделия - электромонтажной коробки 4, сочлененной с опорным каркасом 3. Извлечение готового изделия осуществляется поворотом последнего против стрелки В (фиг.2) и движением вверх.

Таким образом, применение устройства расширяет технологические возможности за счет одновременной сборки с закладным элементом.

Формула изобретения

1.Устройство для гибки арматурных каркасов, содержащее стол, механизм гибки, подвижное основание которого размещено в окне стола, и силовой цилиндр, связанный с подвижным основанием, отличающееся тем, что, с целью расширения технологических возможностей путем обеспечения одновременной сборки с закладными элементами, оно снабжено коромыслом и дополнительными гибочными элементами, размещенными на нем, подвижное основание выполнено в виде- стакана с Г-образными пазами, а в стенках окна стола выполнены направляющие, расположенные напротив Г-образных пазов.

2.Устройство по п. 1, о т л и ч а ю щ е е- с я тем, что дополнительные гибочные элементы закреплены на коромысле посредством регулируемого по высоте кронштейна и выполнены в виде пластин, расстояние между которыми превышает расстояние между направляющими, выполненными в столе.

фиг.2.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГИБКИ ТРУБ | 1992 |

|

RU2008117C1 |

| Станок для гибки монтажных петель и анкеров | 1982 |

|

SU1096017A1 |

| Устройство для гибки арматурных каркасов открытого профиля | 1979 |

|

SU876237A1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ТРУБ | 2010 |

|

RU2434703C1 |

| Устройство для изготовления арматурных каркасов | 1982 |

|

SU1048092A1 |

| Устройство для гибки арматурныхКАРКАСОВ | 1979 |

|

SU804133A1 |

| Устройство для гибки | 1986 |

|

SU1324712A1 |

| Автоматическая линия для изготовления арматурных каркасов | 1984 |

|

SU1337176A1 |

| Станок для изготовления замкнутых коробчатых изделий | 1986 |

|

SU1400710A2 |

| Устройство для изготовления замкнутых строповочных петель из мерного отрезка заготовки | 1990 |

|

SU1787618A1 |

Изобретение относится к обработке металлов давлением, в частности к гибочным станкам. Цель изобретения - расширение технологических возможностей за счет обеспечения одновременной сборки с закладными элементами. Устройство содержит стол, механизм гибки, подвижное основание которого размещено в окне стола, и силовой цилиндр, связанный с подвижным основанием. Устройство снабжено коромыслом и дополнительными гибочными элементами, размещенными на нем, подвижное основание выполнено в виде стакана с Г-образными пазами, а в стенкахокна стола выполнены направляющие, расположенные напротив Г-образных пазов. 1 з.п. ф-лы, 5 ил.

6-6

ф.б

| Устройство для гибки | 1986 |

|

SU1393497A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-04-30—Публикация

1990-04-09—Подача