N)

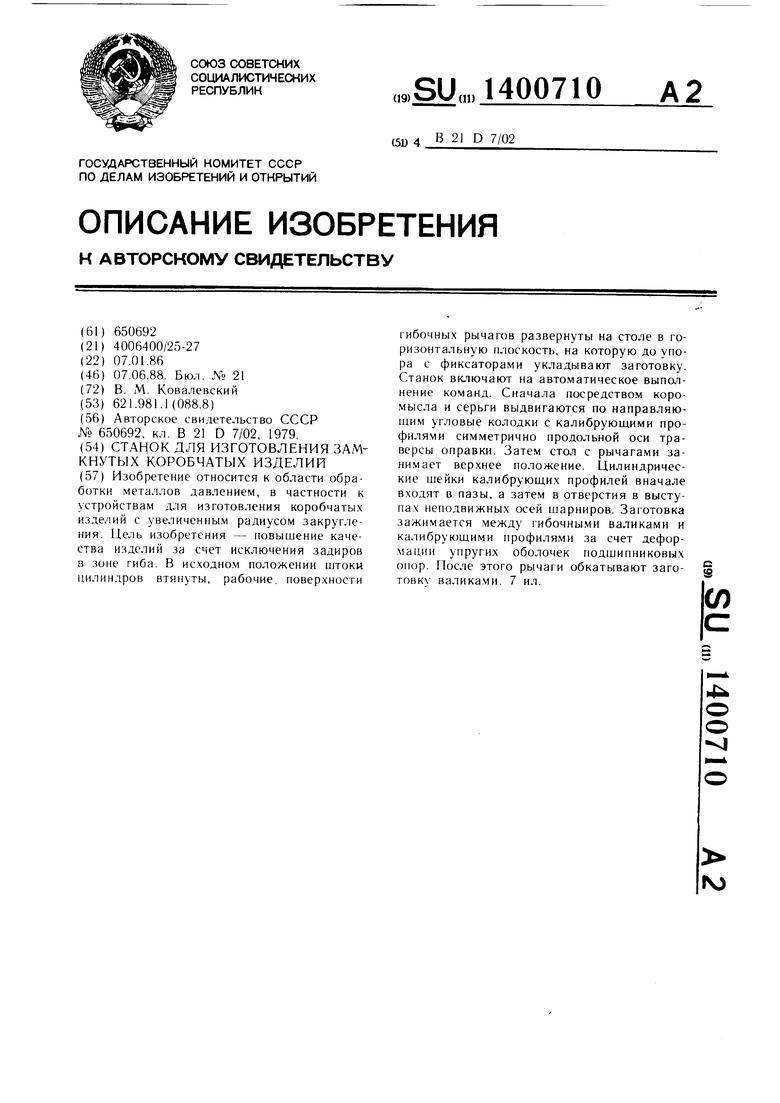

Изобретение относится к области обработки металлов давлением, в частности к устройствам для изготовления коробчатых изделий с увеличенным радиусом закругления, и является усовершенствованием изобретения по авт. св. № 650692.

UejTb изобретения - повышение качества изготавливаемы.х изделий за счет исключения задиров в зоне гиба.

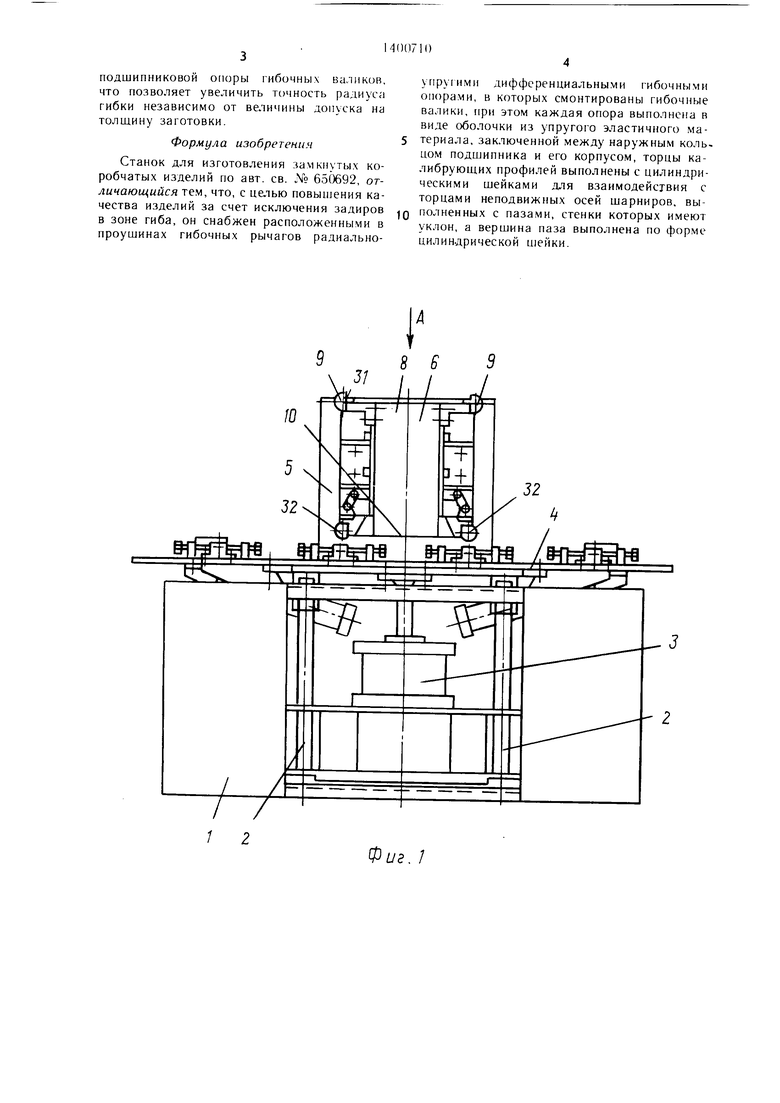

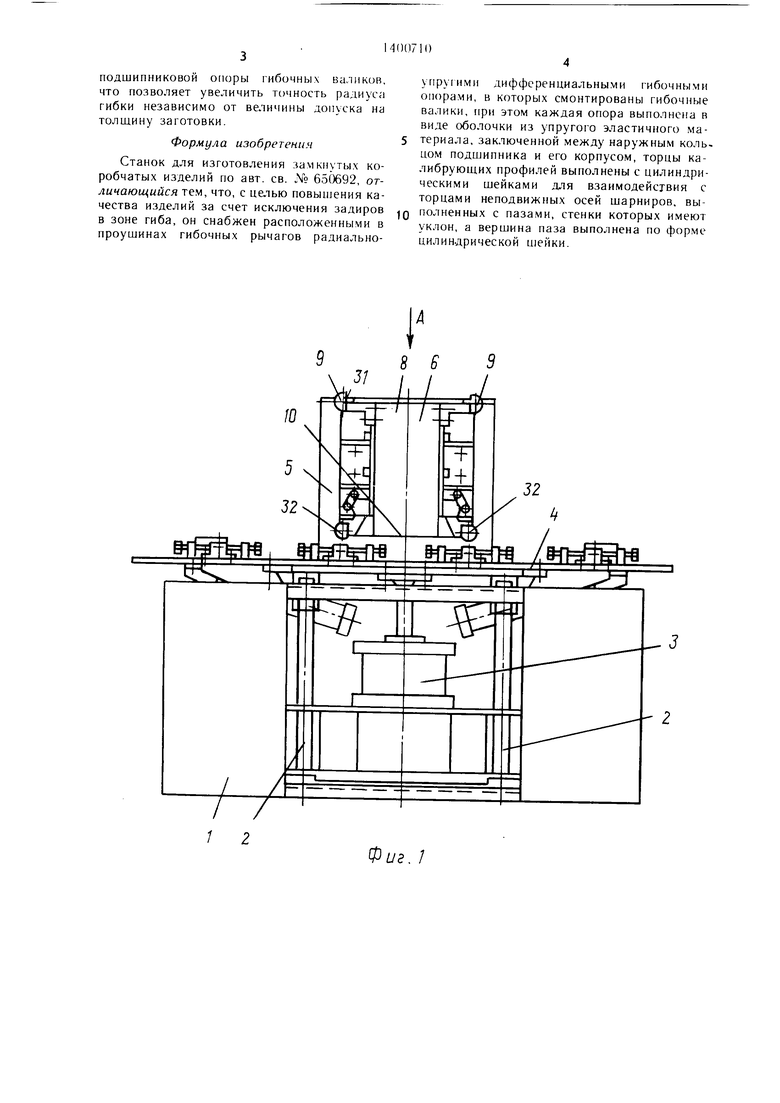

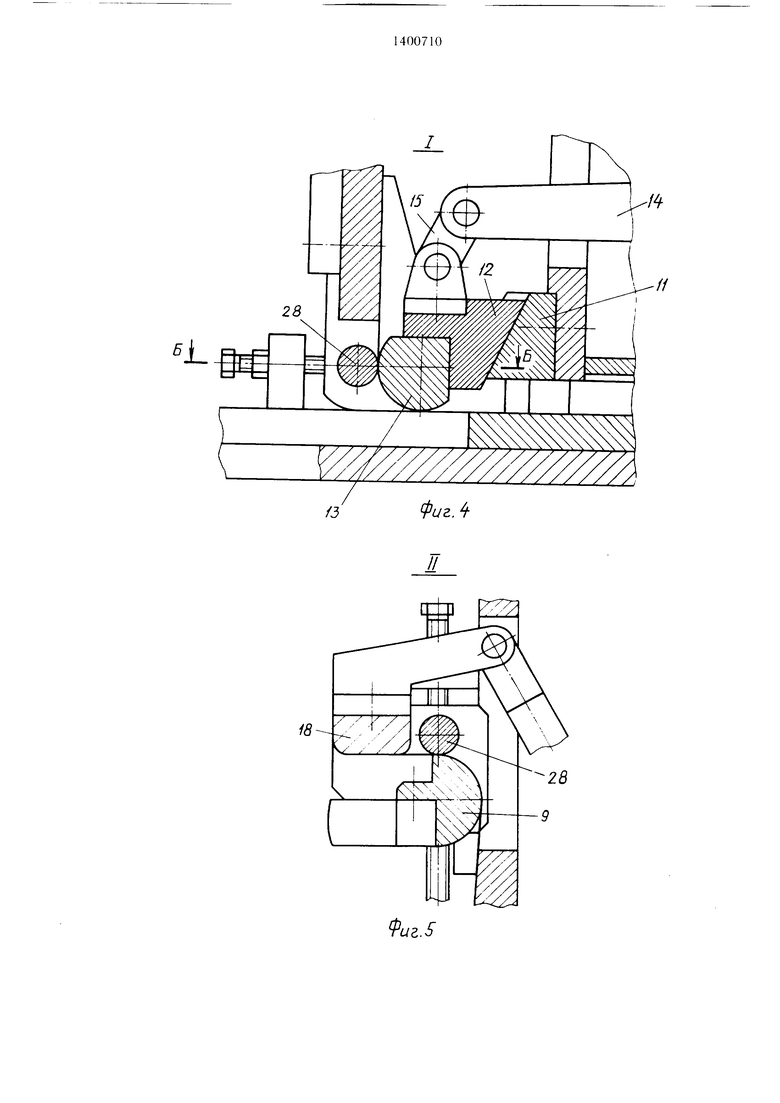

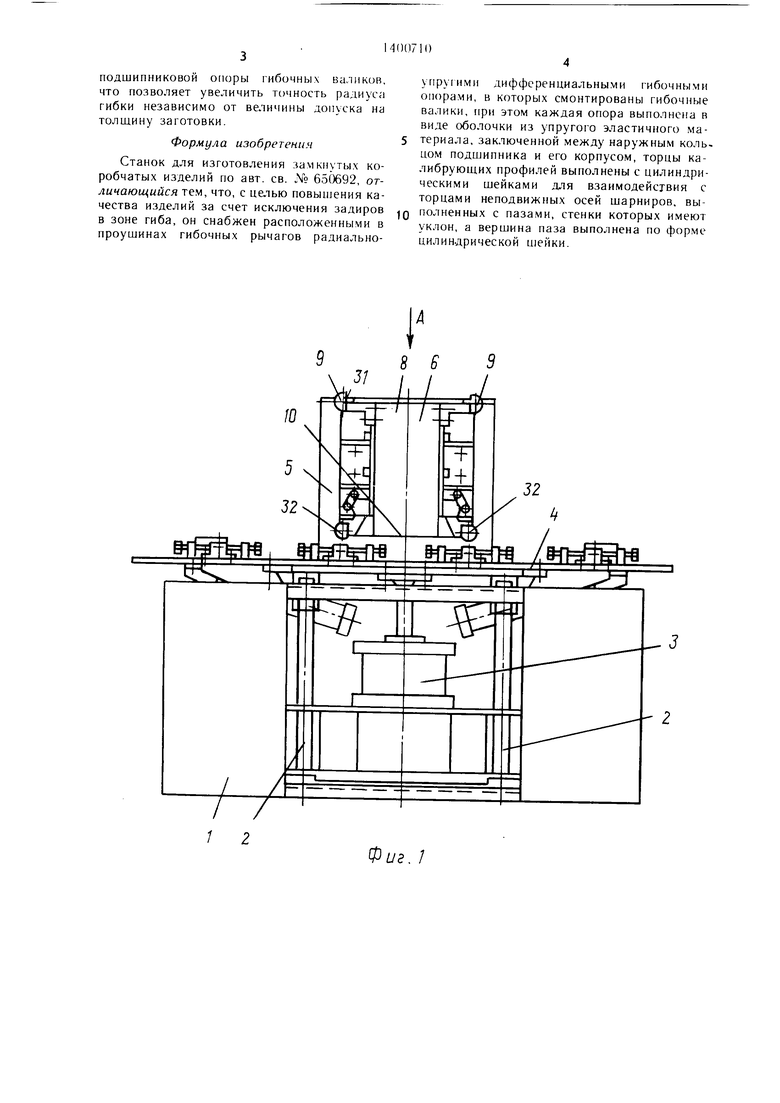

На фиг. 1 изображен предлагаемый станок, вид спереди; на фиг. 2 - вид А на фиг. 1; на фиг.З - станок с положением гибочных роликов в момент формообразования заготовки, продольный разрез; на фиг. 4 - узел I на фиг. 3;. на фиг. 5 - узел II на фиг. 3; на фиг. 6 - разрез Б-Б на фиг. 4; на фиг. 7 - разрез В-В на фиг. 6.

Станок содержит смонтированные на станине 1 в направляюгцих 2 подъемно-опускной от привода 3 стол 4, а на стойке 5 станины оправку 6, выполпенную в виде траверсы 7, песуп1ей верхней частью 8 неподвижные угловые калибруюп1ие профили 9, а пижне11 частью 10 - угловые паправляю- П1ие 11. на которых установлены с возможностью перемещения колодки 12 с жестко прикрепленными к ним калибрующими п()о- филями 13 и связанные посредством коромысла 14 и серьги 15 со штоком силового цилиндра 16, закренлепного в Bepxneii части станины.

На подъемно-опускном столе 4 по обе стороны от оправки 6 шарнирно закреплены рычаги 17 первой гибки и шарнирпо свнзан- пые с ними рычаги 18 второй гибки. Осп 19 П1арниров рычаг ов 17 и 18 установлены в корпусах 20 и 21 П1арниров.

Нри утом рычаги снабжены приводом от индивидуальных силовых цилиндров 22 и 23. Цилиндры 22 пшрнирно связаны со станиной 1 и рычагами 17 первой гибки и с рычагами 18 второй гибки.

На рычагах 17 предусмотрены фиксаторы 24 для фиксации заготовки 25 в ис.ход- пом положении.

В проу1пинах 26 и 27 рычагов 17 и 18 смонтированы гибочные валики 28 в под- 1ПИПНИКОВЫХ опорах 29, заключенных в диф- фсрен1шальных оболочках 30 из унругого э.:1астичного материала. Торпы ка.. 1ибрук)П1их профилей 9 и 13 соосно радиусу гибки выполнены с ци.линдрпческими П1е11ками 31 и 32, а выступы 33 осей 19 из-за корпусов 20 парниров - с центральными отверстиями 34 с пазами 35, стенки которых и.меют уклон для захода 1пеек 31 и 32.

Станок работает следующим образом.

В исходном положении П1токи силовых цилиндров 3, 16, 22 и 23 втянуты и находятся в крайни х патожениях, рабочие поверхности гибочных рычагов 17 и 18 развернуты на юдъемно-опускном столе 4 в одпу горизонтальную плоскость. На эту плоскость до

0

5

0

5

0

5

0

5

0

5

упора с фиксаторами 24 укладывают заготовку 25. Нажатием на соответствующую ручку рычага пневмораспределителя (не показан) станок включается на автоматическое выполнение команд в следующей последовательности. Вначале при включении цилиндра 16 его щток посредством коромысла 14 и серьги 15 выдвигает по направляющим 1 1 угловые колодки 12 с калибрующими профилями 13 симметрично продольной оси траверсы 7 оправки 6, закрепленной на стойке 5 станины 1. Далее сигнал поступает на включение привода 3, и стол 4 в направляющих 2 с гибочными рычагами 17 и 18 занимает край}1ее верхнее положение, при этом цилипдрические шейки 31 калибрующих профилей 9 в}1ачале входят в пазы 35, а затем в центральное отверстие 34 в выступах 33 неподвижпых осей 19 шарниров корпуса 20. Заготовка 25 зажимается между гибочными валиками 28 и калибрующими профилями 13 за счет радиально-унругой деформации дифференциальных оболочек 30 нодшипниковых опор 29. Нри движении штоков силовых цилиндров 22 вверх рычаги 17 первой гибки, поворачиваясь совместно с проушинами 26 вокруг осей 19 шарниров, обкатывают заготовку 25 валиками 28 но калибруюшему профилю 9 в нижней части 10 оправки 6, а рычаги 18 второй гибки в отверстиях 34 осей 19 шарниров базируются цилиндрическими шейками 32 калибрующих профилей 9, которые от воздействия силового цилиндра 23, поворачиваясь в свою очередь совместно с 11р()уп1ипами 27 вокруг осей 19 шарниров, обкатывают заготовку валиками 28 в верх- neit части 8 оиравки 6.

При обратном ходе цилиндров 3, 16, 22 и 2 рычаги 17 и 18 на опущенном скхпе 4 ||)инимают горизонтальное положение, а уг- лоные колодки 12 отводятся внутрь оправки 6, обеспечивая свободный съем г-отовой детали. Смещение осей 19 П1арниров и калибрующих профилей 9 и 13 позво.тяет гибочным валикам совместно с гибочными рычагами 17 и 18 возврап1аться в исходное по- .ложение без задиров о поверхность формованных углов изаелия, несмотря на увеличение радиуса гибки из-за пружине ни я материала изделия.

Ход нривода 3 при опускании стола 4 замедлен для выведения гибочных валиков 28 совместно с рычагами 17 и 18 нервой и второй гибки в исходное положение при сме- п;епных центрах осей 19 шарниров и калиб- руюншх профилей 9 и 13 онравки 6.

Предлагаемое выполнение станка обеспечивает получение деталей с углами правильной геометрической формы без механических повреждений поверхности металла благодаря улучн1ению центровки осей шарниров относительно оси радиуса гибки за счет радиально-упругой дифференциальной

подшипниковой опоры гибочных валиков, что позволяет увеличить точность радиуса гибки независимо от величины допуска на толщину заготовки.

Формула изобретения

Станок для изготовления замкнутых коробчатых изделий по авт. св. ° 650692, отличающийся тем, что, с целью повышения качества изделий за счет исключения задиров Б зоне гиба, он снабжен расположенными в проушинах гибочных рычагов радиально

упругими дифференциальными гибочными опорами, в которых смонтированы гибочные валики, при этом каждая опора выполнена в виде оболочки из упругого эластичного материала, заключенной между наружным коль- цом подшипника и его корпусом, торцы ка- либруюш,их профилей выполнены с цилиндрическими шейками для взаимодействия с торцами неподвижных осей шарниров, выполненных с пазами, стенки которых имеют уклон, а вершина паза выполнена по форме цилиндрической шейки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для изготовления замкнутых коробчатых изделий | 1990 |

|

SU1729656A2 |

| Гибочный станок | 1990 |

|

SU1820879A3 |

| ГИБОЧНЫЙ СТАНОК | 1973 |

|

SU367932A1 |

| Станок для изготовления обечаек | 1975 |

|

SU529874A1 |

| Устройство для подгибки кромок изделий из листового материала | 1977 |

|

SU725742A1 |

| Устройство для двухсторонней гибки профилей | 1990 |

|

SU1764739A1 |

| Станок для загибки и отрезки концов трубных спиралей | 1989 |

|

SU1648592A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИИ ИЗ ЛИСТОВЫХ | 1973 |

|

SU364374A1 |

| Устройство для изготовления деталей типа короба | 1975 |

|

SU526420A1 |

| Устройство для одновременной гибки нескольких профилей | 1973 |

|

SU470331A1 |

Изобретение относится к области обработки металлов давлением, в частности к устройствам для изготовления коробчатых изделий с увеличенным радиусом закругления. Цель изобретения - новышение качества изделий за счет исключения задиров в зоне гиба. В исходно.м положении штоки цилиндров втянуты, рабочие, поверхности гибочных рычагов развернуты на столе в горизонтальную плоскость, на которую до упора с фиксаторами укладывают заготовку. Станок включают на автоматическое выполнение команд. Сначала посредством коромысла и серьги выдвигаются по направляющим угловые колодки с калибрующими профилями симметрично продольной оси траверсы оправки. Затем стол с рычагами за- ни.мает верхнее положение. Цилиндрические шейки калибрующих профилей вначале входят в пазы, а затем в отверстия в выступах неподвижных осей шарниров. Заготовка зажимается между гибочными валиками и калибрующими профилями за счет деформации упругих оболочек подшипниковых опор. Цосле этого рычаги обкатывают заготовку валика.ми. 7 ил. i (Л

Фиг. /

иг.З

г 22

7

Фаг А

цг.5

J5

| Станок для изготовления замкнутых коробчатых изделий | 1977 |

|

SU650692A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-06-07—Публикация

1986-01-07—Подача