Изобретение относится к сварке, в частности к наплавке износостойких покрытий на детали машин и инструмент.

Известен способ наплавки, в котором для получения различной износостойкости потолщине наплавленного слоя берут в раз- ных соотношениях вводимые частицы и материал сварочной ванны разной плотности.

При этом частицы высокопрочного материала вводят в уже образовавшуюся ванну в определенный момент, когда нижний слой наплавляемого металла загустеет в результате отвода тепла в тело основного металла.

Этот способ сложен для реализации, требует применения специального оборудования и ограничивает выбор высокопрочного материала, применяемого при наплавке.

Прототипом является способ получения наплавленных слоев с высокой износостойкостью, в котором связанные с металлом электрода твердые тугоплавкие частицы переходят в сварочную ванну, не расплавляясь и не теряя твердости за счет

того, что их температура плавления выше, чем у материала электрода. Эти частицы обладают меньшей плотностью, чем сталь, поэтому они стремятся всплыть на поверхность ванны, чему препятствует крислаллизующийся металл. Частицы равномерно распределены потолщине наплавленного слоя. Износостойкость варьируют количеством, материалом частиц и их размером.

Основным недостатком этого способа является неполное использование дефицитных и дорогостоящих износостойких материалов вследствие их равномерного распределения по объему наплавки, так как в работе используются толыко те частицы, которые расположены у поверхности, остальные же выбрасываются вместе с деталью, потерявшей вследствие износа геометрические размеры. Кроме того, наплавка металлов, содержащих большое количество инородных частиц, создает технологические трудности.

сл

С

vi

го ю VJ

GJ

Цель изобретения - повышение износостойкости наплавленного металла при снижении расхода дорогостоящих и дефицитных материалов.

Поставленная цель достигается тем, что скорость наплавки выбирают обратно пропорциональной плотности вводимых в наплавляемый металл твердых частиц.

Пример реализации способа.

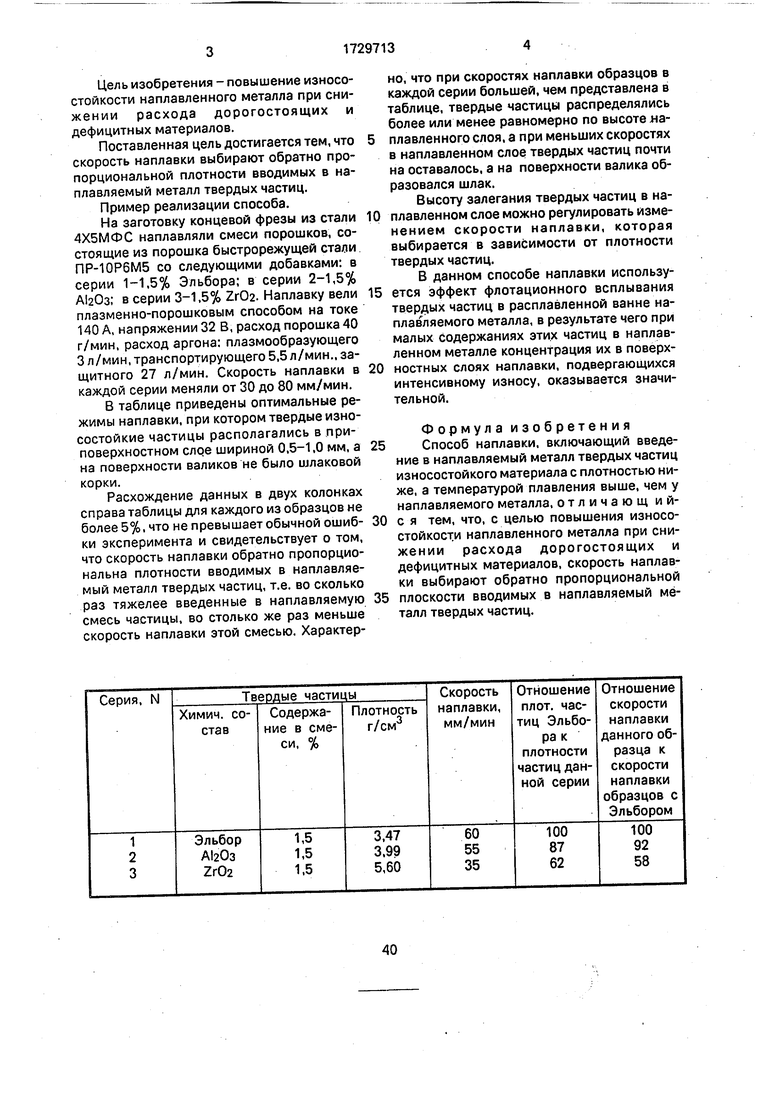

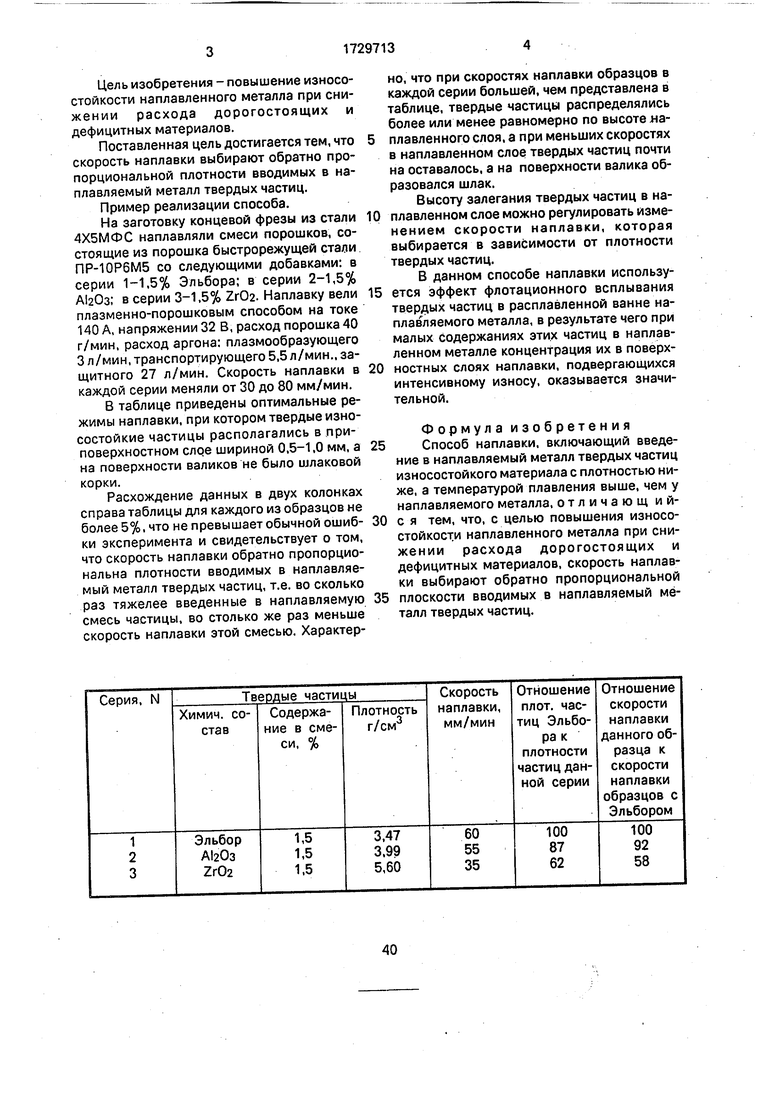

На заготовку концевой фрезы из стали 4Х5МФС наплавляли смеси порошков, состоящие из порошка быстрорежущей стали ПР-10Р6М5 со следующими добавками: в серии 1-1.5% Эльбора; в серии 2-1,5% AlaOa; в серии 3-1,5% Zr02. Наплавку вели плазменно-порошковым способом на токе 140 А, напряжении 32 В, расход порошка 40 г/мин, расход аргона: плазмообразующего 3 л/мин, транспортирующего 5,5 л/мин., защитного 27 л/мин. Скорость наплавки в каждой серии меняли от 30 до 80 мм/мин.

В таблице приведены оптимальные режимы наплавки, при котором твердые износостойкие частицы располагались в приповерхностном слое шириной 0,5-1,0 мм, а на поверхности валиков не было шлаковой корки.

Расхождение данных в двух колонках справа таблицы для каждого из образцов не более 5%, что не превышает обычной ошиб- ки эксперимента и свидетельствует о том, что скорость наплавки обратно пропорциональна плотности вводимых в наплавляемый металл твердых частиц, т.е. во сколько раз тяжелее введенные в наплавляемую смесь частицы, во столько же раз меньше скорость наплавки этой смесью. Характерно, что при скоростях наплавки образцов в каждой серии большей, чем представлена в таблице, твердые частицы распределялись более или менее равномерно по высоте наплавленного слоя, а при меньших скоростях в наплавленном слое твердых частиц почти на оставалось, а на поверхности валика образовался шлак.

Высоту залегания твердых частиц в наплавленном слое можно регулировать изменением скорости наплавки, которая выбирается в зависимости от плотности твердых частиц.

В данном способе наплавки используется эффект флотационного всплывания твердых частиц в расплавленной ванне наплавляемого металла, в результате чего при малых содержаниях этих частиц в наплавленном металле концентрация их в поверхностных слоях наплавки, подвергающихся интенсивному износу, оказывается значительной.

Формула изобретения Способ наплавки, включающий введение в наплавляемый металл твердых частиц износостойкого материала с плотностью ниже, а температурой плавления выше, чем у наплавляемого металла, отличающ и й- с я тем, что, с целью повышения износостойкости наплавленного металла при снижении расхода дорогостоящих и дефицитных материалов, скорость наплавки выбирают обратно пропорциональной плоскости вводимых в наплавляемый металл твердых частиц.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ лазерно-порошковой наплавки валов электродвигателя | 2020 |

|

RU2754335C1 |

| Способ плазменной наплавки композиционных сплавов | 1988 |

|

SU1622097A1 |

| Способ наплавки изделий плавящимся электродом с подачей присадочной проволоки в сварочную ванну | 2017 |

|

RU2651551C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТОДОМ НАПЛАВКИ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ С УЛЬТРАМЕЛКОДИСПЕРСНОЙ СТРУКТУРОЙ И УПРОЧНЯЮЩИМИ ЧАСТИЦАМИ В НАНОРАЗМЕРНОМ ДИАПАЗОНЕ | 2007 |

|

RU2350441C2 |

| Шихта для индукционной наплавки износостойкого сплава | 2020 |

|

RU2755913C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ РОЛИКОВ МАШИН НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2017 |

|

RU2668645C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ НА МЕТАЛЛЕ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКОЙ КЕРАМИЧЕСКОГО ПОРОШКА | 2020 |

|

RU2735688C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2009 |

|

RU2403138C1 |

| ЭЛЕКТРОД ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ И СПОСОБ СОЗДАНИЯ ИЗНОСОСТОЙКОГО СЛОЯ НА ПОВЕРХНОСТИ МЕТАЛЛУРГИЧЕСКОГО ОБОРУДОВАНИЯ НАПЛАВКОЙ С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОДОВ | 2010 |

|

RU2465111C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ | 2017 |

|

RU2660537C1 |

Изобретение относится к области сварки, в частности к наплавке износостойких покрытий на детали машин и инструмент. Целью изобретения является повышение износостойкости наплавленного металла при снижении расхода дорогостоящих и дефицитных материалов. Это достигается тем, что при введении в наплавляемый металл твердых частиц износостойкого материала с плотностью ниже, а температурой плавления выше, чем у наплавляемого металла, скорость наплавки выбирают обратно пропорциональной плотности вводимых в наплавляемый металл твердых частиц. 1 табл.

| Способ получения никотиновой кислоты | 1947 |

|

SU72668A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Патент ГДР Ms 212452, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-04-30—Публикация

1986-12-22—Подача