Изобретение относится к сварочному производству, в частности к способам уменьшения сварочных напряжений и деформаций, и может быть использовано в различных отраслях промышленности.

Известен способ уменьшения остаточных сварочных деформаций, при котором в кромках детали создают пластическую деформацию укорочения путем нагрева до температуры потери сопротивления пластическому деформированию, а в участке, при- мыкающем к нагреваемой- зоне, создают пластическую деформацию удлинения прокаткой роликами.

Недостатком известного способа является сложность реализации, поскольку необходимо и нагревать и прокатывать роликами свариваемые детали.

Известен способ уменьшения сварочных напряжений, при котором участок перехода от шва к основному металлу нагревают до температуры плавления металла.

Недостатком известного способа является низкий процент снижения остаточных напряжений и деформаций.

Наиболее близким к предлагаемому является способ уменьшения сварочных напряжений и деформаций, при котором детали нагревают по границам зоны пластических деформаций, а между полосами нагрева прикладывают растягивающие усилия.

Недостатком известного способа уменьшения сварочных напряжений и деформаций является сложность реализации и невозможность использования при сварке криволинейных швов, поскольку кроме нагрева необходимо прикладывать растягивающие усилия вдоль оси шва, а также невозможность уменьшения деформаций потери усОч

ю

00

о

го

тойчивости, поскольку не ограничивается максимально допустимая ширина зон нагрева, вследствие чего тонколистовой элемент может потерять устойчивость в результате этого нагрева даже без сварки, если ширина зон нагрева больше критической величины.

Целью изобретения является повышение качества сварного изделия, упрощение и расширение области использования процесса путем уменьшения деформаций потери устойчивости и исключения растягивающих усилий.

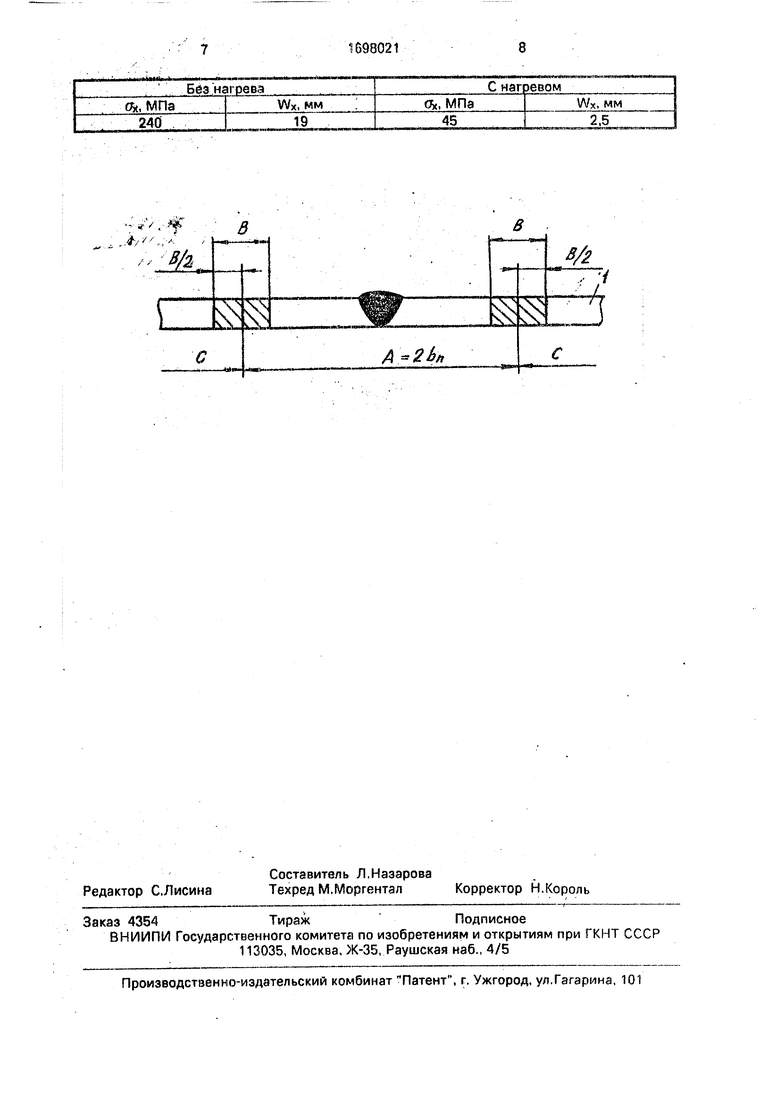

На чертеже изображено расположение зон пластических деформаций в поперечном к шау сечении сварного соединения 1.

Способ осуществляют следующим образом.

Под действием усадочной силы в элементах конструкции возникает напряжение сжатия. Если напряжения сжатия превысят критическую величину, то элементы конструкции теряют устойчивость. Усадочная сила пропорциональна площади эпюры остаточных продольных пластических деформаций укорочения. Для уменьшения усадочной силы необходимо уменьшить уровень остаточных пластических деформаций укорочения, т.-е. необходимо обеспечить свободное укорочение металла зоны пластических деформаций. Чтобы выполнить это условие, достаточно временно нарушить механическую взаимосвязь между зоной пластических деформаций А и прилегающих к этой зоне участков С, сохранив при этом физическую связь. Этого можно добиться, если изделие нагреть по границам зоны пластических деформаций до температуры потери сопротивления пластическому деформированию.

В результате этого зона пластических деформаций получает возможность свободно укоротить свой размер как вдоль, так и поперек оси шва, что приведет к уменьшению продольных и поперечных остаточных напряжений и деформаций потери устойчивости, вызванных сваркой.

Источниками тепла при нагреве могут быть газовое пламя, электрическая дуга, плазменная струя, а также электроконтакт- ,ные и индукционные источники.

Поскольку оптимальным вариантом является нагрев до температуры потери сопротивления пластическому деформированию только границ зоны пластической деформации, вызванной сваркой, то для исключения нагрева изделия и увеличения ширины участков нагрева продольные оси симметрии участков нагрева должны совпадать с границами зоны пластической деформации.

После охлаждения нагретых участков формируются две новые зоны остаточных пластических деформаций укорочения В, продольные оси симметрии которых совпа- дают с границами зоны пластической деформации, вызванной сваркой.

Для того, чтобы сварное изделие не потеряло устойчивость под действием нового напряженного состояния, необходимо, что- бы суммарная Ширина зон пластических деформаций В не превышала критического значения.

Усадочную силу Р можно определить по следующей формуле:

-я-Ог (4 ),

где д - толщина свариваемых элементов мм; От - предел текучести, МПа; 2bn - ширина зоны пластических дефор- маций, мм.

Реактивные напряжения сжатия можно определить по следующей формуле:

ОЬж -ргде F - площадь поперечного сечения соединения, см2.

Условие сохранения устойчивости имеет вид

Осж Okp

где акр - критические напряжения.

Отсюда определяем критическую ширину зоны пластических деформаций

2bSP (2-aVi

Л -r-r--+ТГ

F -ст.

кр

Н

Тогда условие сохранения устойчивости изделия после нагрева будет иметь вид 2В 2bnkb.

Изобретение заключается в том, что изделие нагревают по границам зоны, пластических деформаций до температуры потери сопротивления пластическому деформированию, а суммарная ширина зон пластических

деформаций, вызванных этим нагревом, не превышает критического значения, Оно позволяет без особых затрат снижать остаточные напряжения и деформации потери устойчивости, Ни один из известных способов не обладает отмеченными свойствами, так как не нарушает механическую связь по границам между зоной пластической деформации и остальной частью изделия путем нагрева этих границ до температуры потери

сопротивления пластическому деформированию, а также не ограничивает ширину зон пластических деформаций, вызванных на гревом.

Пример. Эксперименты проводились на пластинах из стали Ст.З размером 1000x500x2 мм. По две пластины сваривались встык по длинным кромкам автоматической сваркой в среде углекислого газа на следующем режиме: I 140 A; U 22 В; V 25 м/ч. Ширину зоны пластических деформаций определяли по линиям скольжения и она равна 39 мм.

Критические напряжения определяли по формуле

л2 D „ л2 Е б2

акр К К

И2д И2 12(1 -г/2) где К - коэффициент, зависящий от геометрических размеров;

D - цилиндрическая жесткость пластины;

Н - ширина пластины;

б-толщина пластины;

Е - модуль упругости;

V- коэффициент Пуассона.

Для случая шарнирного опирания продольных кромок при равенстве длины и ширины пластины коэффициент К 4.

105 22

,89 (МПа)

а -ч 314 КР 10002 -12(1 -0,5)

Зная критические напряжения, можно определить критическую ширину зоны пластической деформации

, ,, ,2-2-8240 . 1 -15.И(мм)

w, I т innnri - n о л

2b

2000 -2,89 1000

Для того, чтобы пластины не потеряли устойчивость в результате нагрева, суммарная ширина зон пластических деформаций, вызванных этим нагревом, не должна превышать 15,14 мм.

Нагрев осуществляется ацетилено-кис- лородным пламенем. Расход ацетилена составлял 140 л-ч, а кислорода 130 л/ч. Рабочее давление ацетилена 0,002 МПа, а кислорода 0,2 МПа. Ненагреваемые участки закрывались листовым асбестом толщиной 5 мм. Нагрев осуществлялся через щели между листами асбеста. Продольная ось симметрии щели совпадает с границей зоны пластической деформации, вызванной сваркой, и расположена в 20 мм от оси шва.

Температура потери сопротивления пластическому деформированию для стали Ст.З составляет 600°С. Установлено, что при нагреве границы зоны пластической деформации, вызванной сваркой, до 600°С при ширине щели между листами асбеста 3 мм, ширина зоны пластической деформации,

вызванной этим нагревом, составляет 7-7,5 мм, т.е. суммарная ширина двух таких зон пластической деформации не превышает определенной теоретически критической 5 ширины зоны пластической деформации,

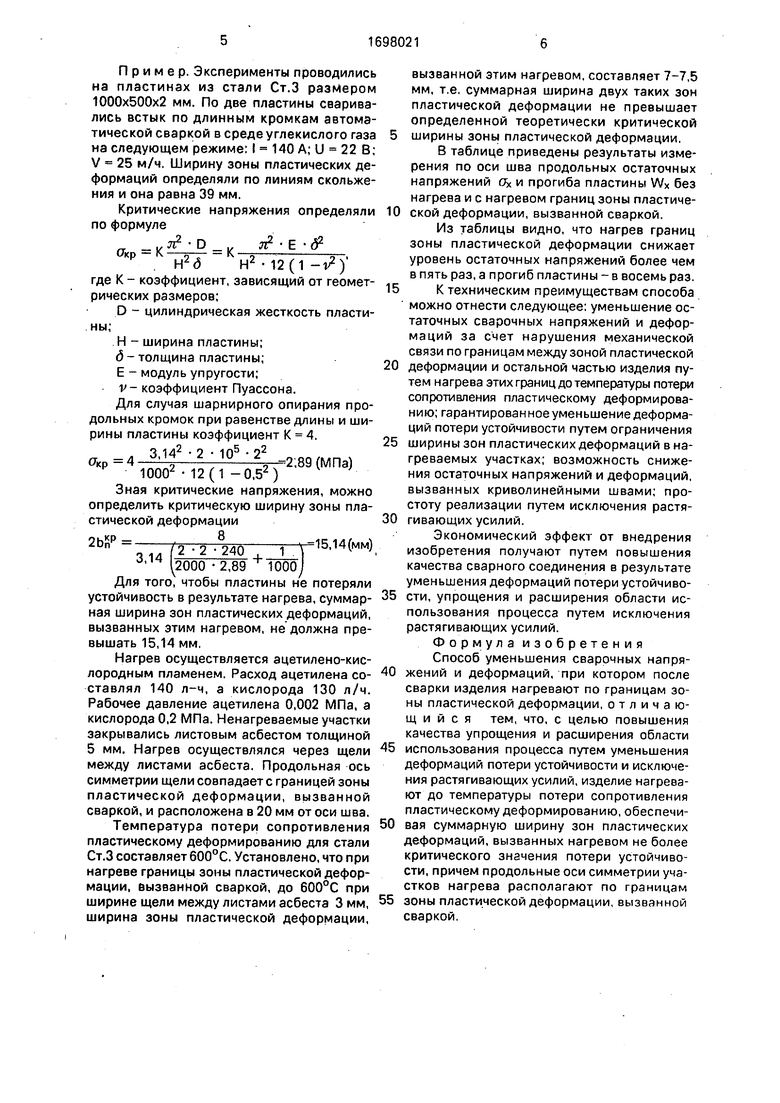

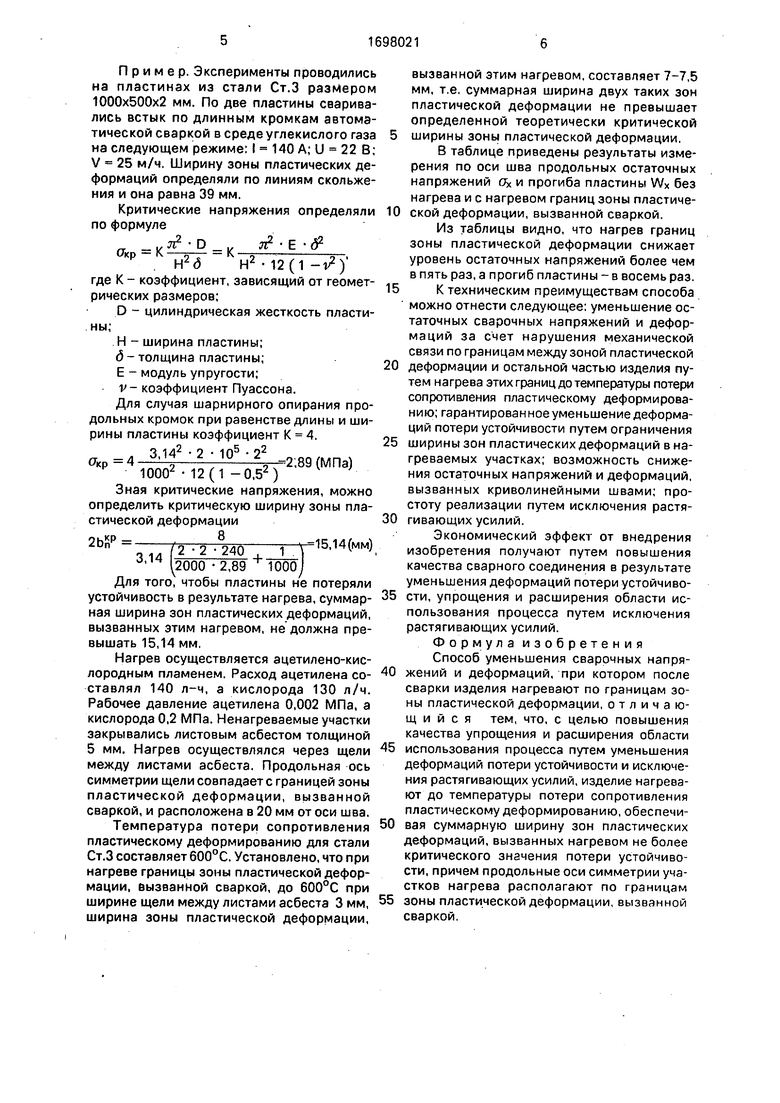

В таблице приведены результаты измерения по оси шва продольных остаточных напряжений ф и прогиба пластины Wx без нагрева и с нагревом границ зоны пластиче0 ской деформации, вызванной сваркой.

Из таблицы видно, что нагрев границ зоны пластической деформации снижает уровень остаточных напряжений более чем в пять раз, а прогиб пластины - в восемь раз.

5 К техническим преимуществам способа можно отнести следующее: уменьшение остаточных сварочных напряжений и деформаций за счет нарушения механической связи по границам между зоной пластической

0 деформации и остальной частью изделия путем нагрева этих границ до температуры потери сопротивления пластическому деформированию; гарантированное уменьшение деформаций потери устойчивости путем ограничения

5 ширины зон пластических деформаций в нагреваемых участках; возможность снижения остаточных напряжений и деформаций, вызванных криволинейными швами; простоту реализации путем исключения растя0 гивающих усилий.

Экономический эффект от внедрения изобретения получают путем повышения качества сварного соединения в результате уменьшения деформаций потери устойчиво5 сти, упрощения и расширения области использования процесса путем исключения растягивающих усилий.

Формула изобретения Способ уменьшения сварочных напря0 жений и деформаций, при котором после сварки изделия нагревают по границам зоны пластической деформации, отличающийся тем, что, с целью повышения качества упрощения и расширения области

5 использования процесса путем уменьшения деформаций потери устойчивости и исключения растягивающих усилий, изделие нагревают до температуры потери сопротивления пластическому деформированию, обеспечи0 вая суммарную ширину зон пластических деформаций, вызванных нагревом не более критического значения потери устойчивости, причем продольные оси симметрии участков нагрева располагают по границам

5 зоны пластической деформации, вызванной сваркой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ уменьшения сварочных деформаций и напряжений | 1989 |

|

SU1729720A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2393946C2 |

| Способ устранения сварочных деформаций и напряжений | 1982 |

|

SU1085724A1 |

| Способ изготовления сварных соединений | 1984 |

|

SU1220913A1 |

| Способ уменьшения остаточных сварочных деформаций | 1975 |

|

SU580965A1 |

| Способ сварки деталей | 1979 |

|

SU837679A1 |

| Способ сварки | 1986 |

|

SU1400831A1 |

| Способ изготовления сварных соединений | 1985 |

|

SU1320038A1 |

| Способ изготовления сварных соединений | 1989 |

|

SU1682100A1 |

| Способ устранения сварочных деформаций потери устойчивости | 1974 |

|

SU517649A1 |

Изобретение относится к сварочному производству, в частности к способам уменьшения сварочных напряжений и деформаций, и может быть использовано в различных отраслях машиностроения. Цель изобретения - повышение качества сварного соединения, упрощение и расширение области использования процесса путем уменьшения деформаций потери устойчивости и исключения растягивающих усилий. После сварки изделие нагревают по границам зоны пластической деформации А до температуры потери сопротивления пластическому деформированию. Суммарная ширина зон пластических деформаций В, вызванных нагревом, не превышает критического значения, причем продольные оси симметрии участков нагрева совпадают с границами зоны пластической деформации, вызванной сваркой. 1 ил., 1 табл. i 1 VO fe

| Способ уменьшения остаточных сварочных деформаций | 1975 |

|

SU580965A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| СПОСОБ СНЯТИЯ СВАРОЧНЫХ НАПРЯЖЕНИЙ | 0 |

|

SU197804A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР Ms 923779, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-12-15—Публикация

1990-01-29—Подача