Изобретение относится к переработке пластмасс в изделия преимущественно ма- лыхобъемов, методом литья под давлением.

Известны механизмы для пластикации и впрыска литьевых машин, имеющие раздельные узел пластикации (поршневой или червячный) с приводом, узел инжекции с приводом, в материальный цилиндр которого подается порция расплава из пластика- ционного цилиндра, узел клапана-иглы с приводом .

. Недостатками данных механизмов являются сложность их конструкции (наличие трех приводов), большой ход поршней ин- жекционного и пластикацией кого (поршневого) узлов и связанная с этим меньшая надежность, долговечность, производительность и повышенная энергоемкость механизмов.

Известен также механизм для пластикации и впрыска литьевой машины, содержащий узел пластикации, выполненный в виде материального цилиндра с червячным пластикатором, инжекционный узел с поршнем и соплом, для запирания которого между пластикационным и инжекционным узлами размещен шток, соединенный с приводом для его перемещения и выполненный со сквозным отверстием для сообщения рабочих полостей пластикациейного и инжек- ционного узлов при перекрытом сопле.

Недостатками этого устройства являются сложность конструкции, обусловленная наличием трех приводов, большой ход поршня инжекционного гидроцилиндра. Кроме того, наличие отверстия в штоке не обеспечивает высокую начальную скорость впрыска расплава.

VJ

N5 О VI J

Наиболее близким к предлагаемому является устройство пластикации и впрыска литьевой машины, содержащее сопло с расположенным на его оси узлом клапан-игла с силовым цилиндром, узел пластикации с наклоном к оси сопла корпусом с размещен- ным в нем приводным штоком и совмещенным с ним узлом инжекции, плунжер которого размещен в наклонном корпусе.

Однако известное устройство не обеспечивает высокую гомогенизацию расплава и скорость впрыска, что приводит к ухудшению качества отливаемых тонкостенных изделий.

Цель изобретения - повышение гомогенизации расплава и качества отливаемых тонкостенных изделий.

Указанная цель достигается тем, что в устройстве для пластикации впрыска литьевой машины, содержащем сопло с расположенным на его оси узлом клапан-игла с силовым цилиндром, узел пластикации с наклонным к оси сопла материальным цилиндром с размещенным в нем приводным штоком и совмещенный с ним узел инжекции, плунжен которого размещен в наклонном материальном цилиндре, в последнем и на свободном конце плунжера выполнены проточки, образующие щелевые зазоры для перетекания материала, а на конце приводного штока выполнены продольные пазы и поперечная проточка для перетекания материала.

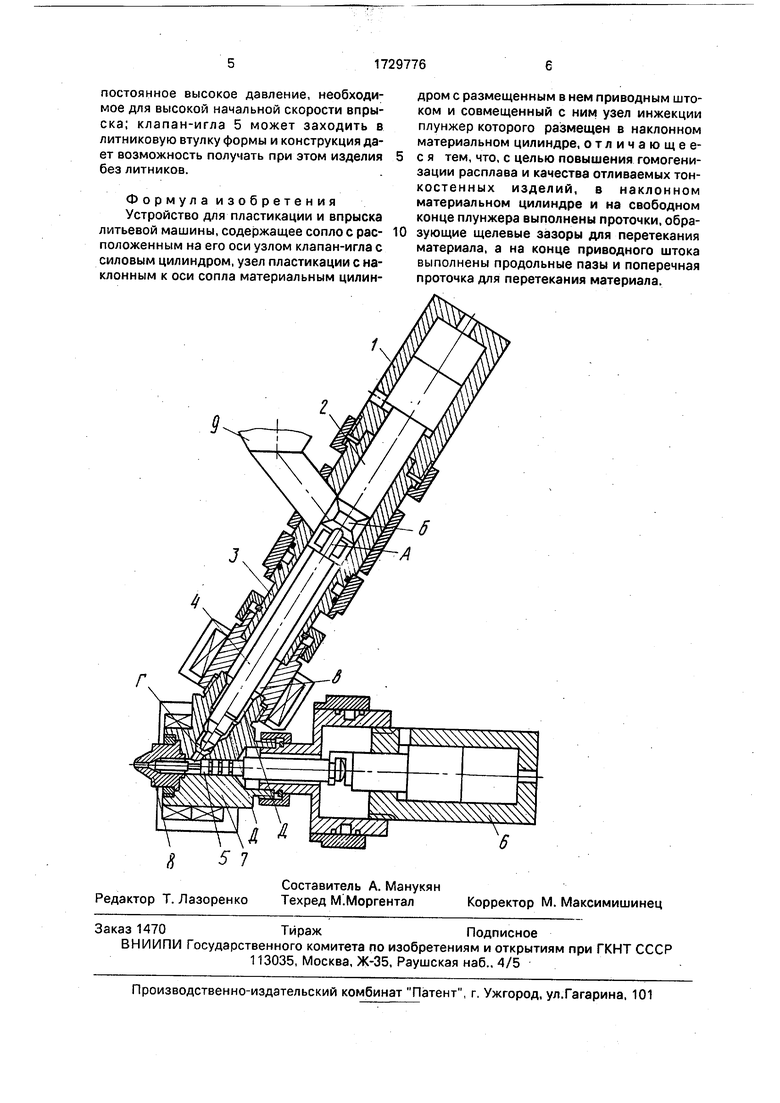

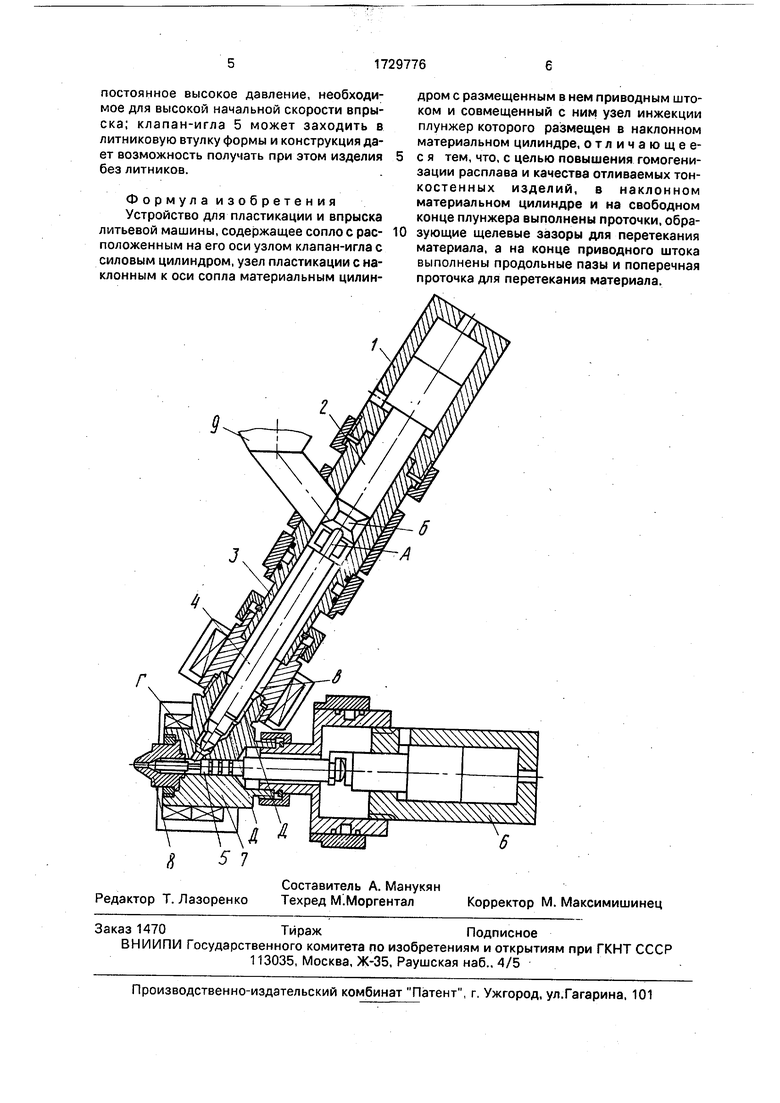

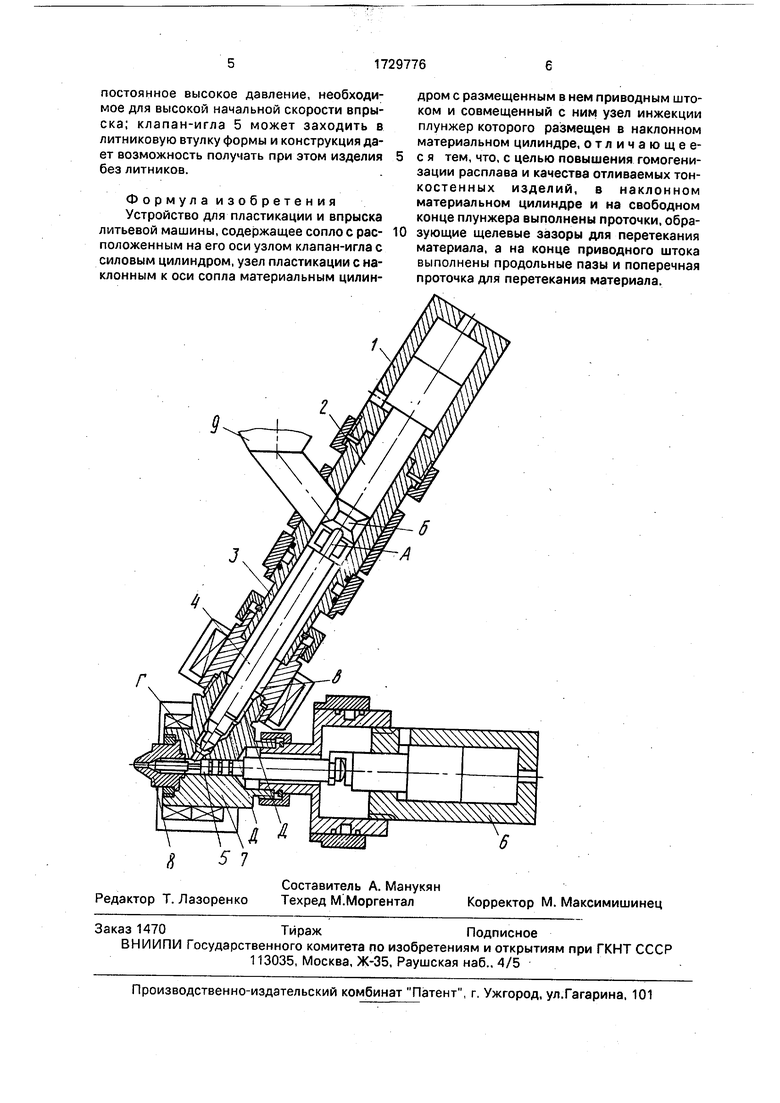

На чертеже изображено предлагаемое устройство при промежуточном рабочем положении плунжера (двух типоразмеров) и сопле, закрытом клапан-иглой.

Устройство для пластикации и впрыска литьевой машины содержит узел пластикации с приводным цилиндром 1, шток 2, на одном конце которого выполнены продольные пазы А и поперечная проточка Б, наклонный к оси сопла материальный цилиндр

3с зоной Б и инжекционной камерой Г.

К концу штока 2 присоединен плунжер

4инжекции, на свободном конце которого выполнены проточки, образующие с материальным цилиндром 3 щелевые зазоры Д

.для перетекания материала. Узел клапана- иглы 5 с приводным цилиндром 6 того же типоразмера, что и гидроцилиндр 1. На корпусе 7 установлены узлы пластикации и клапана-иглы. Сопло 8 закреплено на корпусе 7, а загрузочная воронка 9 - на материальном цилиндре 3.

Устройство для пластикации и впрыска литьевой машины работает следующим образом.

Материал из загрузочной воронки 9 поступает в полость материального цилиндра 3 между плунжером 4 и корпусом материального цилиндра, Далее штоком 2 материал подается в зону В материального цилиндра, где материал пластицируется. После заполнения полости материального цилиндра материалом, а также инжекционной камеры Г расплавом при дальнейшем

0 перемещении штока 2 с плунжером 4 последний вытесняет избыток расплава обратно по щелевым зазорам Д, образуемым проточками на плунжере 4 и в корпусе 7. При этом в материальном цилиндре 3 обра5 зуется избыточное давление и часть материала, преодолевая сопротивление в пазах а и в проточке б на штоке, перетекает обратно в загрузочную воронку 9.

Перемещение штока 2 с плунжером 4

0 происходит до тех пор, пока не наступит инжекция, т.е. посадочная часть плунжера 4 не войдет в сопряжение с посадочным отверстием корпуса 7 и не будет создано необходимое давление инжекции в

5 инжекционной камере Г, которое будет поддерживаться постоянным с помощью гидроцилиндра 1.

При перемещении клапана-иглы 5 вправо открывается отверстие сопла 8 и проис0 ходит впрыск расплава в пресс-форму. При этом, поддерживая постоянным давление инжекции, перемещается шток 2, а избыток материала из материального цилиндра 3 перетекает обратно в воронку. По окончании

5 впрыска и выдержки под давлением клапан- игла 5 возвращается приводом 6 в исходное положение (закрывает отверстие сопла 8). После охлаждения и извлечения изделия из пресс-формы производится очередной

0 впрыск. После израсходования расплава из инжекционной камеры Г производится очередная подача материала из загрузочной воронки 9 штоком 2 в материальный цилиндр 3. Цикл повторяется.

5 Конструкция предлагаемого устройства позволяет при подаче материала после его предварительной пластикации в зоне В материального цилиндра за счет вытеснения избытка расплава обратно по щелевым за0 зорам Д осуществлять перемешивание (гомогенизацию) расплава, а избыток материала при его подаче или впрыске перетекает обратно в загрузочную воронку 9 по пазам А и проточке Б штока 2; сменные

5 плунжеры 4 позволяют набирать объем расплава в инжекционную камеру Д на изготовление нескольких деталей (несколько впрысков), а впрыск осуществляется с помощью клапана-иглы 5, при этом в инжекционной камере Г поддерживается

постоянное высокое давление, необходимое для высокой начальной скорости впрыска; клапан-игла 5 может заходить в литниковую втулку формы и конструкция дает возможность получать при этом изделия без литников.

Ф о р м у л а и з о б р е т е н и я Устройство для пластикации и впрыска литьевой машины, содержащее сопло с расположенным на его оси узлом клапан-игла с силовым цилиндром, узел пластикации с наклонным к оси сопла материальным цилин0

дром с размещенным в нем приводным штоком и совмещенный с ним узел инжекции плунжер которого размещен в наклонном материальном цилиндре, отличающее- с я тем, что, с целью повышения гомогенизации расплава и качества отливаемых тонкостенных изделий, в наклонном материальном цилиндре и на свободном конце плунжера выполнены проточки, образующие щелевые зазоры для перетекания материала, а на конце приводного штока выполнены продольные пазы и поперечная проточка для перетекания материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм пластикации и впрыска литьевой машины | 1978 |

|

SU712256A1 |

| УСТРОЙСТВО ПЛАСТИКАЦИИ И ИНЖЕКЦИИ ДЛЯ ЛИТЬЕВОГО ОБОРУДОВАНИЯ | 1992 |

|

RU2015019C1 |

| Ротор инжекции роторно-конвейерной литьевой машины | 1989 |

|

SU1703474A1 |

| ТЕРМОПЛАСТАВТОМАТ | 1966 |

|

SU181264A1 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2008222C1 |

| УЗЕЛ ВПРЫСКА ЛИТЬЕВОЙ МАШИНЫ | 1971 |

|

SU291803A1 |

| Роторно-конвейерная литьевая машина | 1988 |

|

SU1622147A1 |

| Литьевая машина для переработки термопластичных полимерных материалов | 1960 |

|

SU141300A1 |

| Способ переработки под давлением термопластичной полимерной композиции и устройство для его осуществления | 1980 |

|

SU939262A1 |

| ЛИТЬЕВОЙ ИНЖЕКЦИОННЫЙ РОТОР | 1992 |

|

RU2097188C1 |

Назначение: переработка пластмасс в изделия, преимущественно малых объемов, методом литья под давлением при повышении гомогенизации расплава и качества отливаемых тонкостенных изделий. Сущность изобретения: в наклонном материальном цилиндре и на свободном конце плунжера выполнены проточки, образующие щелевые зазоры для перетекания материала. На конце приводного штока выполнены продольные пазы и поперечная проточка для перетекания материала. Устройство позволит значительно улучшить гомогенизацию расплава за счет вытеснения избытка расплава обратно по щелевым зазорам и повысить начальную скорость впрыска за счет поддержания постоянного высокого давления в инжекционной камере. 1 ил.

| Завгородний В.К | |||

| Механизация и автоматизация переработки пластических масс | |||

| М.: Машиностроение, 1970, с.185-191 | |||

| Механизм пластикации и впрыска литьевой машины | 1978 |

|

SU712256A1 |

| Солесос | 1922 |

|

SU29A1 |

| Завгородний В.К | |||

| Литьевые машины для термопластов и реактопластов | |||

| М.: Машиностроение, 1968, с.102. | |||

Авторы

Даты

1992-04-30—Публикация

1990-05-29—Подача