Изобретение относится к переработке сыпучих материалов и может быть использовано в пищевой, химической, горной, строительной, электронной и других отраслях народного хозяйства для подачи сыпучих материалов из бункеров на транспортные средства или в рабочие зоны аппаратов различного назначения.

Известны барабанные питатели для выгрузки из бункеров и равномерной подачи1 сыпучих материалов. состоящие из корпуса, ячеистого барабана и приводного механизма. В корпусе выполнены загрузочные и разгрузочные патрубки. Материал из бункера подается через загрузочный патрубок на верхнюю часть ячеистого барабана и заполняет объем ячейки. Барабан при вращении транспортирует материал к выпускному патрубку, где он разгружается.

Наиболее близким к предлагаемому является питатель для сыпучих материалов, содержащий заключенный в корпус ячейковый барабан, боковой наклонный загрузочный и нижний разгрузочный патрубки.

Недостатками данного устройства являются повышенный износ рабочих органов и возможное заклинивание барабана при работе на абразивных порошках.

Цель изобретения - повышение надежности устройства.

Указанная цель достигается тем, что барабан установлен с кольцевым зазором относительно корпуса, а в корпусе питателя смонтированы две упругие пластины, одна из которых установлена в зоне дальней по направлению вращения барабана стенки загрузочного, а другая - разгрузочного патрубков, с перекрытием упомянутого кольцевого зазора, при этом каждая ячейка барабана выполнена ковшеобразной и расположена с возможностью захвата материала из упомянутого кольцевого зазора на участке между упругими пластинами в зоне загрузочного патрубка и высыпания материала в зоне разгрузочного патрубка, а загрузочный патрубок установлен с возможностью изменения угла его наклона в плоскости, проходящей через поперечное сечение корпуса.

Барабан установлен в корпусе соосно с кольцевым зазором и возможностью вращения относительно своей оси навстречу подачи материала через загрузочный патрубок.

На боковой поверхности барабана выполнены ячейки в виде ковшей, геометрическая форма которых обеспечивает зачерпывание материала из корпуса. Герметизация кольцевого зазора между корпусом и ячеистым барабаном достигается за счет установки в корпусе двух упругих пластин, одна из которых смонтирована в зоне дальней по направлению вращения барабана стенки загрузочного, а другая - разгрузочного патрубков. Таким образом, участок

кольцевого зазора между упругими пластинами в зоне загрузочного патрубка образует загрузочную камеру питателя, а в зоне разгрузочного патрубка - разгрузочную. Такая конструкция исключает контакт барабана со

0 стенками корпуса, снижая их износ, а упругие уплотняющие пластины предотвращают заклинивание барабана при работе на твер- докристаллических и абразивных материалах.

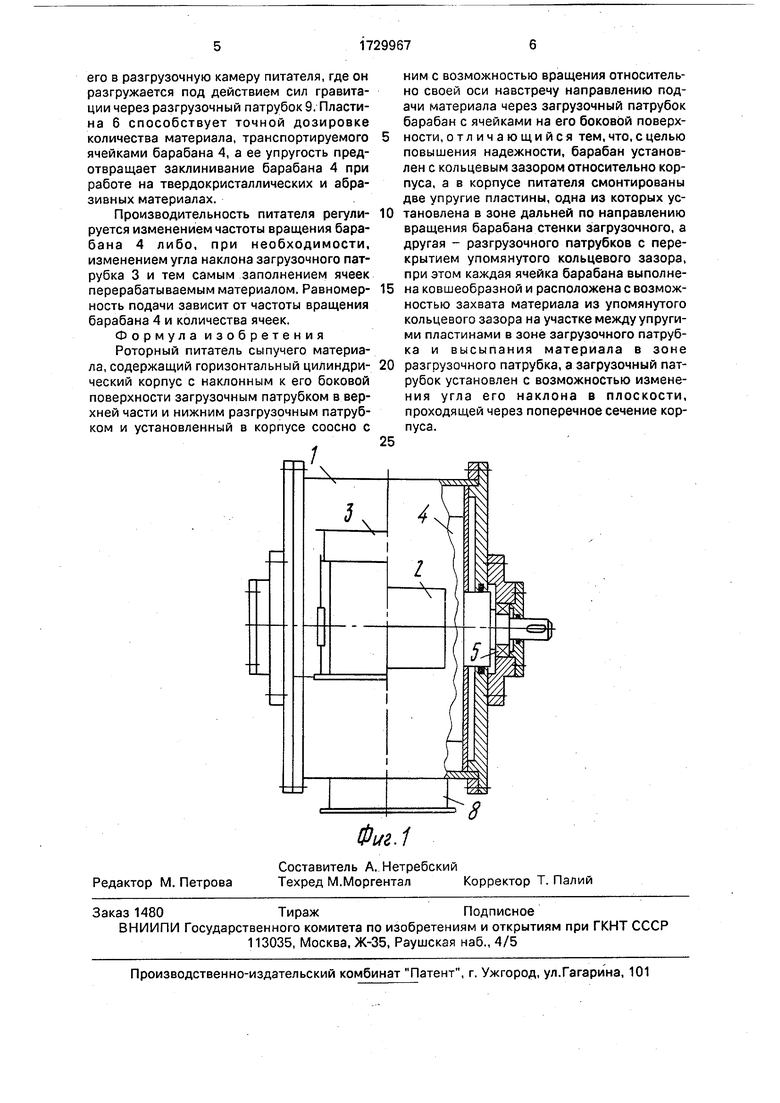

5 На фиг.1 показан питатель, общий вид; на фиг.2 - то же, вид сбоку.

Питатель содержит корпус 1, на боковой поверхности которого выполнено загрузочное отверстие 2 с патрубком 3. Последний

0 выполнен подвижным с возможностью регулировки угла его наклона в плоскости, проходящей через поперечное сечение корпуса 1. Угол наклона зависит от физических свойств перерабатываемого материала, в

5 частности от угла трения, и от необходимой производительности питателя, так как, изменяя угол наклона загрузочного патрубка, можно варьировать заполнением ковшей барабана материалом. Внутри корпуса 1 со0 осно с ним и с кольцезым зазором установлен ротор, конструктивно представляющий собой цилиндрический барабан 4 с ячейками, имеющий возможность вращения относительно своей оси в подшипниковых узлах

5 5 навстречу направлению подачи материала через загрузочный патрубок 3. Ячейки выполнены в виде ковшей, геометрическая форма которых обеспечивает зачерпывание материала из корпуса 1. В корпусе 1 питате0 ля смонтированы две упругие пластины 6 и 7, одна из которых установлена в зоне дальней по направлению вращения барабана стенки загрузочного 2, а другая - разгрузочного 8 отверстий. Пластины 6 и 7 перекры5 вают кольцевой зазор между корпусом 1 и ячеистым барабаном 4, предотвращая заклинивание барабана 4 во время работы и просыпание материала через загрузочный патрубок 9 при остановках.

0 Питатель работает следующим образом.

Перерабатываемый материал по загрузочному патрубку 3 через отверстие 2 под действием гравитационных сил поступает в

5 нижнюю часть корпуса 1 питателя (загрузочную камеру). Просыпанию материала через разгрузочный патрубок 9 препятствует упругий уплотняющий элемент 7. При вращении барабана 4 ковшеобразные ячейки зачерпывают материал и транспортируют

его в разгрузочную камеру питателя, где он разгружается под действием сил гравитации через разгрузочный патрубок 9. Пластина 6 способствует точной дозировке количества материала, транспортируемого ячейками барабана 4, а ее упругость предотвращает заклинивание барабана 4 при работе на твердокристаллических и абразивных материалах.

Производительность питателя регулируется изменением частоты вращения бара- бана 4 либо, при необходимости, изменением угла наклона загрузочного патрубка 3 и тем самым заполнением ячеек перерабатываемым материалом. Равномерность подачи зависит от частоты вращения барабана 4 и количества ячеек.

Формула изобретения Роторный питатель сыпучего материала, содержащий горизонтальный цилиндрический корпус с наклонным к его боковой поверхности загрузочным патрубком в верхней части и нижним разгрузочным патрубком и установленный в корпусе соосно с

ним с возможностью вращения относительно своей оси навстречу направлению подачи материала через загрузочный патрубок барабан с ячейками на его боковой поверхности, отл и ч а ющи йся тем, что, с целью повышения надежности, барабан установлен с кольцевым зазором относительно корпуса, а в корпусе питателя смонтированы две упругие пластины, одна из которых установлена в зоне дальней по направлению вращения барабана стенки загрузочного, а другая - разгрузочного патрубков с перекрытием упомянутого кольцевого зазора, при этом каждая ячейка барабана выполнена ковшеобразной и расположена с возможностью захвата материала из упомянутого кольцевого зазора на участке между упругими пластинами в зоне загрузочного патрубка и высыпания материала в зоне

разгрузочного патрубка, а загрузочный патрубок установлен с возможностью изменения угла его наклона в плоскости, проходящей через поперечное сечение корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСКОВЫЙ ТРИЕР-ОВСЮГООТБОРНИК | 2002 |

|

RU2212955C1 |

| Шлюзовой затвор для высоконагретого радиоактивного сыпучего материала | 2021 |

|

RU2758727C1 |

| Ротор шлюзового затвора для высоконагретого радиоактивного сыпучего материала | 2021 |

|

RU2762435C1 |

| ШЛЮЗОВОЙ ЗАТВОР ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2014 |

|

RU2550714C1 |

| Комбинированная гелиосушилка | 1985 |

|

SU1281844A1 |

| Дозатор сыпучих и гранулированных материалов для аппаратов,работающих под давлением,отличным от атмосферного | 1986 |

|

SU1442455A1 |

| ШЛЮЗОВОЙ ПИТАТЕЛЬ | 2008 |

|

RU2374162C2 |

| Устройство для разделения материалов по крупности | 1988 |

|

SU1660774A1 |

| Ковшовый элеватор | 1990 |

|

SU1832101A1 |

| Роторный питатель нагнетательной пневмотранспортной установки | 1983 |

|

SU1098886A1 |

Изобретение относится к переработке сыпучих материалов и может быть использовано в пищевой, химической, горной, строительной, электронной и других отраслях народного хозяйства для подачи СЫПУЧИХ материалов из бункеров на транспортные средства или в рабочие зоны аппаратов различного назначения. Цель изобретения - повышение надежности. Роторный питатель сыпучего материала содержит корпус 1 с загрузочным 3 и разгрузочным 8 патрубками. В корпусе 1 размещены приводной барабан 4 с ковшеобразными ячейками и две упругие пластины 6 и 7. При вращении барабан 4 зачерпывает своими ячейками материал из полости корпуса со стороны патрубка 3 и высыпает материал из ячеек в патрубок 8. Наличие пластин 6 и 7 позволяет герметизировать загрузочную зону питателя от разгрузочной при минимальной площади трущихся элементов. 2 ил. &

Редактор М. Петрова

Составитель А. Нетребский

Техред М.МоргенталКорректор Т. Палий

Фиг.1

| Питатель для сыпучих материалов | 1977 |

|

SU683963A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Шлюзовый питатель | 1974 |

|

SU516594A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1992-04-30—Публикация

1990-03-15—Подача