СО

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения армированной нити | 1984 |

|

SU1194920A2 |

| Способ получения армированной нити | 1980 |

|

SU859496A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННОЙ НИТИ | 1994 |

|

RU2085632C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМБИНИРОВАННОЙ НИТИ НА МАШИНЕ С ПОЛЫМ ВЕРЕТЕНОМ | 1997 |

|

RU2111296C1 |

| Крученая армированная нить | 1990 |

|

SU1730242A1 |

| КРУЧЕНАЯ АРМИРОВАННАЯ НИТЬ | 2015 |

|

RU2641874C2 |

| Способ получения армированной нити и устройство для его осуществления | 1983 |

|

SU1509436A1 |

| Устройство для получения армированной нити | 1980 |

|

SU1002424A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУЧЕНОЙ НИТИ | 1997 |

|

RU2107760C1 |

| Способ получения фасонной нити | 1988 |

|

SU1675426A1 |

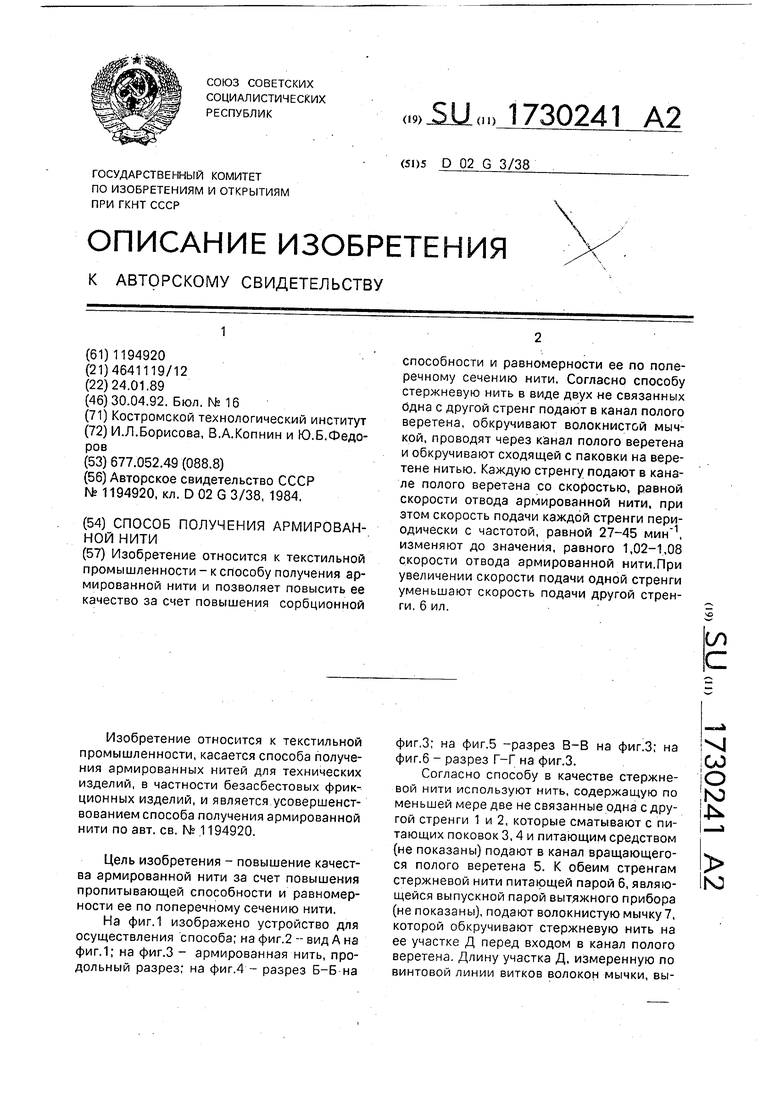

Изобретение относится к текстильной промышленности - к способу получения армированной нити и позволяет повысить ее качество за счет повышения сорбционной способности и равномерности ее по поперечному сечению нити. Согласно способу стержневую нить в виде двух не связанных Одна с другой стренг подают в канал полого веретена, обкручивают волокнистой мыч- кой, проводят через канал полого веретена и обкручивают сходящей с паковки на веретене нитью. Каждую стренгу подают в канале полого веретена со скоростью, равной скорости отвода армированной нити, при этом скорость подачи каждой стренги периодически с частотой, равной 27-45 мин , изменяют до значения, равного 1,02-1,08 скорости отвода армированной нити.При увеличении скорости подачи одной стренги уменьшают скорость подачи другой стренги. 6 ил.

Изобретение относится к текстильной промышленности, касается способа получения армированных нитей для технических изделий, в частности безасбестовых фрикционных изделий, и является усовершенствованием способа получения армированной нити по авт. св. № 1194920.

Цель изобретения - повышение качества армированной нити за счет повышения пропитывающей способности и равномерности ее по поперечному сечению нити.

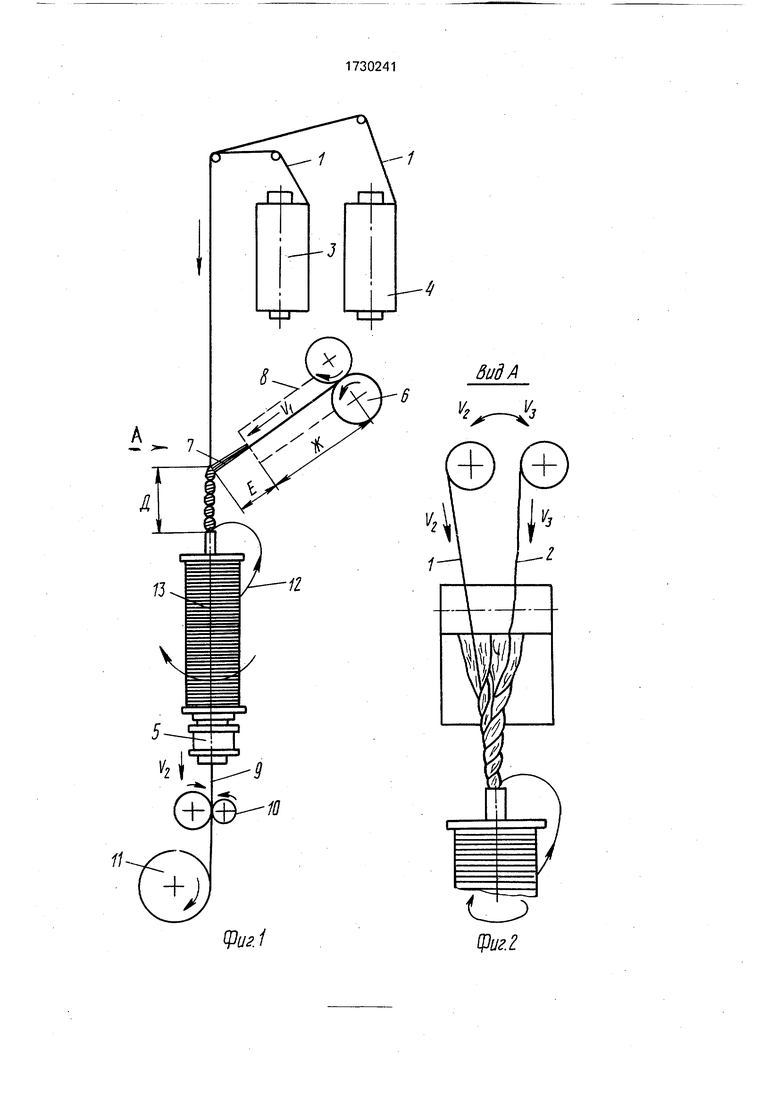

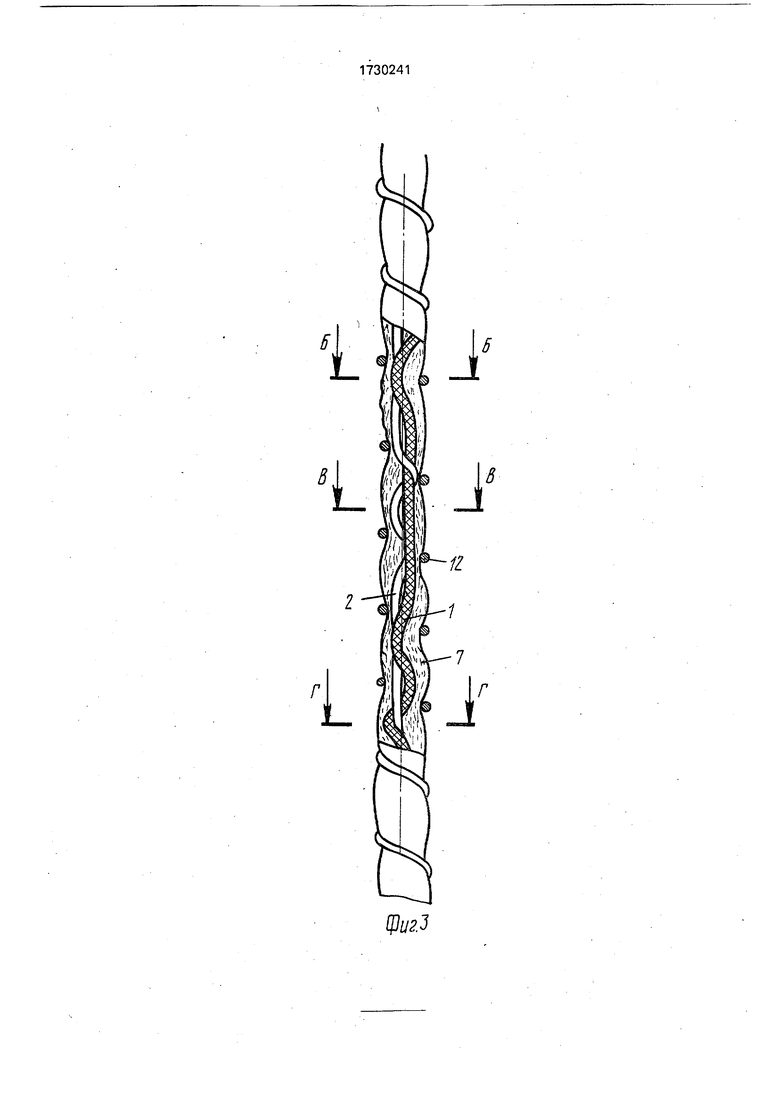

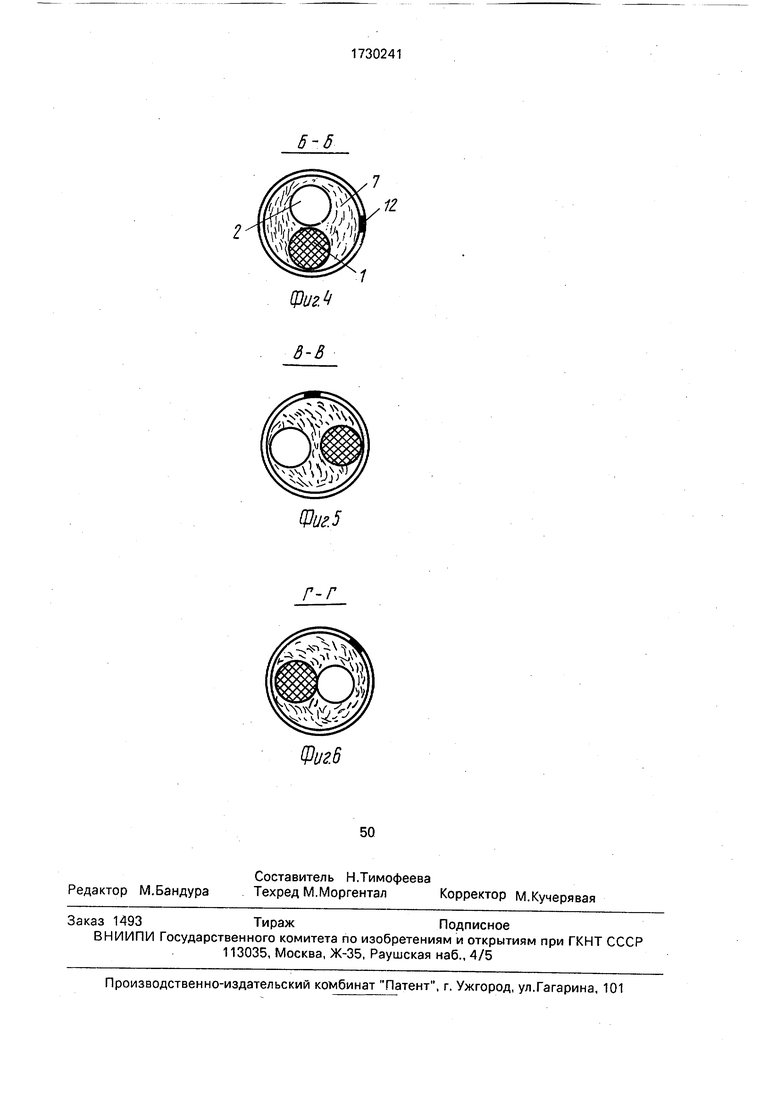

На фиг.1 изображено устройство для осуществления способа; на фиг.2 - вид А на фиг.1; на фиг.З - армированная нить, продольный разрез; на фиг.4 - разрез Б-Б на

фиг.З; на фиг.5 -разрез В-В на фиг.З; на фиг.6 - разрез Г-Г на фиг.З.

Согласно способу в качестве стержневой нити используют нить, содержащую по меньшей мере две не связанные одна с другой стренги 1 и 2, которые сматывают с питающих поковок 3,4 и питающим средством (не показаны) подают в канал вращающегося полого веретена 5. К обеим стренгам стержневой нити питающей парой 6, являющейся выпускной парой вытяжного прибора (не показаны), подают волокнистую мычку 7, которой обкручивают стержневую нить на ее участке Д перед входом в канал полого веретена. Длину участка Д, измеренную по винтовой линии витков волокон мычки, вы

о

Ј

NJ

бирают равной не менее штапельной длины волокон мычки.

Волокнистую мычку 7 на участке Е контролируют с помощью распределенного поля сил трения с убывающим градиентом в направлении ее движения. Поле сил трения создают ремешковой парой 8.

На участке Ж между ремешковой парой и стренгами стержневой нити, имеющем длину, равную наибольшей длине волокон мычки, последнюю перемещают без контролирования волокон. Мычку подают к стренгам со скоростью Vi, превышающей скорость V2 отвода армированной нити 9 выводной парой валиков 10 и наматывания ее на выходную паковку 11.

Каждую стренгу подают в канал полого веретена со скоростью, равной скорости V2 отвода армированной нити. При этом скорость подачи каждой стренги периодически с частотой, равной 27-45 мин , изменяют до значения Уз, равного 1,02-1,08 скорости V2 отвода армированной нити, причем при увеличении скорости подачи одной стренги другую стренгу подают со скоростью отвода армированной нити.

Стренги перед входом в канал веретена подвергают ложному кручению прикручиваемой нитью 12, вращаемой при сходе с паковки 13 на веретене. Передние концы волокон подаваемой мычки захватываются неровностями движущейся со скоростью V2 стренги и вследствие ее ложного кручения мычка обкручивает эту стренгу на участке Д перед ее входом в канал полого веретена. При этом волокна мычки защемляются между стренгами и попадают в середину армированной нити. Стренга, подаваемая в зону формирования армированной нити со скоростью УЗ, большей скорости V2, находится в свободном состоянии и ей вместе с волокнистой мычкой сообщают крутку вокруг стренги, движущейся со скоростью V2.

Внутри полого веретена происходит перераспределение крутки г результате того, что стренги раскручиваются в противоположном закручиванию до входа в веретено направлении. Сцепление волокнистого покрытия стренг обеспечивается за счет шероховатости последних, попадания между ними и давления витков прикручиваемого компонента 12.

При указанном соотношении скоростей V2 и Уз подачи стренг часть волокон мычки на участке формирования наружного слоя армированной нити располагается по винтовой линии вокруг стренги, подаваемой со скоростью V2. Другая стренга, подаваемая в зону формирования со скоростью Уз, находится в свободном состоянии и вместе с

волокнистой мычкой вращается вокруг стренги, движущейся со скоростью V2.

После прохождения зоны, где теряется крутка стренгами, т.е. перед непосредственным наматыванием на выходную паковку, волокна мычки получают незначительную действительную крутку противоположного направления, располагаясь между некрученными стренгам, одна из которых к тому же находится в ненапряженном состоянии и имеет крутку 8-12 кручений на метр вокруг другой стренги. При указанном соотношении скоростей подачи стренг в зону формирования обеспечивается повышение пористости армированной нити на 10-15%, а процент приклея, характеризующий степень пропитки нити связующим составом, на 8-12%.

Поочередное изменение скоростей подачи V2 и УЗ стренг позволяет увеличить упругие характеристики армированной нити в продольном направлении на 3-5% за счет периодически повторяющихся участков стренг, имеющих незначительную крутку и находящихся в ненапряженном состоянии.

Величина упругих характеристик зависит от величины периода повторения ненап- ряженных участков и от соотношения скоростей Уа и УЗ. Установлено, что оптимальным является превышение скоростью УЗ скорости V2 на величину от 1,02 до 1,08.

Разница в скорости перемещения стренг менее 1,02 практически неощутима, напуск незначительный, что не дает ей возможности обкручиваться вокруг стренги, движущейся с меньшей скоростью. При увеличении разницы в скоростях более 1,08 увеличивается напуск стренги и возможно образование периодически повторяющихся на поверхности армированной нити петель, которые оказывают отрицательное действие на дальнейшие технологические операции. Установлено, что лучшие качественные показатели армированная нить имеет при скорости Уз, большей скорости V2 на 5%.

Частоту изменения п скоростей подачи стренг с V2 на Уз определяют по формуле

V2

п -

71 dcp

где dcp - средний диаметр фрикционной раскладки (м), для изготовления которой используют армированную нить.

Частоту п выбирают из условия прочности на разнос готового изделия безасбестовой накладки сцепления в автомобилях. Необходимо, чтобы при формировании заготовки выходы голого стеклорсвинга, в виде которого выполнены стренги, на поверхность армированной нити, возможны при изменении скоростей /2 и Va, в двух следующих друг за другом витках накладки не совпадали. В противном случае возможно расслоение заготовки между витками и снижение прочностных и скоростных харак- теристик изделия, определяемых по ОСТ38- 014201-80.

Длина витка накладки определяется по формуле

1 л- d

где I - длина витка накладки, м;

d - диаметр витка накладки, м.

Диаметр изменяется от ймин до dMaKc.

При укладке первых витков заготовки, длина которых Мин Icp, голые места каж- дого последующего ряда убегают вперед по отношению к предыдущему, а при укладке последних витков, когда Макс Icp, наоборот отстают, т.е. исключается возможность совпадения голых мест.

По указанной зависимости при среднем диаметре фрикционной накладки, равном 180-300 мм, частота изменения скоростей подачи стренг определена равной 27-45 .

Скорость подачи мычки к стренгам определяют по зависимости

Vi + (7г-еГ

где Vi - скорость подачи мычки, м/мин;

V2 - скорость отвода армированной нити и ее наматывания на выходную паковку, м/мин;

d -диаметр стержневой нити, м;

KI - коэффициент, учитывающий умень- шение длины стержневой нити на участке обкручивания ее мычкой за счет ложного кручения и определяемый отношением длины этого участка к длине стержневой нити на нем с учетом ложной крутки;

Е - вытяжка мычки на участке между зажимом выпускной пары и точкой перехода ее на стержневую нить;

К - число кручений мычки вокруг стержневой нити на единице длины участка об- кручивания стержневой нити, кр/м.

Опережение подачи в рабочую зону волокнистой мычки по сравнению с подачей стренг, представляющих собой нити непрерывной длины, позволяет получить более рыхлую структуру армированной нити с рельефной поверхностью. Рельефная поверхность нити, обладая так называемым якорным эффектом, повышает пропитывающую способность нити.

Периодическое изменение скоростей подачи стренг стержневой нити позволяет

Vi V2 Ј Vi + (я d К)2 ,

проникать волокнистой мычке в середину армированной нити, что увеличивает ее пористость и способствует равномерному распределению волокна по всему объему нити и, следовательно, равномерной пропитке нити по всему ее поперечному сечению связующим составом. Периодические незначительные выходы стренг стержневой нити на поверхность армированной нити не снижают ее качества, так как это свидетельствует о том, что большее количество волокна, например хлопка, располагается внутри нити, а следовательно, связующее проникает вглубь нити. Кроме того, стренги стержневой нити на данном участке также лучше пропитываются связующим, так как отсутствие волокнистого покрытия в этом месте не препятствует процессу пропитки.

Кроме того, изменение скоростей подачи стренг стержневой нити позволяет уве- личить упругие характеристики армированной нити в продольном направлении на 3-5% за счет периодически повторяющихся участков стержневых нитей, имеющих незначительную крутку и находящихся в ненапряженном состоянии. В этом случае армированная нить работает как пружина,

Таким образом, данный способ позволяет повысить равномерность распределения волокон по поперечному сечению армированной нити и ее пористость, что способствует повышению пропитывающей способности и равномерности ее по поперечному сечению армированной нити и, соответственно, повышению ее качества.

Формула изобретения Способ получения армированной нити по авт. св. N; 1194920, отличающийся тем, что, с целью повышения качества армированной нити за счет повышения сорбци- онной способности и равномерности ее по поперечному сечению нити, в качестве стержневой нити используют нить, содержащую по меньшей мере две не связанные одна с другой стренги, каждую из которых подают в канал полого веретена со скоростью, равной скорости отвода армированной нити, при этом скорость подачи каждой стренги периодически с частотой, равной 27-45 , изменяют до значения, равного 1,02-1,08 скорости отвода армированной нити, причем при увеличении скорости подачи одной стренги другую стренгу подают со скоростью, равной скорости отвода армированной нити.

11720 CIL

ЩмЭ

Фиг. 5

fetf

| Способ получения армированной нити | 1984 |

|

SU1194920A2 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-04-30—Публикация

1989-01-24—Подача