Изобретение относится к устройствам для ремонта железнодорожного пути, в частности к устройствам для замены шпал,

Известно устройство для замены шпал железнодорожного пути, содержащее раму, захват для шпалы, прикрепленный к раме посредством стержневой системы, установленной на раме, управляемой гидроцилиндрами. Захват для шпалы осуществляет свое рабочее действие, захватив предварительно шпалу за ее торец. Вынос шпалы осуществляется в сторону от железнодорожного пути по горизонтали.

Недостатком известного устройства является невозможность замены шпал в стесненных условиях, так как замена шпалы осуществляется боковым выносом по горизонтали. Такой вынос невозможен на средних путях и в стесненных условиях, Установка на раме стержневой системы позволяет захватить шпалу только за ее торец.

Известно устройство для замены шпал железнодорожного пути, содержащее смон- п ,юванную на транспортном средстве ра- м, горизонтальную направляющую, установленную на раме посредством шарнира с возможностью поворота приводом поперек устройства по часовой стрелке, и захват для шпалы, установленный на указанной направляющей с возможностью перемещения вдо;л- нее приводом.

В известном устройстве ось поворота направляющей смещена относительно рельса железнодорожного пути, вокруг которого поворачивается шпала при вытаскивании, Это вызывает увеличение усилий на рельс и шпалу при ее повороте из-за упира- ния шпалы в балласт, что приводит к увеличению энергоемкости устройства. Кроме того, устройство не обеспечивает вытаскивание шпалы в обе стороны пути, что снижает удобство его работы. Указанное снижает эффективность устройства.

Цель изобретения - повышение эффективности устройства путем обеспечения удобства работы и снижения энергоемкости.

Для достижения этой цели в устройстве для замены шпал железнодорожного пути, содержащем смонтированную на транспортном средстве раму, горизонтальную направляющую, установленную на раме посредством шарнира с возможностью поворота приводом поперек устройства по ча- совой стрелке, и захват для шпалы, установленный на указанной направляющей с возможностью перемещения вдоль нее приводом, горизонтальная направляющая установлена на раме посредством дополнительного шарнира с возможностью поворота поперек часовой стрелки указанным приводом поворота, причем шарнир и дополнительный шарнир выполнены разъемными и расположены в вертикальных плоскостях, соответствующих размещению рельсов пути.

Кроме того, на горизонтальной направляющей выполнены вырезы для опирания

0 на рельсы, образующие с НР.МИ указанные шарниры, захват для шпалы установлен на горизонтальной направляющей при помощи шарнира, ось вращения которого параллельна продольной оси устройства, а с

5 целью расширения технологических возможностей, захват для шпалы образован челюстями грейфера, на наружных боковых сторонах и в нижних внутренних частях которого установлены скребки для выгреба0 ния балласта.

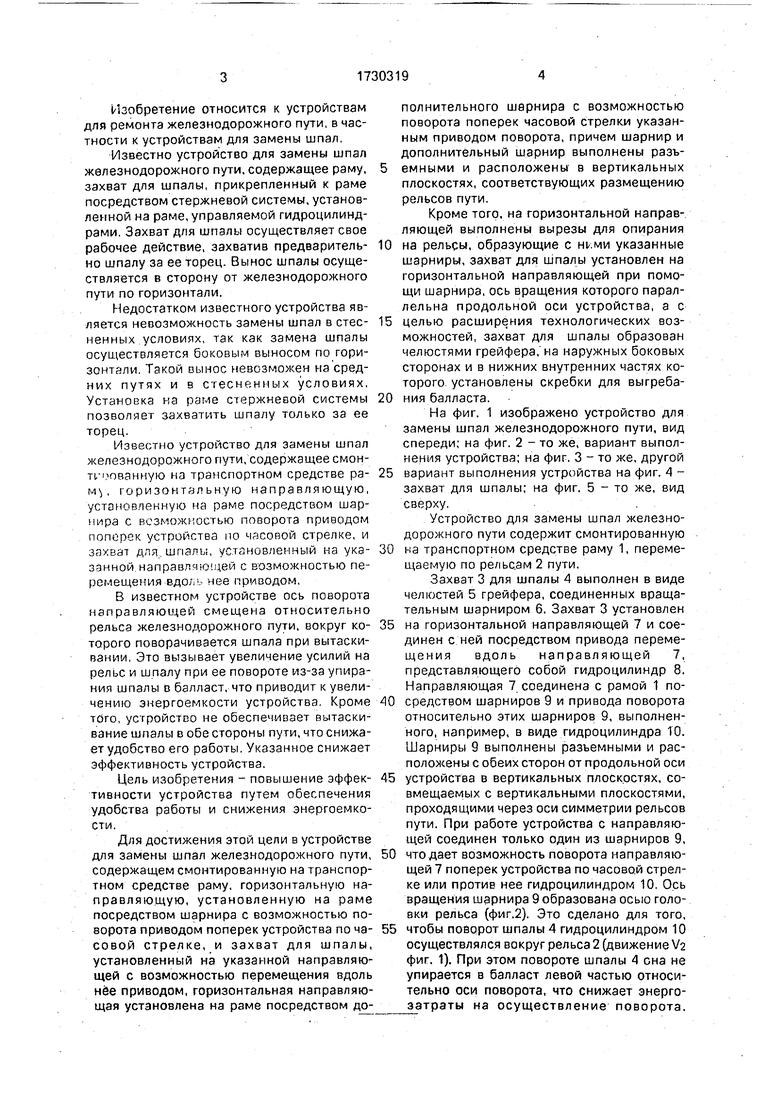

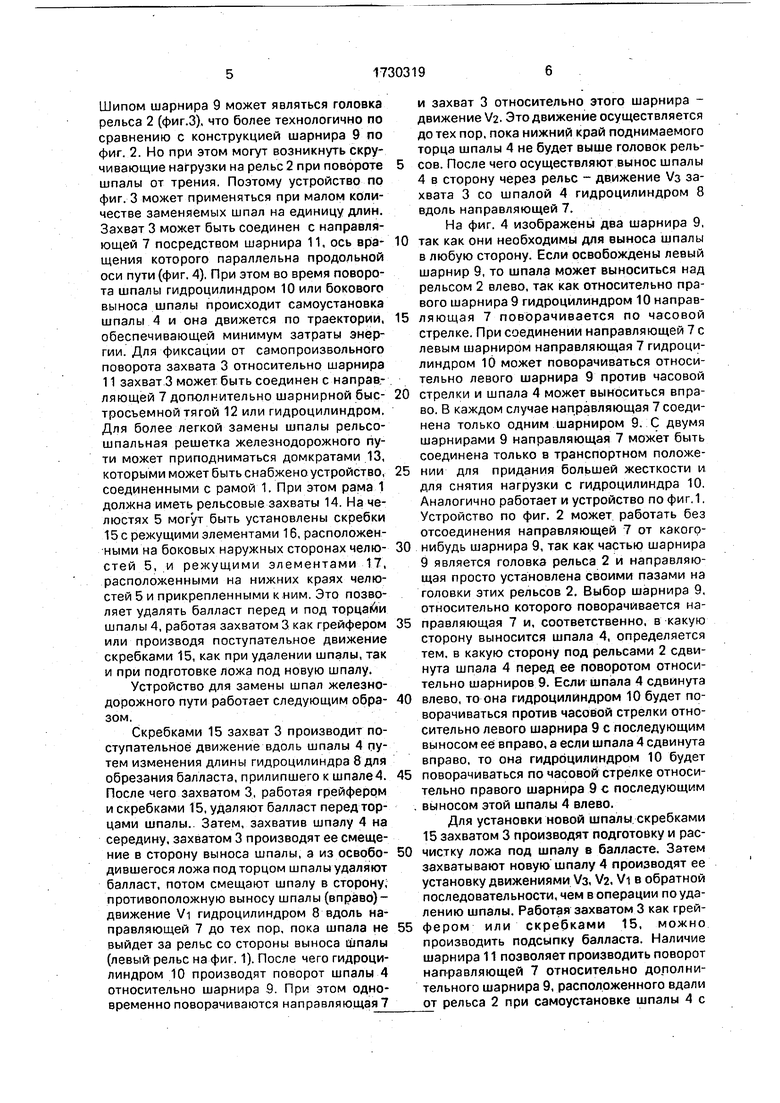

На фиг. 1 изображено устройство для замены шпал железнодорожного пути, вид спереди; на фиг. 2 - то же, вариант выполнения устройства; на фиг. 3 - то же, другой

5 вариант выполнения устройства на фиг. 4 - захват для шпалы; на фиг. 5 - то же, вид сверху.

Устройство для замены шпал железнодорожного пути содержит смонтированную

0 на транспортном средстве раму 1, перемещаемую по рельс.ам 2 пути.

Захват 3 для шпалы 4 выполнен в виде челюстей 5 грейфера, соединенных вращательным шарниром 6. Захват 3 установлен

5 на горизонтальной направляющей 7 и соединен с ней посредством привода перемещения вдоль направляющей 7, представляющего собой гидроцилиндр 8. Направляющая 7 соединена с рамой 1 по0 средством шарниров 9 и привода поворота относительно этих шарниров 9, выполненного, например, в виде гидроцилиндра 10. Шарниры 9 выполнены разъемными и расположены с обеих сторон от продольной оси

5 устройства в вертикальных плоскостях, совмещаемых с вертикальными плоскостями, проходящими через оси симметрии рельсов пути. При работе устройства с направляющей соединен только один из шарниров 9,

0 что дает возможность поворота направляющей 7 поперек устройства по часовой стрелке или против нее гидроцилиндром 10. Ось вращения шарнира 9 образована осью головки рельса (фиг.2). Это сделано для того,

5 чтобы поворот шпалы 4 гидроцилиндром 10 осуществлялся вокруг рельса 2 (движение V2 фиг. 1). При этом повороте шпалы 4 сна не упирается в балласт левой частью относительно оси поворота, что снижает энерго- эатраты на осуществление поворота.

Шипом шарнира 9 может являться головка рельса 2 (фиг.З), что более технологично по сравнению с конструкцией шарнира 9 по фиг. 2. Но при этом могут возникнуть скручивающие нагрузки на рельс 2 при повороте шпалы от трения. Поэтому устройство по фиг. 3 может применяться при малом количестве заменяемых шпал на единицу длин. Захват 3 может быть соединен с направляющей 7 посредством шарнира 11, ось вращения которого параллельна продольной оси пути (фиг. 4), При этом во время поворота шпалы гидроцилиндром 10 или бокового выноса шпалы происходит самоустановка шпалы 4 и она движется по траектории, обеспечивающей минимум затраты энергии. Для фиксации от самопроизвольного поворота захвата 3 относительно шарнира 11 захват 3 может быть соединен с направляющей 7 дополнительно шарнирной быс- тросъемной тягой 12 или гидроцилиндром, Для более легкой замены шпалы рельсо- шпальная решетка железнодорожного пути может приподниматься домкратами 13, которыми может быть снабжено устройство, соединенными с рамой 1. При этом рама 1 должна иметь рельсовые захваты 14. На челюстях 5 могут быть установлены скребки 15с режущими элементами 16, расположенными на боковых наружных сторонах челюстей 5, и режущими элементами 17, расположенными на нижних краях челюстей 5 и прикрепленными к ним. Это позволяет удалять балласт перед и под торцами шпалы 4, работая захватом 3 как грейфером или производя поступательное движение скребками 15, как при удалении шпалы, так и при подготовке ложа под новую шпалу.

Устройство для замены шпал железнодорожного пути работает следующим образом.

Скребками 15 захват 3 производит поступательное движение вдоль шпалы 4 путем изменения длины гидроцилиндра 8 для обрезания балласта, прилипшего к шпале4. После чего захватом 3, работая грейфером и скребками 15, удаляют балласт перед торцами шпалы. Затем, захватив шпалу 4 на середину, захватом 3 производят ее смещение в сторону выноса шпалы, а из освободившегося ложа под торцом шпалы удаляют балласт, потом смещают шпалу в сторону, противоположную выносу шпалы (вправо)- движение Vi гидроцилиндром 8 вдоль направляющей 7 до тех пор, пока шпала не выйдет за рельс со стороны выноса шпалы (левый рельс на фиг. 1). После чего гидроцилиндром 10 производят поворот шпалы 4 относительно шарнира 9. При этом одновременно поворачиваются направляющая 7

и захват 3 относительно этого шарнира - движение V2. Это движение осуществляется до тех пор, пока нижний край поднимаемого торца шпалы 4 не будет выше головок рель- 5 сов. После чего осуществляют вынос шпалы 4 в сторону через рельс - движение Va захвата 3 со шпалой 4 гидроцилиндром 8 вдоль направляющей 7.

На фиг. 4 изображены два шарнира 9,

0 так как они необходимы для выноса шпалы в любую сторону. Если освобождены левый шарнир 9, то шпала может выноситься над рельсом 2 влево, так как относительно правого шарнира 9 гидроцилиндром 10 направ5 ляющая 7 поворачивается по часовой стрелке. При соединении направляющей 7 с левым шарниром направляющая 7 гидроцилиндром 10 может поворачиваться относительно левого шарнира 9 против часовой

0 стрелки и шпала 4 может выноситься вправо. В каждом случае направляющая 7 соединена только одним шарниром 9. С двумя шарнирами 9 направляющая 7 может быть соединена только в транспортном положе5 нии для придания большей жесткости и для снятия нагрузки с гидроцилиндра 10. Аналогично работает и устройство по фиг. 1. Устройство по фиг. 2 может работать без отсоединения направляющей 7 от какого0 нибудь шарнира 9, так как частью шарнира 9 является головка рельса 2 и направляющая просто установлена своими пазами на головки этих рельсов 2. Выбор шарнира 9, относительно которого поворачивается на5 правляющая 7 и, соответственно, в какую сторону выносится шпала 4, определяется тем, в какую сторону под рельсами 2 сдвинута шпала 4 перед ее поворотом относительно шарниров 9. Если шпала 4 сдвинута

0 влево, то она гидроцилиндром 10 будет поворачиваться против часовой стрелки относительно левого шарнира 9 с последующим выносом ее вправо, а если шпала 4 сдвинута вправо, то она гидроцилиндром 10 будет

5 поворачиваться по часовой стрелке относительно правого шарнира 9 с последующим . выносом этой шпалы 4 влево.

Для установки новой шпалы скребками 15 захватом 3 производят подготовку и рас0 чистку ложа под шпалу в балласте. Затем захватывают новую шпалу 4 производят ее установку движениями /з, V2, Vi в обратной последовательности, чем в операции по удалению шпалы. Работая захватом 3 как грей5 фером или скребками 15, можно производить подсыпку балласта. Наличие шарнира 11 позволяет производить поворот направляющей 7 относительно дополнительного шарнира 9, расположенного вдали от рельса 2 при самоустановке шпалы 4 с

минимальной затратой энергии на деформацию балласта (без упора шпалы в балласт). Шарнирная тяга 12 может крепиться быстросьемными пальцами и удерживать захват 3 от самопроизвольного поворота захвата 3 относительно шарнира 11 при работе скребками 15 захвата.

Такая конструкция устройства позволяет производить замену шпал в условиях, когда вынос шпалы в сторону из-под рельсов невозможен. Предложенная конструкция позволяет производить замену шпал и традиционным способом - выносом шпалы из-под рельсов одним движением VL При этом захват 3 зажимает торец шпалы 4.

Формула изобретения 1. Устройство для замены шпал Железнодорожного пути, содержащее смонтированную на транспортном средстве раму, горизонтальную направляющую, установленную на раме посредством шарнира с возможностью поворота приводом поперек устройства по часовой стрелке, и захват для шпалы, установленный на горизонтальной натравляющей с возможностью перемещения вдоль нее приводом, отличающее- с я тем, что, с целью повышения эффективности путем обеспечения удобства работы и снижения энергоемкости, горизонтальная направляющая установлена на раме посредством дополнительного шарнира с возможностью поворота поперек устройства против часовой стрелки указанным приводом поворота, причем шарнир и дополнительный шарнир выполнены разъемными и расположены в вертикальных плоскостях,

соответствующих размещению рельсов пути,

2.Устройство поп.1,отличающее- с я тем, что на горизонтальной направляющей выполнены вырезы для опирания на

рельсы, образующие с ними указанные шарниры.

3.Устройство поп.1,отличающее- с я тем, что захват для шпалы установлен на горизонтальной направляющей при помощи шарнира, ось вращения которого параллельна продольной оси устройства.

4.Устройство по п.Ч.отличающее- с я тем, что, с целью расширения технологических возможностей, захват для шпалы образован челюстями грейфера, на наружных боковых сторонах и в нижних внутренних частях которого установлены скребки для выгребания балласта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Путевая машина | 1991 |

|

SU1758133A1 |

| БЛОК ОДИНОЧНОЙ ЗАМЕНЫ ШПАЛ | 2018 |

|

RU2696542C1 |

| ВЫПРАВОЧНО-ПОДБИВОЧНО-РИХТОВОЧНАЯ МАШИНА | 2000 |

|

RU2193616C2 |

| ШПАЛОПОДБИВОЧНАЯ МАШИНА ДЛЯ СТРЕЛОК И ПЕРЕСЕЧЕНИЙ ПУТИ | 1993 |

|

RU2062858C1 |

| Шпалоподбивочная машина | 1988 |

|

SU1748655A3 |

| Устройство для непрерывной замены железнодорожного пути | 1977 |

|

SU1012801A3 |

| Машина для подъемки железнодорожного пути и уплотнения балланса | 1959 |

|

SU123553A1 |

| Машина для выправки железнодорожного пути | 1988 |

|

SU1540658A3 |

| Путевая машина | 1990 |

|

SU1712514A1 |

| УСТРОЙСТВО ДЛЯ ЛОМКИ РЕЛЬСОВ | 1991 |

|

RU2101412C1 |

Изобретение относится к устройствам для замены шпал железнодорожного пути. Цель изобретения - повышение эффективности устройства путем обеспечения удобства работы и снижения энергоемкости. Устройство содержит смонтированную ча транспортном средстве раму 1, перемещаемую по рельсам 2 пути. На раме при помощи горизонтальной направляющей 7 установлен захват 3 для шпалы 4, установленный с возможностью перемещения вдоль направляющей 7 приводом в виде гидроцилиндра 8. Направляющая соединена с рамой шарнирами 9 с приводом поворота ее вокруг шарниров. Привод поворота представляет собой гидроцилиндр 10. Шарниры 9 выполнены разъемными и расположены с обеих сторон от продольной оси устройства в вертикальных плоскостях, совмещаемых с вертикальными плоскостями, проходящими через оси симметрии рельсов. При работе устройства с направляющей 7 соединен только один из шарниров 9. что дает возможность поворота направляющей поперек устройства по часовой стрелке или против нее гидроцилиндром 10. 3 з.п, ф-лы, 5 ил. СО с -ч ы о ы ю Фиг.2

ФигЛ

V/

13

Ј.Фи.5

| Соломонов С.А | |||

| и др | |||

| Путевые машины | |||

| М.: Транспорт, 1977, с | |||

| Прибор для нанесения на чертеж точек при вычерчивании углов и треугольников | 1922 |

|

SU392A1 |

| Машина для смены шпал | 1977 |

|

SU661050A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-04-30—Публикация

1990-04-13—Подача