2.Устройство по п. 1, о т л ичающееся тем, что, поворотная опора, на которой закреплен задний конец рамы, установлена на ходовом механизме посредством опорного кронштейна.

3.Устройство по пп. 1 и 2, отличающееся тем, что, каждге из приспособлений для перемещения шпал состоит из транспортера и портального крана, установленного на железнодорожной платформе, а также захвата для поворота шпал.

4. Устройство по пп. 1-3, отличающееся тем, ,что приспособление для очистки и планировки балласта выполнено в виде цепного транспортера, на выходе которого установлен распределитель щебня, и расположено между приспособлением для подъема демонтируемых шпал и приспособлением для укладки новых шпал.

5. Устройство по пп. I-, отличающееся тем, что все приводы подключены к общему гидравлическому источнику энергии.

1. УСТРОЙСТВО ЛЛЯ НЕПРЕ1РЫВН ОЙ ЗАМЕНЫ ЖЕЛЕЗНОДОРОЖНрГр„ПУТИ7 содержащее приспособление для демонтажа старых рельсов или шпал, приспособление для укладки .новых рельсов или ипал, приподнимающераспирающий агрегат для направления поднятых рельсов и приспособ-. ление для очистки и планировки балласта., которые закреплены на раме, выполненной из частей, соединенных посредством шарниров, и установ ленной передним и задним концами на ходовых механизмах с поворотными опорами, отлимающ ее с л тем, что, с.целью упрощения монтажа агрегатов и приспособлений на раме и упрощения укладки пути на криволинейных участках, рама выполнена из дёух частей, соединенных в середиИ(е шйрниром и поворотно-блокирущим приводом, на одной части рамы расположено приспособление для подъема демонтируемых старых шпал или рельсов, на другой части рас- , (Л положено приспособление для укладки ; новых шпал или рельсов, при этом приподиимающе-распирающий агрегат . выполнен с направляющими роликами с е для поднятых рельсов, расположенными на обеих частях рамы, причем приспособление для укладки расположено под осью рамы, а на одном из концов рамы расположены направляющие, на которых установлен ходовой меха1С низм с приводом перемещения. 00

1

Изобретение относится к устройствам для замены рельсов и шпал железнодорожного пути.

Известны передвижные устройства для замены рельсо-шпального железнодорожного пути, в том числе и одних шпал такого железнодорожного пути, осуществляемой в непрерывной поточной последовательности рельсовым подвижным транспортным составом с приспособлениями, перемещаемыми по высоте или в стороны, для захвата и укладки рельсов или шпал, держателями, а также направляющими,с малым уровнем трения, обеспечивающими раздвижение рельсов на продольном участке балластного слоя, причем перекрывающая этот освобожденный продольный участок балластного слоя средняя часть подвижного состава расположена внутри соетава, шарнирно сочленена и покоится на двух установленных с интервалом вдоль пути, перемещающихся по старым или новым рельсам, передвижных рельсовых ходовых механизмах, например на тележках, осях и т.п., выполненная в виде несущей рамы, смонтированная на особых рельсовых ходовых механизмах, средняя часть объединена с рельсовыми агрегатами в совместно движущийся состав.

Такие устройства обеспечивают на кривых и на прямых участках точное и автоматическое центрирование захватывающих и укладывающих приспособлеНИИ по оси пути flj и Zj.

Известно также передвижное устройство, имеющее для обеспечения подгонки забираемых и укладываемых новых и старых шпал к направлению рельсов среднюю часть, состоящую из двух , снабженных выступающими рамными узлами железнодорожных транспортных агрегатов, которые на обоих, друг к ругу обращенных, сторонах ыарнирно связаны этой средней балкЬй f 3j .

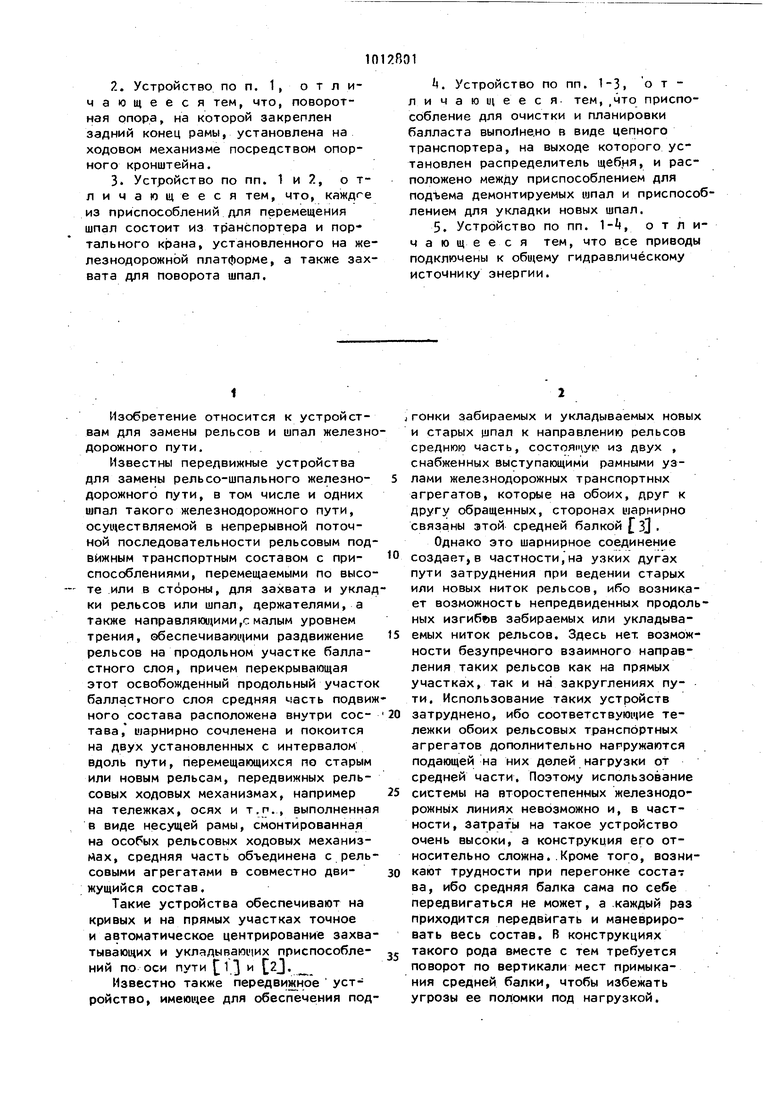

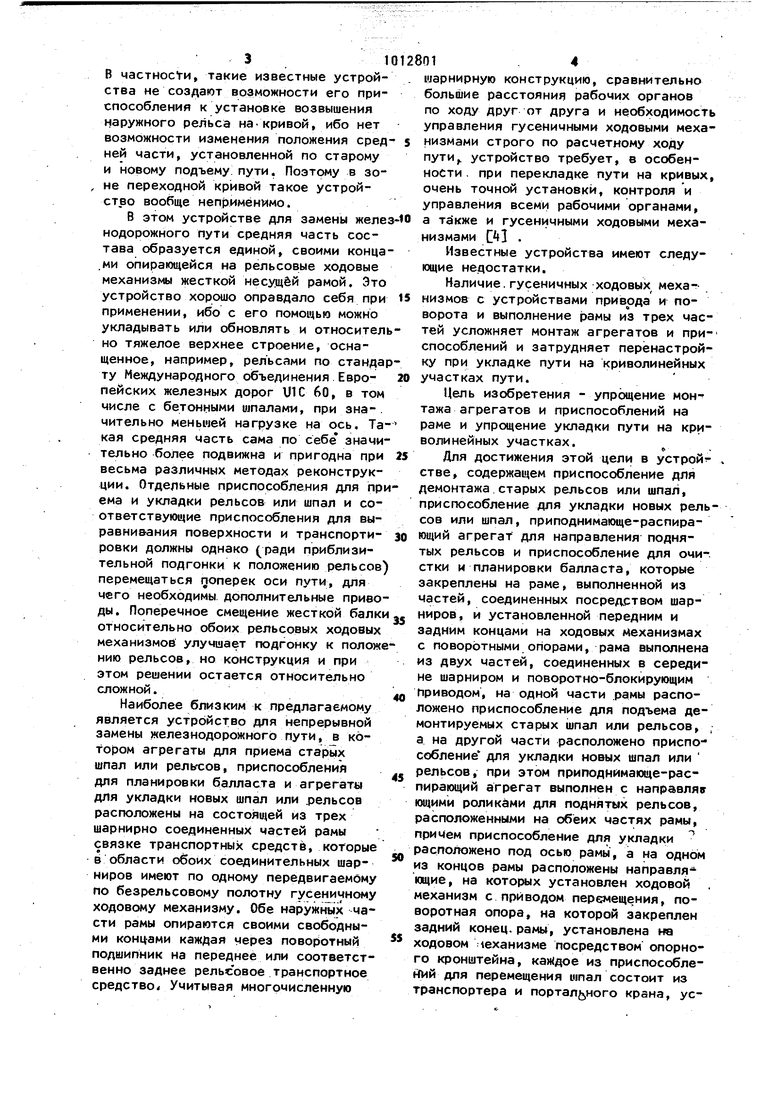

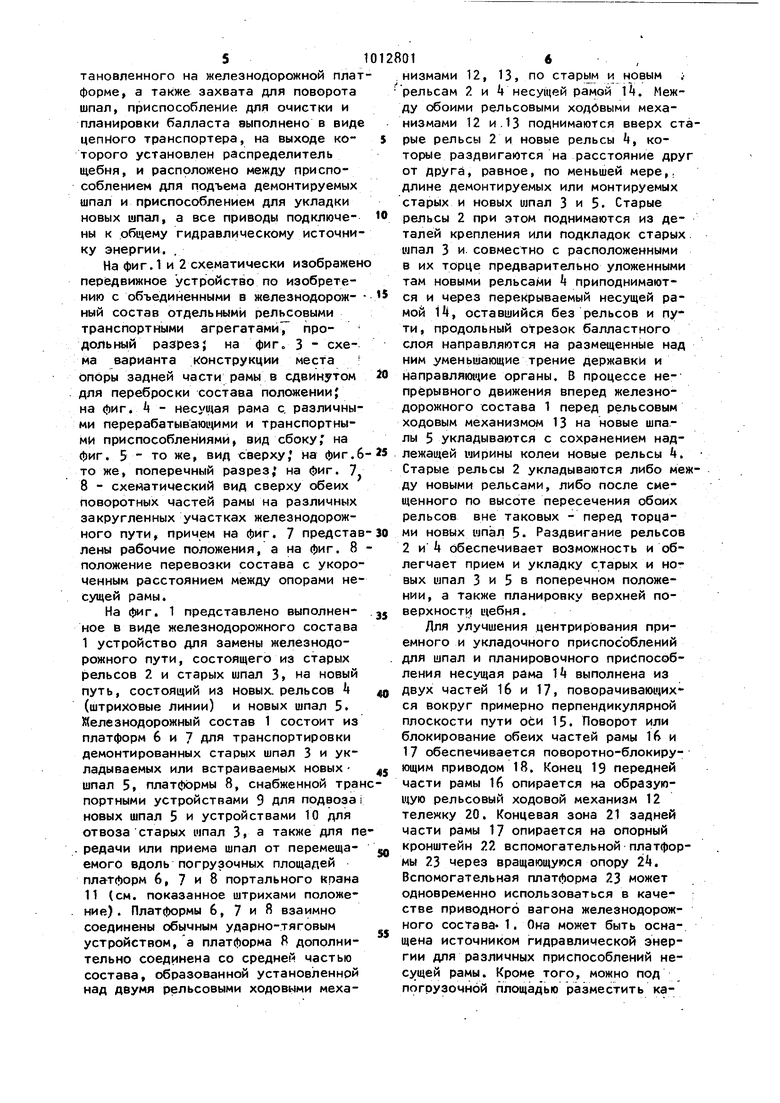

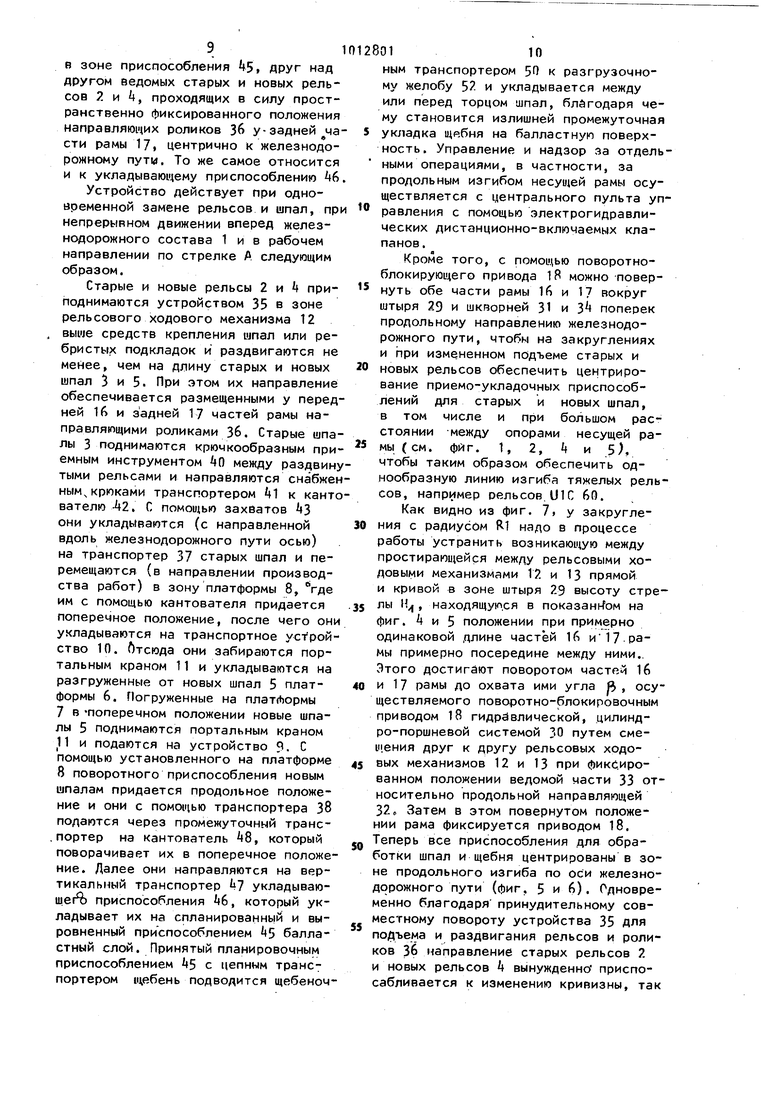

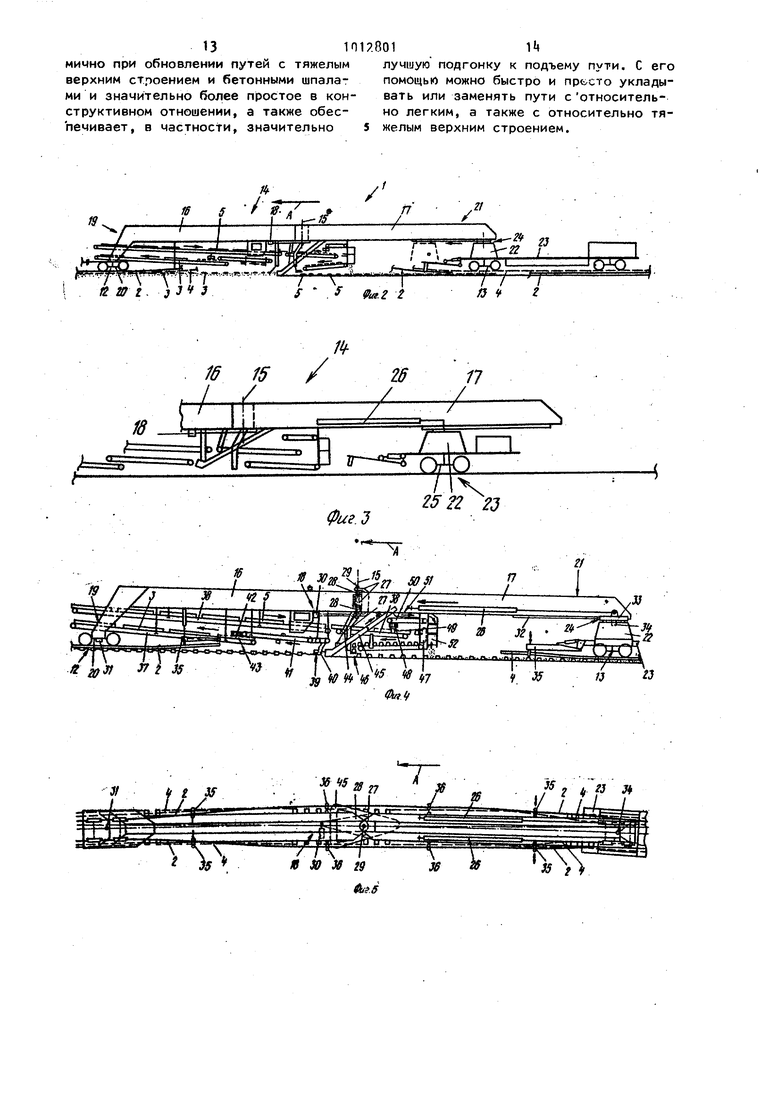

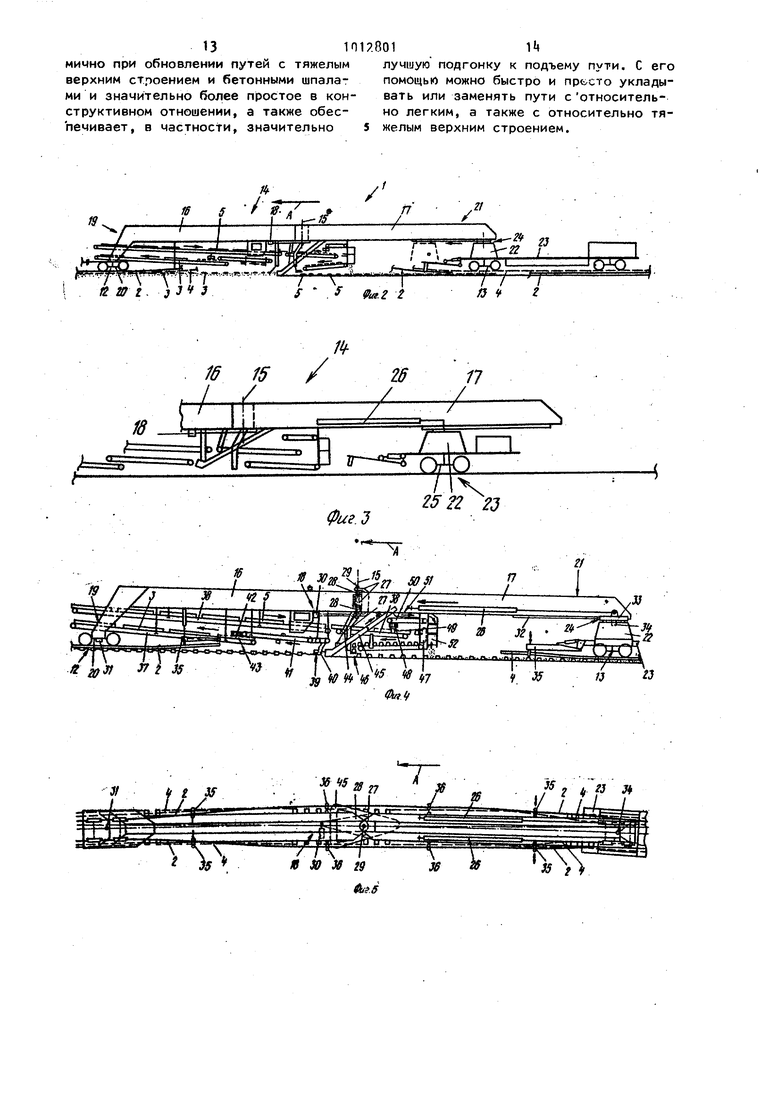

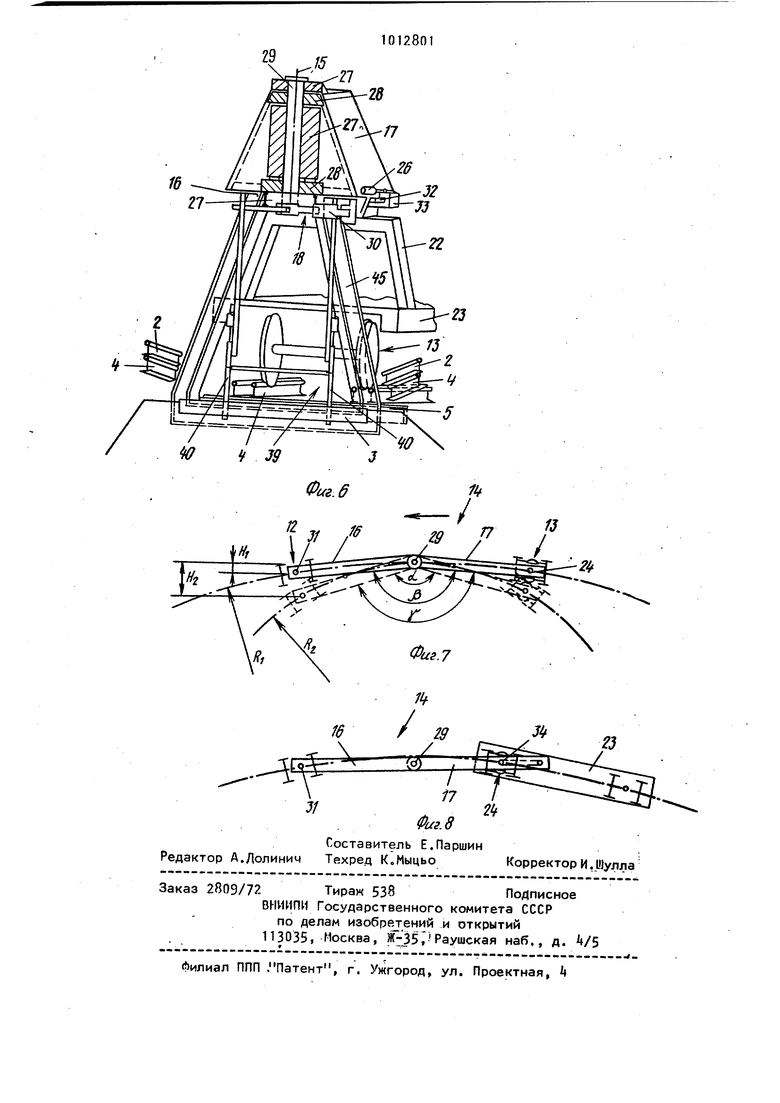

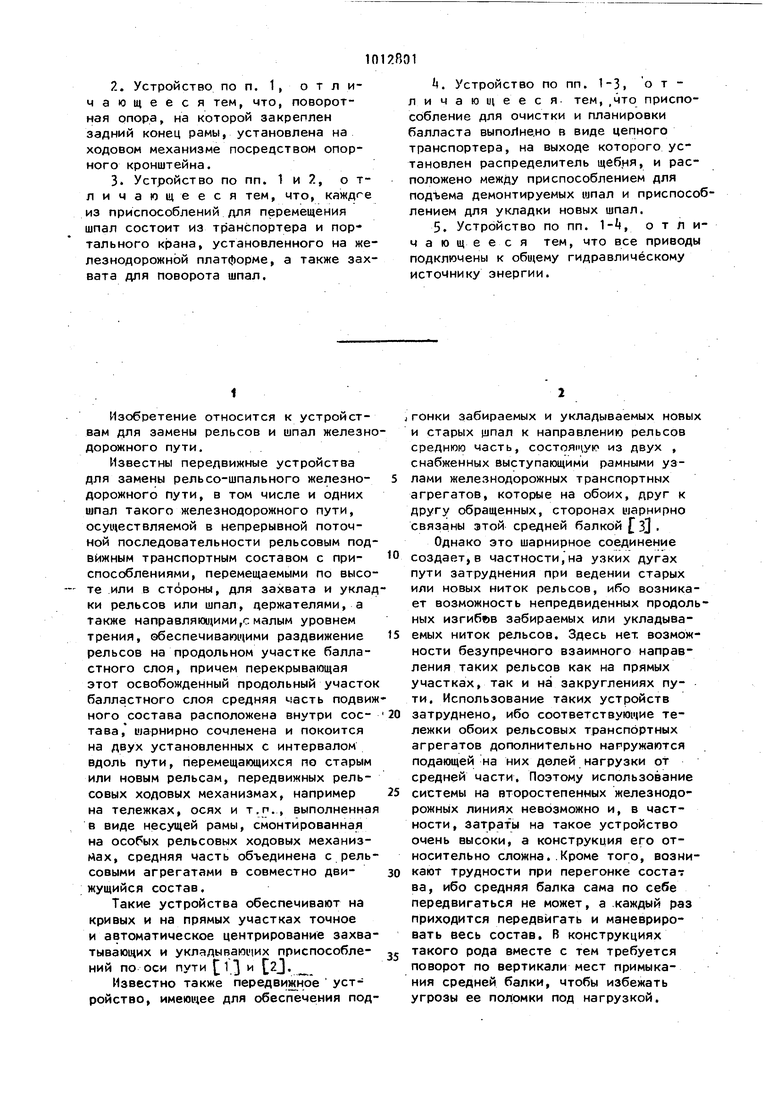

Однако это шарнирное соединение создает,в частности,на узких дугах пути затруднения при ведении старых или новых ниток рельсов, ибо возникает возможность непредвиденных продольных изгибов забираемых или укладываемых ниток рельсов. Здесь нет возможности безупречного взаимного направления таких рельсов как на прямых участках, так и на закруглениях пути. Использование таких устройств затруднено, ибо соответствующие теежки обоих рельсовых транспортных агрегатов дополнительно нагружаются подающей на них делей нагрузки оТ средней части. Поэтому использование системы на второстепенных железнодорожных линиях невозможно и, в частности, затраты на такое устройство очень высоки, а конструкция его относительно сложна..Кроме того, возникают трудности при перегонке состат ва, ибо средняя балка сама по себе передвигаться не может, а .каждый раз приходится передвигать и маневрировать весь состав, В конструкциях такого рода вместе с тем требуется оворот по вертикали мест примыкания средней балки, чтобы избежать грозы ее поломки под нагрузкой. В частносУи, такие известные устройства не создают возможности его приспособления к установке возвышения наружного рельса наКривой, ибо нет возможности изменения положения сред ней части, установленной по старому и новому подъему пути. Поэтому в зо, не переходной кривой такое устройство вообще неприменимо. В этом устройстве для замены желе нодорожного пути средняя часть состава образуется единой, своими конца ,ми опирающейся на рельсовые ходовые механизмы жесткой несущей рамой. Это устройство хорошо оправдало себя при применении, ибо с его помощью можно укладывать или обновлять и относител но тяжелое верхнее строение, оснащенное, например, рельсами по станда ту Международного объединения Европейских железных дорог ШС 60, в том числе с бетонными шпалами, при зна-. чительно меньшей нагрузке на ось. Та кая средняя часть сама по себе значи тельно более подвижна и пригодна при весьма различных методах реконструкции. Отдельные приспособления для пр ема и укладки рельсов или шпал и соответствующие приспособления для выравнивания поверхности и транспортировки должны однако (ради приблизительной подгонки к положению рельсов перемещаться поперек оси пути, для чего необходимы дополнительные приво ды. Поперечное смещение жесткой балк относительно обоих рельсовых ходовых механизмов улучшает подгонку к полож нию рельсов, но конструкция и при этом решении остается относительно сложной. Наиболее близким к предлагаемому является устрЬйство для непрерывной замены железнодорожного пути, в котором агрегаты для приема старых шпал или рел1л;ов, приспособления для планировки балласта и агрегаты для укладки новых шпал или .рельсов расположены на состоящей из трех шарнирно соединенных частей рамы связке транспортных средств, которые в области обоих соединительных шарниров имеют по одному передвигаемому по безрельсовому полотну гусеничному ходовому механизму. Обе наружных части рамы опираются своими свободными концами каждая через поворотный подшипник на переднее или соответственно заднее рельсовое транспортное средство Учитывая многочисленную шарнирную конструкцию, сравнительно большие расстояния рабочих органов по ходу друг от друга и необходимость управления гусеничными ходовыми механизмами строго по расчетному ходу пути устройство требует, в особенности . при перекладке пути на кривых, очень точной установки, контроля и управления всеми рабочими органами, а также и гусеничными ходовыми механизмами С Известные устройства имеют следующие недостатки. Наличие, гусеничных ходовых меха-низмов с устройствами привода и поворота и выполнение рамы из трех частей усложняет монтаж агрегатов и приспособлений и затрудняет перенастройку при укладке пути на криволинейных участках пути. Цель изобретения - упрочение монтажа агрегатов и приспособлений на раме и упрощение укладки пути на криволинейных участках. Для достижения этой цели в устрой стве, содержащем приспособление для демонтажа старых рельсов или шпал, приспособление для укладки новых рельсов или шпал, приподнимающе-распирающий агрегат для направления поднятых рельсов и приспособление для очи-, стки и планировки балласта, которые закреплены на раме, выполненной из частей, соединенных посредством шарниров, и установленной передним и задним концами на ходовых механизмах с поворотными опорами, рама выполнена из двух частей, соединенных в середине шарниром и поворотно-блокирующим Приводом, на одной части рамы расположено приспособление для подъема демонтируемых старых шпал или рельсов, , а на другой части расположено приспособление для укладки новых шпал или рельсов, при этом приподнймающе-распирающий агрегат выполнен с направляв щими роликами для поднятых рельсов, расположенными на обеих частях рамы, причем приспособление для укладки расположено под осью рамы, а на одном из концов рамы расположены направля ющие, на которых установлен ходовой . механизм с приводом перемещения, поворотная опора, на которой закреплен задний конец, рамы, установлена на ходовом механизме посредством опорного кронштейна, из приспособлеЛ1й для перемещения шпал состоит из транспортера и портального крана, установленного на железнодорожной плат форме, а также захвата для поворота шпал, приспособление для очистки и планировки балласта выполнено в виде цепного транспортера, на выходе которого установлен распределитель щебня, и расположено между приспособлением для подъема демонтируемых шпал и приспособлением для укладки новых шпал, а все приводы подключены к общему гидравлическому источни ку энергии. . На фиг.1 и 2 схематически изображен пер1едвижное устройство по изобретению с объединенными в железнодорожный состав отдельными рельсовыми транспортными агрегатами7 продольный разрез; на фиг. 3 - схема варианта конструкции места опоры задней части рамы в сдвинутом для переброски состава положенииJ на фиг. А - несущая рама с. различными перерабатывающими и транспортными приспособлениями, вид сбоку, на фиг. 5 - то же, вид сверху/ на фиг.6 то же, поперечный разрез, на фиг. 7. 8 - схематический вид сверху обеих поворотных частей рамы на различных закругленных участках железнодорожного пути, причем на фиг. 7 предста лены рабочие положения, а на фиг. 8 положение перевозки состава с укоро ченным расстоянием между опорами не сущей рамы. На фиг. 1 представлено выполненное в виде железнодорожного состава Iустройство для замены железнодорожного пути, состоящего из старых рельсов 2 и старых шпал 3, на новый путь, состоящий из новых, рельсов i (штриховые Линии) и новых шпал 5. Железнодорожный состав 1 состоит из платформ 6 и 7 для транспортировки демонтированных старых шпал 3 и укладываемых или встраиваемых новых шпал 5, платформы 8, снабженной тра портными устройствами 9 для подвоза новых шпал 5 и устройствами 10 для отвоза старых шпал 3, а также для п . редачи или приема шпал от перемещаемого вдоль погрузочных площадей платформ 6, 7 и 8 портального крана II(см. показанное штрихами положение). Платформы 6, 7 и 8 взаимно соединены обь1чным ударно-тяговым устройством, а платформа R дополнительно соединена со средней частью состава, образованной установленной над двумя рельсовыми ходовыми механизмами 12, 13, по старым и новым ; рельсам 2 и 4 несущей рамой Ц. Между обоими рельсовыми ходбвыми механизмами 12 и. 13 поднимаются вверх старые рельсы 2 и новые рельсы t, которые раздвигаются на расстояние друг от друга, равное, по меньшей мере,, длине демонтируемых или монтируемых старых и новых шпал 3 и 5. Старые рельсы 2 при этом поднимаются из деталей крепления или подкладок старых. шпал 3 и. совместно с расположенными в их торце предварительно уложенными там новыми рельсами k приподнимаются и через перекрываемый несущей рамой , оставшийся без рельсов и ПУ ти, продольный отрезок балластного слоя направляются на размещенные над ним уменьшающие трение державки и направляю1чие органы. В процессе непрерывного движения вперед железнодорожного состава 1 перед рельсовым ходовым механизмом 13 на новые шпалы 5 укладываются с сохранением надлежащей гиирины колеи новые рельсы Ц. Старые рельсы 2 укладываются либо между новыми рельсами, либо после смещенного по высоте пересечения обоих рельсов вне таковых - перед торцами новых шпал 5. Раздвигание рельсов 2 и 4 обеспечивает возможность и облегчает прием и укладку старых и новых шпал 3 и 5 в поперечном положении, а также планировку верхней поверхности щебня. Для улучшения .центрирования приемного и укладочного приспособлений для шпал и планировочного приспособления несущая рама 1А выполнена из двух частей 16 и 17, поворачиваю1цихся вокруг примерно перпендикулярной плоскости пути оси 15. Поворот или блокирование обеих частей рамы 1( и 17 обеспечивается поворотно-блокирующим приводом 18. Конец 19 передней части рамы 16 опирается на образующую рельсовый ходовой механизм 12 тележку 20. Концевая зона 21 задней части рамы 17 опирается на опорный кронштейн 22 вспомогательной платформы 23 через вращающуюся опору 2k. Вспомогательная платформа 23 может одновременно использоваться в качестве приводного вагона железнодорожного состава 1. Она может быть оснащена источником гидравлической энергии для различных приспособлений несущей рамы. Кроме того, можно под погрузочной площадью разместить кабины для рабочего, монтирующего мел кие части в зоне нового пути. Чтобы сочетать расстояние между обоими рельсовыми ходовими механизмами 12 и 13, в частности, при применении более слабых рельсов, с укороченной линией изгиба между обоими, определяемыми рельсовыми ходовыми механиз мами 12 и 13, точками закрепления, и для уменьшения длины железнодорож ного состава 1 при переездах можно прибегнуть к передвижке вспомогательной платформы 23 с опорным кронштейном 22 в показанное пунктиром положение. .На фиг. 3 показана часть несущей рамы Н, / которой опорный кронштейн 22 установлен непосредственно на образующей рельсовый ходовой меха низм тележке 25. Для уменьшения расстояния между опорами несущей рамы он с помсицькз привода 26 продольного смещения передвинут по направлению к общей точке опоры обеих частей рамы 16 и 17. Сдвинутое положение опорного кронштейна 22 пригодно, в частности, как показано на фиг. 1, для перегона состава, когда приспособления для подъема и укладки шпал и для планировки щебенчатого балласта приподняты. На фиг. и 5 видно, что опоры пе редней и задней частей 16 и 17 снабжены проушинами 27, 28 и пересекаются штырем 29, параллельным оси 15 образуя шарнирное соединение. Поворотно-блокирующий привод 18 образован гидравлической цилиндропориневоЙ системой 30 цилиндр которой соединен с передней частью рамы 16, а поршень - с задней частью рамы 17. Конец 19 передней части рамы 16 опирается на тележку 20 через шкворень 31. Концевая зона 21 задней масти рамы 17 имеет продольную направляющую 32, по которой перемещается часть 33, опирающаяся через шкворень ЗА на размещенную на опорном кронштейне 22 плиту поворотной опоры 2k и соединенную с приводом 2б продольного смещения. Крон1итейн 22 опирается (см. фиг. 2) через рельсовый ходовой механизм 13 вспомогательной платформы 23 на железнодорожный путь Приподнимание, раздвигание и укладка старых рельсов 2 и новых рельсов 4 обеспечивается Приподнимающераспирающими агрегатами 35, предусмотренными в зоне рельсовых ходовых механизмов 12 и 13, находящимися у передней части рамы 16, а также в зоне, вспомогательной платформы 23 и у передней и задней частей 16 и 17 рамы, переставляемыми по.высоте и b стороны, создающими малый уровень трения, направляющими роликами 36 держателей. К передней части рамы 16 через рычаги подвешены транспортеры 37 и 38 для старых и новых шпал и смонтировано приспособление 39 для подъема старых шпал, имеющее переставляемый по высоте крюкоподобный приемный инструмент АО и снабженный крюками транспортер А1 для транспортировки старых шпал в поперечном положении выше обращенной к трансНортеру 41 концевой зоны. Транспортер 37 имеет кантователь А2 с захватом АЗ, обеспечивающий, поворот шпал 3 на 90 и их передачу на транспортер 37. Привод АА, обеспечивающий перестановку приспособления А5 для очистки и . . планирования балласта с цепным транспортером, также крепится .в передней части рамы 16. . На задней части рамы 17 рззмещено укладывающее приспособление А6 и вертикальный транспортер А7 для транспортировки, новых шпал в поперечном положении и лента транспортера ЗВ, пред- назначенная для подачи новых шпал в продольном положении. Для поворота новых шпал на 9П®из поперечного в продольное положение и для транспорти- , ровки новых шпал от промежуточного к вертикальному транспортеру А7 предусмотрен . кантователь А8 с захвата и А9. Над кантователем А8 находится транспортер 50 для Подачи щебня от цепного транспортера приспособления А5 для очистки и планирований балласта через распределитель.51 к разгрузочному желобу 52, с помощью KOTOрого щебень укладывается между или. перед торцом новых шпал 5. Из фиг. 6 видно, что снабженное цепным транспортером приспособление А5 для очистки и планирования балЛаста, приспособление 39 Для подъема старых шпал и крюкообразный приемный инструмент АО центричны относительно оси железнодорожного Пути и при наличии возвышенного закругленного рельса, несмотря на обусловленное этим смещенное в сторону положение рельсового ходового механизма 13 и вспомогательной плат(юрмы 23. То же самое. имеет;место и для расНеложённых

в зоне приспособления kS, друг над другом ведомых старых и новых рельсов 2 и 4, проходящих в силу пространственно фиксированного положения направляющих роликов Зб у-задней части рамы 17. центрично к железнодорожному пути. То же самое относится и к укладывающему приспособлению 46.

Устройство действует при одновременной замене рельсов и шпал, при непрерывном движении вперед железнодорожного состава 1 и в рабочем направлении по стрелке А следующим образом.

Старые и новые рельсы 2 и k приподнимаются устройством 35 в зоне рельсового ходового механизма 12 выше средств крепления шпал или ребристых подкладок и раздвигаются не менее, чем на длину старых и новых шпал 3 и 5. При этом их направление обеспечивается размещенными у передней 1f) и задней 17 частей рамы направляющими роликами 36. Старые шпалы 3 поднимаются крючкообразным приемным инструментом АО между раздвинутыми рельсами и направляются снабженным крюками транспортером 1 к кантователю Л2. С помощью захватов 3 они укладываются (с направленной вдоль железнодорожного пути осью) на транспортер 37 старых шпал и перемещаются (в направлении производства работ) в зону платформы 8, Vдe им с помощью кантователя придается поперечное положение, после чего они укладываются на транспортное устройство 10. Лтсюда они забираются портальным краном 11 и укладываются на разгруженные от новых шпал 5 платформы 6. Погруженные на платформы

7в -поперечном положении новые шпалы 5 поднимаются портальным краном 11 и подаются на устройство . С помощью установленного на платформе

8поворотного приспособления новым шпалам придается продольное положение и они с помо1Г1ью транспортера 38 подаются через промежуточный транс.портер на кантователь 48, который поворачивает их в поперечное положение. Далее они направляются на вертикальный транспортер 47 укладывающег% приспособления 46, который укладывает их на спланированный и выровненный приспособлением 45 балластный слой. Принятый планировочным приспособлением 45 с цепным транспортером 1цебень подводится щебеночным транспортером 50 к разгрузочному желобу 5. и укладывается между или перед торцом шпал, блйгодаря чему становится излишней промежуточная 5 укладка щр.бня на балластную поверхность. Управление и надзор за отдельными операциями, в частности, за продольным изгибом несущей рамы осуществляется с центрального пульта уп равления с помощью электрогидравлических дистанционно-включаемых клапанов.

Кроме того, с помощью поворотноблокирующего привода 18 можно -повернуть обе части рамы 16 и 17 вокруг штыря 29 и шкворней 31 и 34 поперек продольному направлению железнодорожного пути, чтобы на закруглениях и при измененном подъеме старых и

0 новых рельсов обеспечить центрирование приемо-укладочных приспособлений для старых и новых шпал, в том числе и при большом расстоянии между опорами несущей рамы (см. фиг. 1, 2, 4 и 5), чтобы таким образом обеспечить однообразную линию изгиба тяжелых рельсов, например рельсов. U1С 60.

Как видно из фиг. 7, у закругления с радиусом R1 надо в процессе работы устранить возникающую между простирающейся между рельсовыми ходовыми механизмами 1. и 13 прямой и кривой в зоне штыря 29 высоту стрелы И , находящую.ся в показанном на фиг. 4 и 5 положении при примерно одинаковой длине частей 16 и17 рамы примерно посередине между ними.. Этого достигают поворотом частей 16

0 и 17 рамы до охвата ими угла , осуществляемого поворотно-блокировочным приводом 18 гидравлической, .цилиндро-поршневой системой 30 путем смеш.ения друг к другу рельсовых ходовых механизмов 12 и 13 при фикйированном положении ведомой части 33 относительно продольной направляющей 32 Затем в этом повернутом положении рама фиксируется приводом 18. Теперь все приспособления .для обработки шпал и щебня центрированы в зоне продольного изгиба по оси железнодорожного пути (фиг. 5 и 6). Одновременно благодаря принудительному совместному повороту устройства 35 для подъема и раздвигания рельсов и роликов 36 направление старых рельсов 7. и новых рельсов 4 вынужденно приспосабливается к изменению кривизны, так что рельсы направляются центрично к оси железнодорожного пути. В результате изгиба или поворота каждая из обеих частей. 16 и 17 рамы проходит по всей длине тоже примерно центрично над осью железнодорожного пути. В большинстве случаев дополнительной перестановки устройства для подъема и раздвигания рельсов и направляющих роликов Зб поперек оси железнодорожного пути не требуется. То же самое имеет место и при мен шем радиусе Р., при котором, естественно, ,величивается высота стрелки прогиба Н2. П этом случае обе части 16 и 17 рами поворачиваются друг к д гу на угол oi Такое независимое сме щение и поворот относительно друг друга обеих частей 16 и 17 рамы создает возможность бесступенчато сочетать изменение радиуса закругления пути или переходных кривых с угловым положением обеих мастей 16 и 17 рамы и непрерывно приспосабливатьЬя к таким изменениям, причем одновременно обеспечивается принудительное соч тание с подъемом рельсов без возникновения при этом необходимости в осо бых операциях перестановки. На фиг. 8 далее показано, что полонение рамы вспомогательной пЛатформы 23 не влияет на положение шкво ня З в зоне опорного кронштейна 22, Далее на этой схеме показана несуи;1ая рама 14 при блокированных в прямолинейном положении частях 16 и 17 рамы Такое положение пригодно, в частности, при перегонах состава, ибо при этом обеспечивается лучшее восприя- тие тяговых усилий и ударов и умейьшается угроза схода устройства с рел сов. Кроме того, в этом случае для сочетания расстояния между ходовыми рельсовыми механизмами 12 и 13 с нор мальным максимальным расстоянием в 30 м (при укладке тяжелых рельсов, например марки 60, требуется рас стояние около 30 м) с помощью привода 26 продольной перестановки смещают вра1цаю1чуюся опору 24 вдоль направ 1лЬю|цих 32 на штыре 29, в силу чего уменьшается длина жесткой прямой свя зи между шкворнями 31, 34 и, слет довательно, высота стрелки. Имеется возможность-изменить, в дополнение к повороту поворотно-блоХировочиого привода 18, с целью подгонки или центрирЪвания расположенных в зоне 1итыря 29 приемо-укладочных приспособлений к положению рельсов, расстояние между опорными точками или шкворнями 31 34. Управление поворотом обеих частей 16 и 17 рамы можно осуществить по показанной в схеме путей разбивке кривых пути. Можно также сбоку от железнодорожного пути расположить контрольную систему и вести или поворачивать части 16 и 17 рамы с помощью автоматической системы слежения. В этом случае следящая система может быть использована для регулирования высоты и надзора за приспособлением 45 для очистки и планировки балласта. Кроме того, изобретение предусматривает возможность использования взамен приводов для отдельных приспособлений, представляющих собой показанную здесь гидравлическую цилимдро-поршневую систему цепных приводов, ходовых винтов с гайками, троссовых подъемников и т.п. Несущая par ма необязательно должна быть выполнена согласно изобретению в отношении подвоза и отвоза старых и новых шпал 3 и 5. Эта работа может производиться в различных направлениях. Шпалы могут подводиться также на всем пути в поперечном направлении. За счет применения изобретения значительно упрснцается конструкция, так как получается одно единственное главное транспортное средство вместо связи из трех шарнирно соединенных транспортных средств с отдельными машинами. Так как рама этого главного рабочего транспортного средства консольно перекрывает рабочий участок, отпадают нужные ранее гусеничные ходовые тележки вместе с устройствами г:1ривода и управления. Точная .установка всех рабочих органов соответственно ходу пути значительно облегчается и упрощается, так как управлять приходится лишь блокировочным приводом так,чтобы шарнирно связанные друг с другом части рамы вместе с рабочими органами привести в соответствующее положение относительно друг друга. Еще одно преим чцество конструкции по изобретению состоит в том, что также и кривые Пути с очень малым радиусом кривизны могут быть обработаны или пройдены без выхода за допустимый профиль пути и без помех движению по параллельному пути. Передвижное устройство описанного вида очень эконо13 1017.801

мично при обновлении путей с тяжелымлучшую подгонку к подъему пути. С его верхним строением и бетонными шпала-помощью можно быстро и престо укладыми и значительно более простое в кон-вать или заменять пути сотносительструктивном отношении, а также обес-но легким, а также с относительно тяпечивает, в частности, значительно 5желым верхним строением. И -87 f . jJf 3 f f 9аг.г Z f .gO.:.LQ±a-

J/

3 Л

Авторы

Даты

1983-04-15—Публикация

1977-08-03—Подача