Изобретение относится к обработке металлов давлением, а более конкретно к способам изучения параметров деформации при продольной безоправочной прокатке труб.

Известен способ определения коэффициента внешнего трения при безоправоч- ном редуцировании труб, включающий обжатие заготовки ручьевыми валками, ее принудительное торможение направленным вдоль оси прокатки внешним усилием без отключения привода вращения валков и замер параметров для подстановки t математическое выражение.

Известный способ позволяет определить коэффициент внешнего трения в момент пробуксовки валков по металлу. Недостаток известного способа состоит в

том, что с его помощью невозможно определить значение коэффициента внешнего трения в установившейся стадии прокатки, когда на заготовку не действуют внешние усилия, направленные вдоль оси прокатки, и отсутствует пробуксовка валков по поверхности деформируемого металла. Рассчитанные с использованием определенного известным способом коэффициента трения режимы деформации в редукционных станах не позволяют изготавливать трубы высокого качества.

Целью изобретения является повышение качества прокатываемых труб путем получения данных о величине коэффициента внешнего трения в установившейся стадии процесса прокатки.

ч

со

Сл5 О

Согласно способу определения коэффициента внешнего трения при продольной безоправочной прокатке труб, включающему обжатие заготовки ручьевыми валками, ее торможение и замер параметров для под- становки в математическое выражение, тор- можение заготовки осуществляют отключением привода валков и замеряют параметры, необходимые для подстановки в математическое выражение

(

1 f Ч, % ) -, Э I re

I п (Sl S°

L М rVrJ

где f - искомый коэффициент внешнего трения в установившейся стадии процесса редуцирования;

Гв, гн- соответственно средние внутрен- ний и наружный радиусы исходной заготовки, мм;

Si, So - средние толщины стенки соответственно на участке трубы, продеформи- рованном в установившейся стадии прокатки, и исходной заготовке, мм;

I - средняя длина вдоль оси прокатки поверхности контакта заготовки с валками в очаге деформации, мм;

гщ - средний наружный радиус трубы на участке, продеформированном в установившейся стадии прокатки.

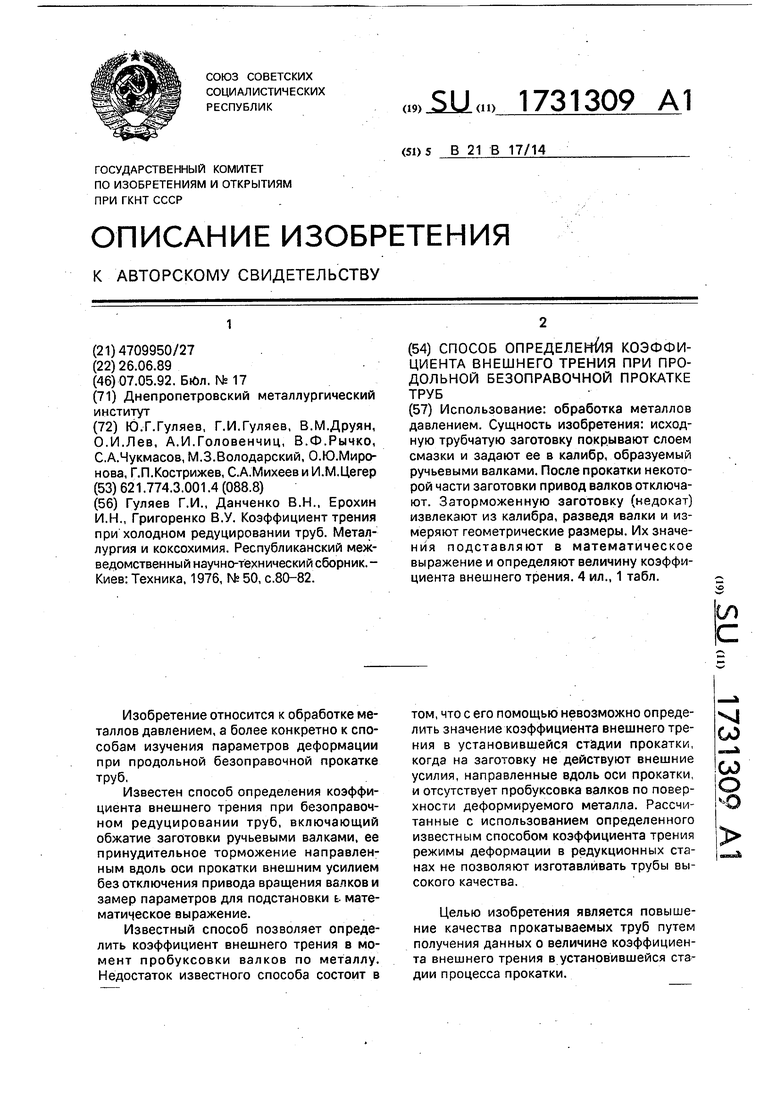

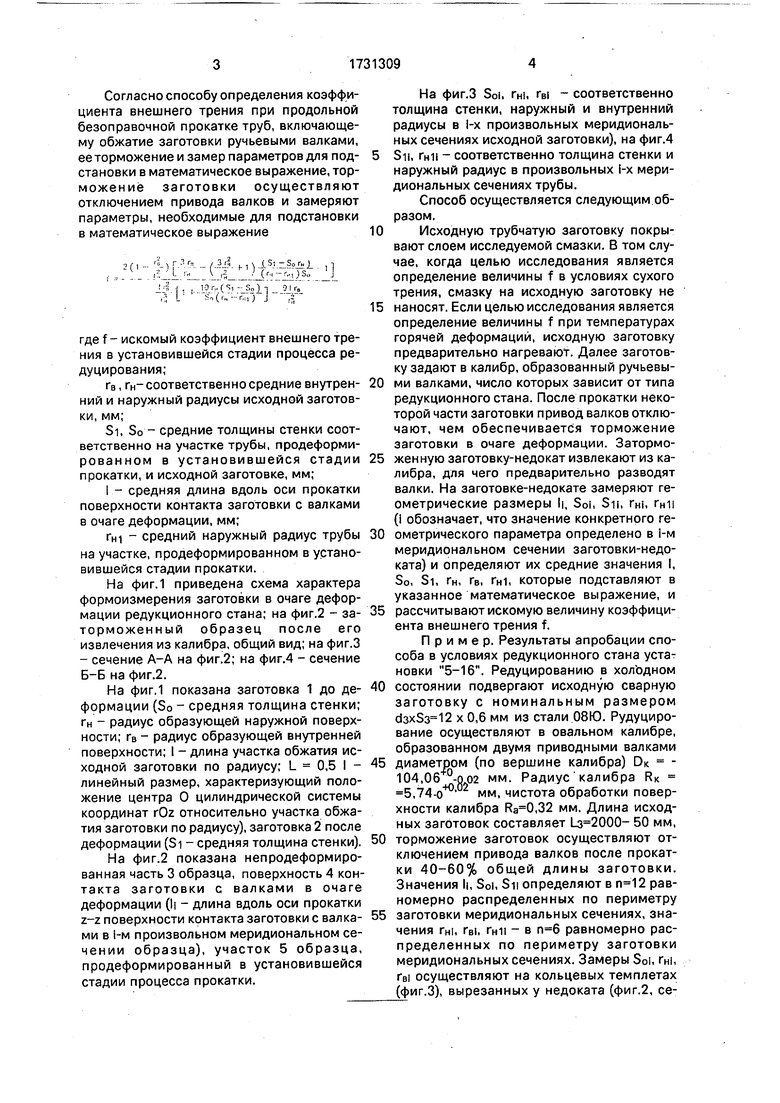

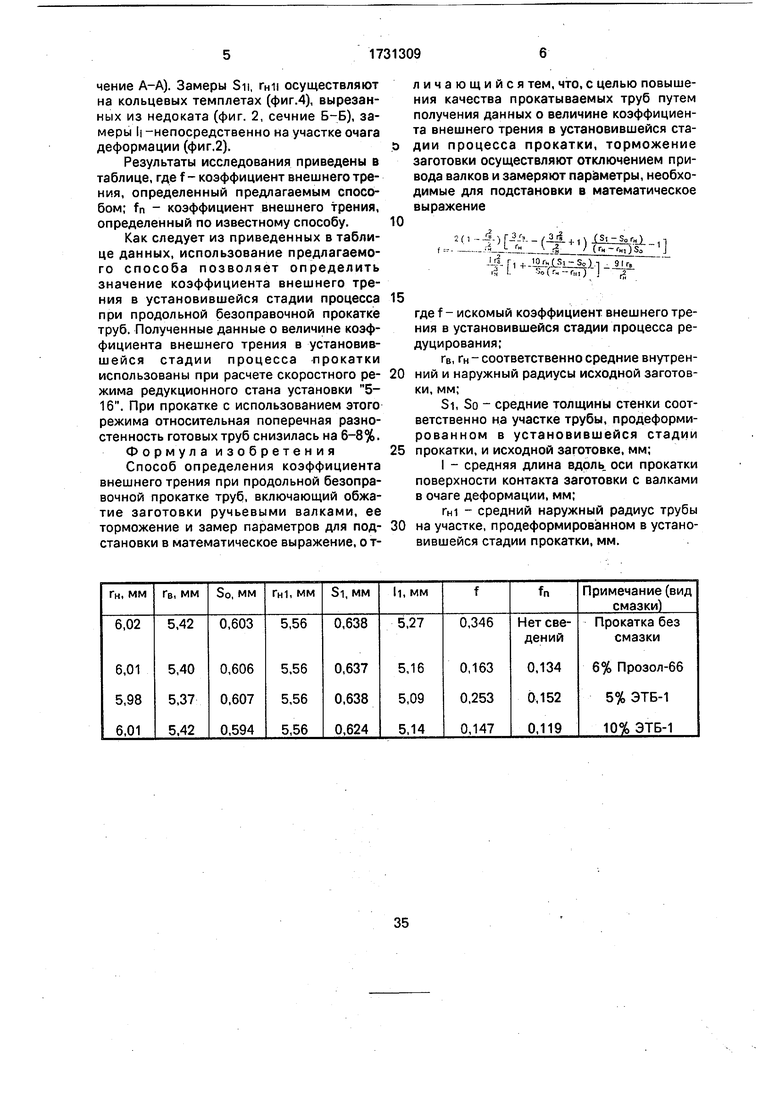

На фиг.1 приведена схема характера формоизмерения заготовки в очаге деформации редукционного стана; на фиг.2 - за- торможенный образец после его извлечения из калибра, общий вид; на фиг.З - сечение А-А на фиг.2; на фиг.4 - сечение Б-Б на фиг.2.

На фиг.1 показана заготовка 1 до де- формации (So - средняя толщина стенки; гн - радиус образующей наружной поверхности; гв - радиус образующей внутренней поверхности; I - длина участка обжатия исходной заготовки по радиусу; L 0,5 I - линейный размер, характеризующий положение центра О цилиндрической системы координат rOz относительно участка обжатия заготовки по радиусу), заготовка 2 после деформации (Si - средняя толщина стенки).

На фиг.2 показана непродеформиро- ванная часть 3 образца, поверхность 4 контакта заготовки с валками в очаге деформации (li - длина вдоль оси прокатки z-z поверхности контакта заготовки с валка- ми в i-м произвольном меридиональном се- чении образца), участок 5 образца, продеформированный в установившейся стадии процесса прокатки.

0

5

0

5

0

5

0 5 0

5

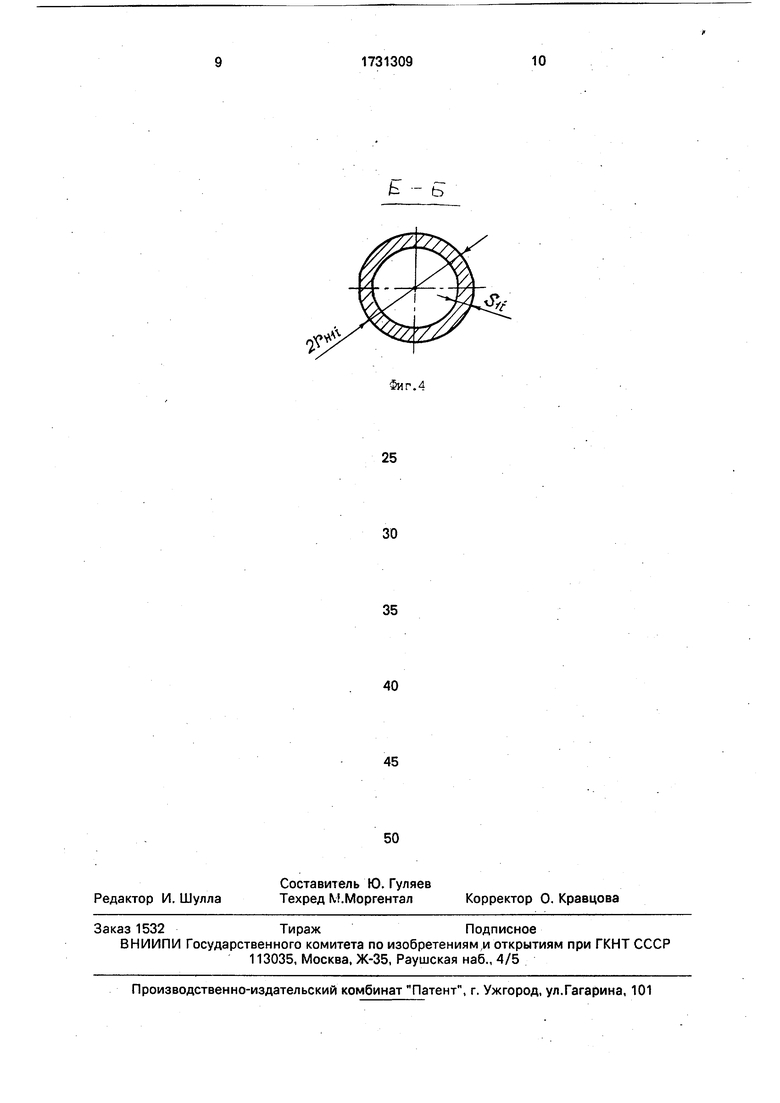

На фиг.З Soi, rHi, rBi - соответственно толщина стенки, наружный и внутренний радиусы в i-x произвольных меридиональных сечениях исходной заготовки), на фиг.4 Sii, гнц - соответственно толщина стенки и наружный радиус в произвольных i-x меридиональных сечениях трубы.

Способ осуществляется следующим образом.

Исходную трубчатую заготовку покрывают слоем исследуемой смазки. В том случае, когда целью исследования является определение величины f в условиях сухого трения, смазку на исходную заготовку не наносят. Если целью исследования является определение величины f при температурах горячей деформации, исходную заготовку предварительно нагревают. Далее заготовку задают в калибр, образованный ручьевыми валками, число которых зависит от типа редукционного стана. После прокатки некоторой части заготовки привод валков отключают, чем обеспечивается торможение заготовки в очаге деформации. Заторможенную заготовку-недокат извлекают из калибра, для чего предварительно разводят валки. На заготовке-недокате замеряют геометрические размеры h, Soi, Sn, rHi, гнц (i обозначает, что значение конкретного геометрического параметра определено в i-м меридиональном сечении заготовки-недо- ката) и определяют их средние значения I, So, Si, Гн, гв, Гн1, которые подставляют в указанное математическое выражение, и рассчитывают искомую величину коэффициента внешнего трения f.

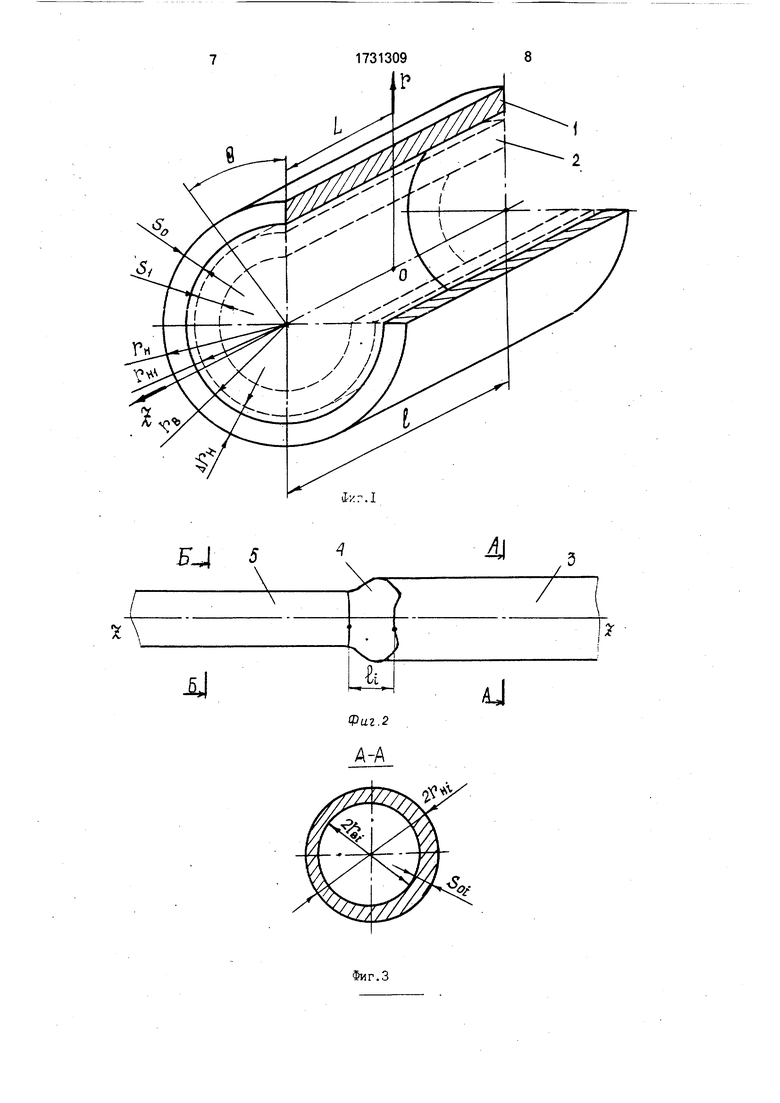

Пример. Результаты апробации способа в условиях редукционного стана установки 5-16. Редуцированию в хол одном состоянии подвергают исходную сварную заготовку с номинальным размером d3xSa 12 x 0,6 мм из стали 08Ю. Рудуциро- вание осуществляют в овальном калибре, образованном двумя приводными валками диаметром (по вершине калибра) DK - 104,06 °-оо2 мм. Радиус калибра R 5,74-о40 мм, чистота обработки поверхности калибра ,32 мм. Длина исходных заготовок составляет з 2000- 50 мм, торможение заготовок осуществляют отключением привода валков после прокатки 40-60% общей длины заготовки. Значения h, Soi, Sn определяют в равномерно распределенных по периметру заготовки меридиональных сечениях, значения rHi, rBi, Гни - в равномерно распределенных по периметру заготовки меридиональных сечениях. Замеры Soi, гн|, rBi осуществляют на кольцевых темплетах (фиг.З), вырезанных у недоката (фиг.2, сечение А-А). Замеры Sn, гнц осуществляют на кольцевых темплетах (фиг.4), вырезанных из недоката (фиг. 2, сечние Б-Б), замеры h -непосредственно на участке очага деформации (фиг.2).

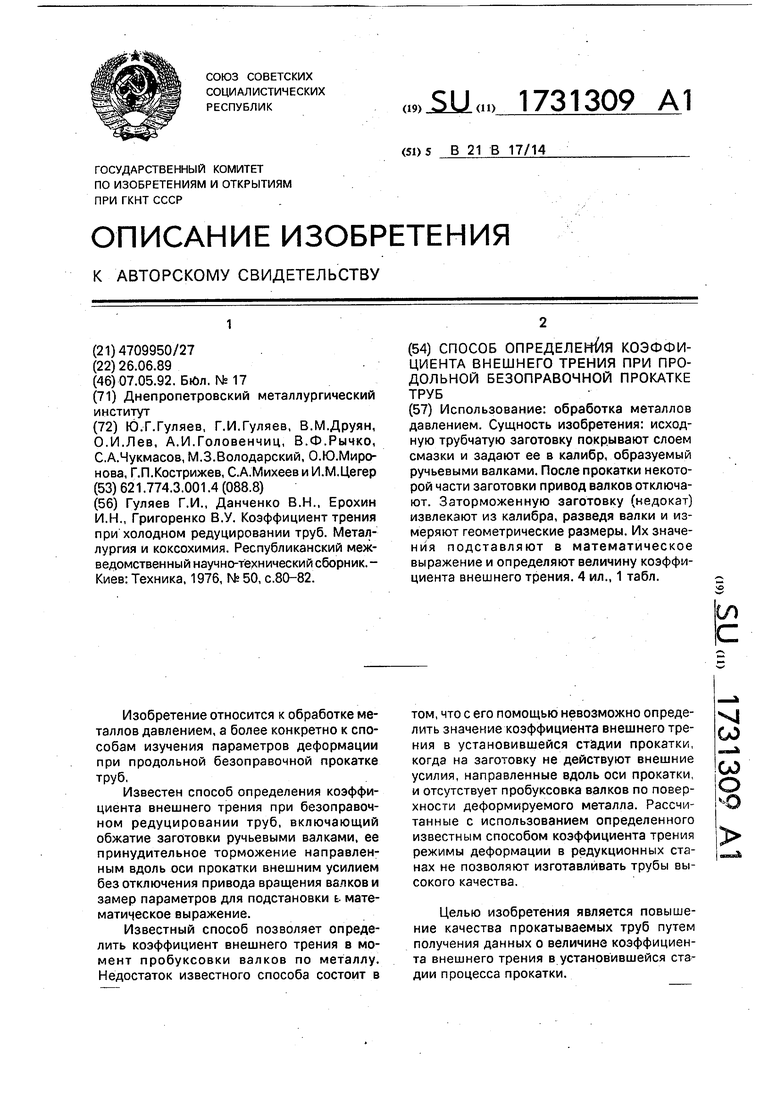

Результаты исследования приведены в таблице, где f - коэффициент внешнего трения, определенный предлагаемым способом; fn - коэффициент внешнего трения, определенный по известному способу.

Как следует из приведенных в таблице данных, использование предлагаемого способа позволяет определить значение коэффициента внешнего трения в установившейся стадии процесса при продольной безоправочной прокатке труб. Полученные данные о величине коэффициента внешнего трения в установившейся стадии процесса прокатки использованы при расчете скоростного ре- жима редукционного стана установки 5- 16. При прокатке с использованием этого режима относительная поперечная разностей н ость готовых труб снизилась на 6-8%.

Формулаизобретения

Способ определения коэффициента внешнего трения при продольной безоправочной прокатке труб, включающий обжатие заготовки ручьевыми валками, ее торможение и замер параметров для под- становки в математическое выражение, отличающийся тем, что, с целью повышения качества прокатываемых труб путем получения данных о величине коэффициента внешнего трения в установившейся стадии процесса прокатки, торможение заготовки осуществляют отключением привода валков и замеряют параметры, необходимые для подстановки в математическое выражение

20 -J ,Г )lSL2S.,H± ,

.-3 (ги-гН1)$0 J

J-P Wl-где f - искомый коэффициент внешнего трения в установившейся стадии процесса редуцирования;

Гв, гн- соответственно средние внутренний и наружный радиусы исходной заготовки, мм;

Si, So - средние толщины стенки соответственно на участке трубы, продеформи- рованном в установившейся стадии прокатки, и исходной заготовке, мм;

I - средняя длина вдоль оси прокатки поверхности контакта заготовки с валками в очаге деформации, мм;

гН1 - средний наружный радиус трубы на участке, продеформированном в установившейся стадии прокатки, мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ многоклетевой прокатки | 1986 |

|

SU1338909A1 |

| Заготовка для винтовой раскаткиТРуб | 1979 |

|

SU816589A1 |

| ТЕХНОЛОГИЧЕСКИЙ КАЛИБРУЮЩИЙ ИНСТРУМЕНТ | 2004 |

|

RU2270066C1 |

| Способ получения гильз | 2015 |

|

RU2614231C1 |

| Способ винтовой раскатки труб на трехвалковом стане | 1977 |

|

SU623595A1 |

| Заготовка для продольной прокаткиТРуб | 1979 |

|

SU831234A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2012 |

|

RU2489221C1 |

| Способ настройки редукционно-растяжного стана | 1979 |

|

SU997864A1 |

| Способ прокатки на косовалковом стане | 1975 |

|

SU532409A1 |

| СПОСОБ ХОЛОДНОГО РЕДУЦИРОВАНИЯ СВАРНЫХ ТРУБНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2015755C1 |

Использование: обработка металлов давлением. Сущность изобретения: исходную трубчатую заготовку покрывают слоем смазки и задают ее в калибр, образуемый ручьевыми валками. После прокатки некоторой части заготовки привод валков отключают. Заторможенную заготовку (недокат) извлекают из калибра, разведя валки и измеряют геометрические размеры. Их значе- нйя подставляют в математическое выражение и определяют величину коэффициента внешнего трения. 4 ил., 1 табл.

Ј4 s

Фиг.2

А-А

Д|

Ь - ь

| Гуляев Г.И., Данченко В.Н., Ерохин И.Н., Григоренко В.У | |||

| Коэффициент трения при холодном редуцировании труб | |||

| Металлургия и коксохимия | |||

| Республиканский межведомственный научно-технический сборник | |||

| - Киев: Техника, 1976, № 50, с.80-82. |

Авторы

Даты

1992-05-07—Публикация

1989-06-26—Подача