(54) ЗАГОТОВКА ДЛЯ ВИНТОВОЙ РАС1САТКИ РРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ винтовой раскатки труб на трехвалковом стане | 1977 |

|

SU623595A1 |

| Линейка прошивного стана | 1980 |

|

SU910241A1 |

| Способ винтовой раскатки труб в трехвалковом стане | 1977 |

|

SU685371A1 |

| Технологический инструмент трехвалкового раскатного стана | 1977 |

|

SU598666A1 |

| Технологический инструмент для поперечно-винтовой прокатки | 1983 |

|

SU1138197A1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ТРУБ | 2006 |

|

RU2315671C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ТРУБ НА ТРУБОПРОКАТНЫХ АГРЕГАТАХ С ТРЕХВАЛКОВЫМ РАСКАТНЫМ СТАНОМ | 2013 |

|

RU2556164C1 |

| Валок для поперечно-винтовой раскатки труб | 1978 |

|

SU710692A1 |

| Способ винтовой раскатки труб | 1977 |

|

SU679266A1 |

| Способ изготовления бесшовных труб диаметром менее 120 мм винтовой прокаткой | 2017 |

|

RU2635207C1 |

V . ,Изобретение относится к трубопроатному производству, а более конкетно к заготовкам для поперечной и . оперечно-винтовой прокатки труб.

Известна заготовка для прокатки труб в виде полого цилиндра, на коне которого выполнены радиальные прорези 1.

Однако для получения такой заготовки : 9рбходима установка сложного фрезерного обо|)удования в линии стана, при этом часть металла идет напроизводательно в стружку.

Наиболее близкой к предлагаемой является заготовка в виде полого цилиндра с постоянныш по длине значени$ши толщины стенки, внешнего и внутреннего диаметров 2.

Недостаток известной заготовки заключается в том, что при ее прокатке наблюдается срыв процесса в начальной стадии (незахват) и коне.чной стадии (недокат, образование раструбов). Срыв процесса при прокатке концевых, участков заготовки может быть объяснен малой величиной коэффициента внешнего трения г очаге деформации и, как следствие, малой величиной активных сил трения.

действующих в направлении прокатки на заготовку.

Цель изобретения - стабилизация

процесса раска ки.

Поставленная цель Достигается

тем, что заготовка, содержащая полое цилиндрическое тело, снабжена втулкой , запрессованной с торца в полость, изготовленной из материала,

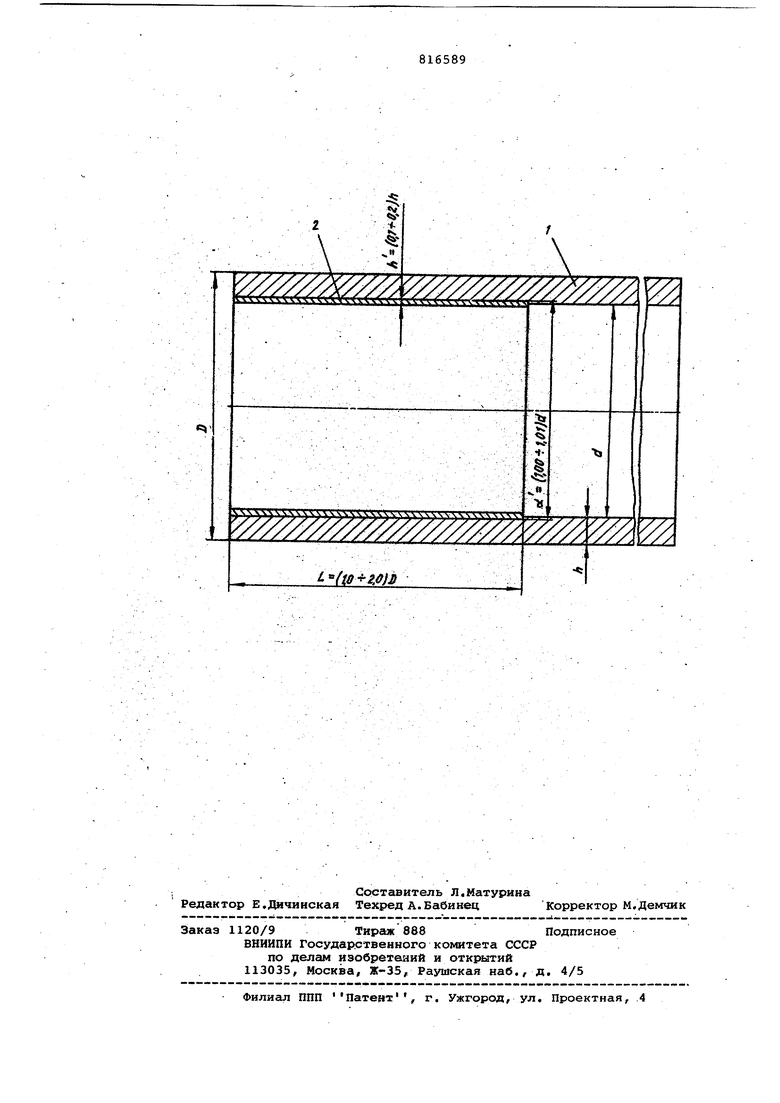

предел текучести которого выше предела текучести материала цилиндрического тела, и имеющей длину, равную 1,0-2,0 наружным диаметрам цилиндрического тела, и толщину стенки, составляющую 0,1-0,2 толщины стенки цилиндрического тела.

Такая заготовка позволяет вести процесс раскатки без нарушений.

На чертеже изображена предлагаемая заготовка.

Заготовка содержит полое - цилиндрическое тело 1 и запрессованную в полость с торца втулку 2.

Прокатка осуществляется следующим образом.

Полая цилиндрическая гильза (например , после прошивки в косовалковом стане) подается на входную сторону трубного стана (продольной или

поперечно-винтовой прокатки). Со стоPQHH переднего (если необходимо улучшить условия захвата) либо заднего (если необходимо стабилизировать процесс освобождения очага деформации) торца заготовки в ее полость впрессовывают втулку из материала, предел текучести и прочности которого вьпле {Предела текучести и прочности материала тела . .цилиндрической .гильзы в условиях деформации. Втулка, например, может быть из того же материала, что и полое тело, но иметь более низкую температуру (полое тело 1100° втулка - ) . Введение втулки осу.вдесталяют либо специальным механизмом, например пневматической пушкой, либр специальным механическим устройством, смонтированным на механизме задачи оправки в заготовку. После задачи в заготовку оправки и ее прокатки задний конец трубки с запрессованной втулкой обрезается, а на входную, сторону стана подается очередная прошитая и все вьошеперечисленные операции повторяются. Увеличение контактных давлений при обработке, металлов давлением повышает значение коэффициента, внешнего трения в очаге деформации. Запрессовка втулки в полость полого Ц1 линдрического тела гильзы повышает контактные давления, необходимые для деформации данного участка заготовки, так как запрессовываемая втулка изготовлена из материала, предел текучести которого выше, чем предел текучести полого тела. Повышение контактных давлений пбвьнаает значение коэффициента внешнего трения и активных сил трения,, действующих на заготовку, что стабилизирует процесс прокатки.

При длине запрессованной втулки менее 1,0 внешнего диаметра полого тела на концах труб будут образовываться дефекты, при длине более 2,0 диаметров произойдет повышение контактных давлений в установившемся процессе прокатки, что вызовет повышенный износ валков. При внешнем диаметре втулки менее внутреннего диаметра полого тела втулка не будет фиксироваться, а при величине ее внешнегодиаметра более 1,01 внутреннего диаметра полого тела потребуется значительное усилие для запрессовки втулки., что ухудшает качество конца трубы. При толщине стенки втулки менее 0,1 толщины стенки полого тела контактные давления в очагвдеформации повышаются недна ительно, 5 что не позволяет избежать появления концевых дефектов. При толщине стенки втулки более 0,2 толщины стенки полого тела невозможен ввод оправки в заготовку.

Формула изобретения

Заготовка для винтовой раскатки труб, .содержащая полое цилиндрическое, тело, о т л и ч а ю щ а я с я тем, что/ с целью стабилизации процесса раскатки, она снабжена втулкой, запрессованной с торца в полость, изготовленной из материала, предел текучести которого выше предела текучести материала цилиндрического тела, и имеющей длину, равную 1,0 - 2,0 наружным диаметрам цилиндрического . тела, и толщину стенки, составляющую 0,1 - 0,2 толщины стенки цилиндрического тела. .

.Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-03-30—Публикация

1979-06-07—Подача