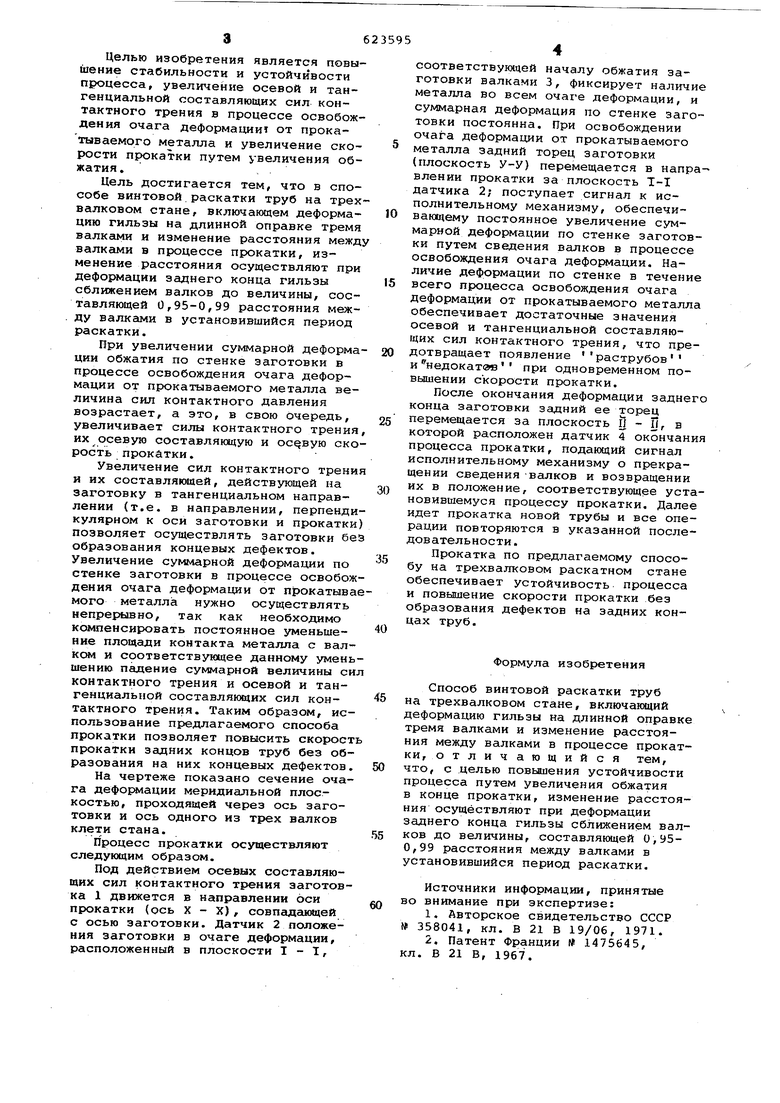

Изобретение относится к трубопрокатному производству, а именно к горячей прокатке бесшовных труб из полой заготовки на трехвалковом раскат ном стане. Известен способ винтовой прокатки труб на трехвалковом стане, при кото ром при подходе заднего конца гильзы к гребню валков последние разводят на величину не более высоты гребня обеспечивает производство труб с отношением диаметра к толщине стенки 18-25. Уменьшение деформации по стенке заготовки в период освобождения очага деформации снижает величину контактного давления металла на валки и осевую скорость прокатки. Наиболее близким к описываемому изобретению по технической сущности является способ винтовой раскатки труб на трехвалковом стане 2, включсоощий деформацию гильзы на длинной оправке тремя вгшками и изме нение в процессе прокатки расстояния между залкамн и их угла наклона Трубы имеют небольшое утолщение на конце из-за уменьшения обжатия к окончанию процесса путем разведения валков при прокатке концов. Недостаток известного способа прокатки заключается в том, что в процессе освобождения очага деформации от прокатываемого металла изза разведения валков снижается величина контактного давления метал ла на валки, уменьшается величина контактных сил трения и их составляющая , действующая в направлении оси прокатки, что вызывает падение скорости прокатки в процессе освобождения очага деформации и увеличивает мсшинное время прокатки заготовки в стане. В некоторых случаях, особенно при прокатке труб с отношением диаметра к толщине стенки в пределах 4 - 8, осевая составляющая контактных сил трения в процессе освобождения очага деформации от прокатываемого металла падает настолько, что ее величина становится недостаточной для преодоления осевой составляющей реактивных сил, действующих со стороны валка на металл (особенно в зоне гребня валка). Это приводит к полной остановке осевой подачи заготовки в процессе освобождения очага деформации от прокатываемого металла и образованию так называемых недокатов. Целью изобретения является повышение стабильности и устойчивости процесса, увеличение осевой и тангенциальной составляющих сил контактного трения в процессе освобождения очага деформации от прокатываемого металла и увеличение скорости прокатки путем увеличения обжатия. Цель достигается тем, что в способе винтовой раскатки труб на трех валковом стане, включающем деформацию гильзы на длинной оправке тремя валками и изменение расстояния межд валками в процессе прокатки, изменение расстояния осуществляют при деформации заднего конца гильзы сближением валков до величины, составляющей 0,95-0,99 расстояния между валками в установившийся период раскатки. При увеличении суммарной деформа ции обжатия по стенке заготовки в процессе освобождения очага деформации от прока1ъаваемого металла величина сил контактного давления возрастает, а это, в свою очередь, увеличивает силы контактного трения их осевую составляющую и осевую ско рость прокатки. Увеличение сил контактного трени и их составляющей, действующей на заготовку в тангенциальном направлении (т.е. в направлении, перпенди кулярном к оси заготовки и прокатки позволяет осуществлять заготовки бе образования концевых дефектов. Увеличение суммарной деформации по стенке заготовки в процессе освобож дения очага деформации от прокатыва мого металла нужно осуществлять непрерывно, так как необходимо компенсировать постоянное уменьшение площади контакта металла с валком и срответствующее данному умень шению падение суммарной величины си контактного трения и осевой и тангенциальной составляющих сил контактного трения. Таким образом, использование предлагаемого способа прокатки позволяет повысить скорост прокатки задних концов труб без образования на них концевых дефектов На чертеже показано сечение очага деформации меридиальной плоскостью, проходящей через ось заготовки и ось одного из трех валков клети стана. Процесс прокатки осуществляют следующим образом. Под действием осевых составляющих сил контактного трения заготов ка 1 движется в направлении оси прокатки (ось X - X), совпадающей с осью заготовки. Датчик 2 положения заготовки в очаге деформации, расположенный в плоскости I - Т, соответствующей началу обжатия заготовки валками 3, фиксирует наличие металла во всем очаге деформации, и суммарная деформация по стенке заготовки постоянна. При освобождении очага деформации от прокатываемого металла задний торец заготовки (плоскость У-У) перемещается в направлении прокатки за плоскость T-I датчика 2; поступает сигнал к исполнительному механизму, обеспечивающему постоянное увеличение суммарной деформации по стенке заготовки путем сведения валков в процессе освобождения очага деформации. Наличие деформации по стенке в течение всего процесса освобождения очага деформации от прокатываемого металла обеспечивает достаточные значения осевой и тангенциальной составляющих сил контактного трения, что предотвращает появление раструбов и недокатвв при одновременном повышении скорости прокатки. После окончания деформации заднего конца заготовки згщний ее торец перемещается за плоскость П - П, в которой расположен датчик 4 окончания процесса прокатки, подающий сигнал исполнительному механизму о прекращении сведения валков и возвращении их в положение, соответствующее установившемуся процессу прокатки. Далее идет прокатка новой трубы и все операции повторяются в указанной последовательности. Прокатка по предлагаемому способу на трехвалковом раскатном стане обеспечивает устойчивость процесса и повышение скорости прокатки без образования дефектов на задних концах труб. Формула изобретения Способ винтовой раскатки труб на трехвалковом стане, включающий деформацию гильзы на длинной оправке тремя валками и изменение расстояния между валками в процессе прокатки, отличающийся тем, что, с целью повьшения устойчивости процесса путем увеличения обжатия в конце прокатки, изменение расстояния осуществляют при деформации заднего конца гильзы сближением валков до величины, составляющей 0,950,99 расстояния между валками в установившийся период раскатки. Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство СССР № 358041, кл. В 21 В 19/06, 1971. 2.Патент Франции № 1475645, кл. В 21 В, 1967.

X

Ж

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический инструмент трехвалкового раскатного стана | 1977 |

|

SU598666A1 |

| Способ винтовой раскатки труб в трехвалковом стане | 1977 |

|

SU685371A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ТРУБ НА ТРУБОПРОКАТНЫХ АГРЕГАТАХ С ТРЕХВАЛКОВЫМ РАСКАТНЫМ СТАНОМ | 2013 |

|

RU2556164C1 |

| Составной гребневый валок трехвалкового стана | 1985 |

|

SU1258531A1 |

| Способ винтовой раскатки труб | 1977 |

|

SU679266A1 |

| Технологический инструмент для винтовой раскатки труб | 1977 |

|

SU596304A1 |

| Валок трехвалкового раскатного стана | 1985 |

|

SU1268221A1 |

| Валок трехвалкового раскатного стана | 1982 |

|

SU1047557A1 |

| Заготовка для винтовой раскаткиТРуб | 1979 |

|

SU816589A1 |

| СПОСОБ РАСКАТКИ ГИЛЬЗ | 2006 |

|

RU2320433C2 |

Авторы

Даты

1978-09-15—Публикация

1977-01-28—Подача