11338909

Изобретение относится к прокатному производству и может быть ис- пользовйно в трубопрокатном производстве при прокатке труб на непрерыв

ных станах безоправочного редуцирования. ,

Целью изобретения Я1зляется повышение производительности стана с чередующимися привод1- ыми и неприводны- ig ми клетями.

При прокатке на непрерывном редукционном стане с приводными и неприводными клетями (при холодном редуцировании труб) в зависимости от соотношения коэффициентов трения в валках неприводных и приводных клетей могут наблюдаться два отрицательных явления; снижение производительности стана вследствие невозможности создания межклетьевых натяжений из-за проскальзывания металла по поверхности приводных валков и повьшенный износ валков приводных клетей по сравнению с износом валков неприводнь1Х клетей. Первое явление наблюдается при боль- шйх значениях соотношения коэффициентов трения в неприводных и приводных клетях, составляющих . Второе явление наблюдается при малых значениях указанного соотношения, равных f 0,8.

Сущность способа заключается в обеспечении соотношения коэффициентов трения в неприводных и приводных клетях в пределах 0,8-0,95 путем подачи на их валки различных смазочно- охлаждающих материалов.

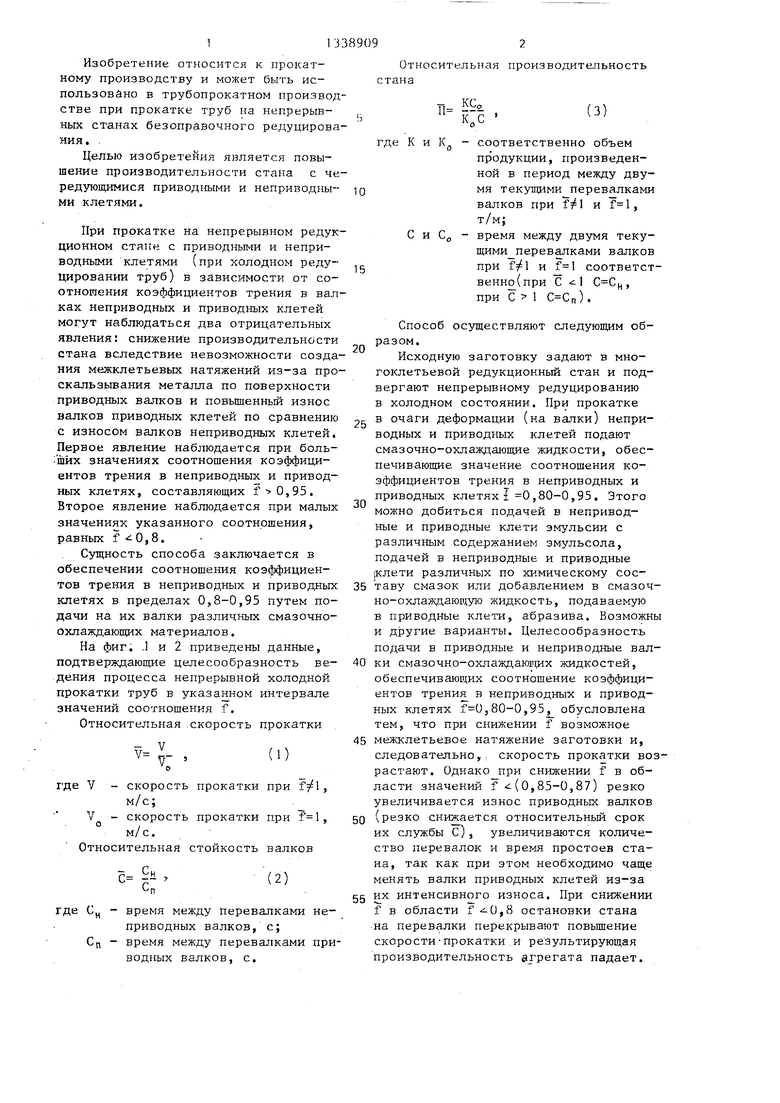

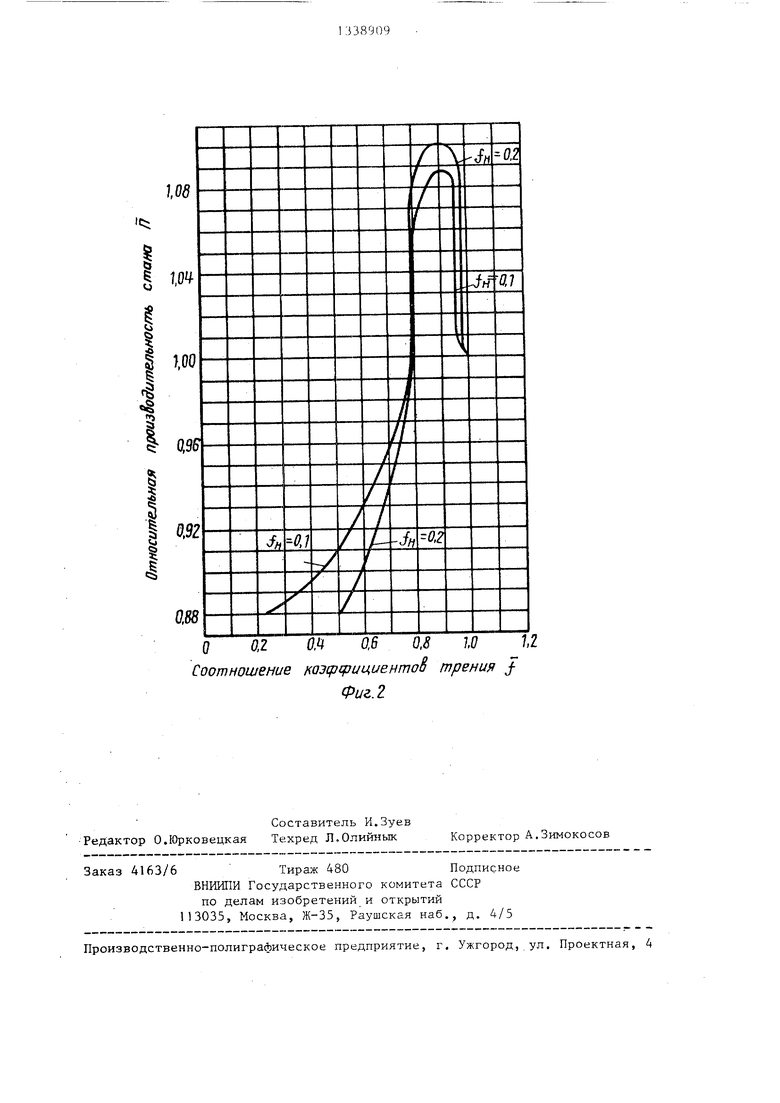

На фиг. .1 и 2 приведены данные, подтверждающие целесообразность ведения процесса непрерывной холодной ггрскатки труб в указанном интервале значений соотношения f,

Относительная .скорость прокатки

V.V.

где V - скорость прокатки

м/с; V - скорость прокатки

м/с. Относительная стойкость

С- 2

Сп

(2)

где Сц - время между перевалками неприводных валков, с; Сп - время между перевалками приводных валков, с.

2

Относительная производительность стана

Г1 °к,с

(3)

где К и Kg - соответственно объем

продукции, произведенной в период между двумя текуп11ими перевалками валков при и , т/м;

С и GO - время между двумя теку- щими перевалками валков при f и соответст- венно(при С 1 , при С 1 ).

Способ осуществляют следующим образом.

Исходную заготовку задают в мно- гоклетьевой редукционный стан и подвергают непрерывному редуцированию в холодном состоянии. При прокатке в очаги деформации (на валки) неприводных и приводных клетей подают смазочно-охлаждаюш;ие жидкости, обеспечивающие значение соотношения коэффициентов трения в неприводных и приводных клетях I 0,80-0,95. Этого можно добиться подачей в неприводные и приводные клети эмульсии с различным содержанием эмульсола, подачей в неприводные и приводные (клети различных по химическому составу смазок или добавлением в смазоч- но-охлаждающую жидкость, подаваемую в приводные клети, абразива. Возможны и Д15угие варианты. Целесообразность подачи в приводные и неприводные валки смазочнр-охлаждаюи 1х жидкостей, обеспечивающих соотношение коэффициентов трени в неприводных и приводных клетях ,80-0,95, обусловлена тем, что при снижении f возможное

межклетьевое натяжение заготовки и, следовательно,: скорость прокатки возрастают. Однако при снижении f в области значений f -с (0,85-0,87) резко увеличивается износ приводных валков (резко снижается относительньй срок их службы с), увеличиваются количество перевалок и время простоев стана, так как при этом необходимо чаще менять валки приводных клетей из-за их интенсивного износа. При снижении f в области f 0,8 остановки стана на перевалки перекрывают повьшгение скорости-прокатки.и результирующая производительность агрегата падает.

Следовательно, при f 0,8 вести про- цесс нецелесообразно. При увеличении FB области ,95 резко падает скорость прокатки из-за уменьшения возможного натяжения. Таким образом, при ,80-0,95 происходит интенсивное повышение результирующей производительности агрегата, что и позволяет считать этот интервал оптимальным.

Пример . Способ апробирован при производстве труб размером 6 хО,6 мм на установке с 17-клетьевым редукционным станом.

Цилиндрическую трубчатую заготовку подвергают деформации в стане непрерывной холодной прокатки труб с чередующимися неприводными и приводными клетями. При прокатке в клети стана Подают эмульсию на основе эмул сола ЭТБ-1, в неприводные валки подают 10%-Hyio или 5%-ную эмульсию, обеспечивая при этом значение коэффициента трения Г„ 0,10-0, 11 или f 0,15-0,i6 соответственно. Значения коэффициентов трения определяют известным методом принудительного торможения в ходе отдельно выполненного исследования. Для каждого из двух вариантов варьируют содержание эмульсола в эмульсии от О до 10% (для ,10-0,11) и от О до 5% (для ,15-0,16). Дпя каждого из составов эмульсии, подаваемой в приводную клеть, также определяют значение соответствующего коэффициента трения

цг 0,4 as о.в w i,z

Соатмшемие квзух шииентоИ трений J Фиг.

в валках приводной клети f,, . В результате проведенного исследования получены экспериментальные о , зависимости (f), (f), ( f).

Из приведенных данных (фиг. 1 и 2) следует, что при использовании способа, когда ,80-0,95, производительность стана возрастает на 5-10% по сравнению с традиционной технологией (f 1,0). Аналогичный результат получен при использовании другой смазки - эмульсии типа раствора эмульсола ОМ (,12 при 10%-ном растворе).

Таким образом, использование предлагаемого способа многокЛетьевой прокатки позволит повысить производительность редукционных станов для холодной безоправочной прокатки труб.

Формула изобретения

Способ многоклетьевой прокатки, преимущественно непрерывного холодного редуцирования труб, включающий прокатку заготовки в клетях непрерывного стана при различных условиях контактного трения в клетях, достигаемых за счет подачи различных смазоч- но-охлаждающих материалов, отличающийся тем, что, с целью повыщения производительности стана с чередующимися приводными и неприводными клетями, соотнощение коэффициентов трения в смежных непри- 5 водных и приводных клетях поддерживают в интервале,О,8-0,95.

0

tj

О 0,2 ОМ 0,6 0.8 W 1,2 Соотношение каэ(р1рии,ивнто8 трения J

Фиг.2

Составитель И.Зуев Редактор О.Юрковецкая Техред Л.Олийнык

Заказ 4163/6 Тираж 480Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфих1еское предприятие, г. Ужгород, ул. Проектная, 4

Корректор А.Зимокосов

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывной прокатки и непрерывный многоклетьевой стан для его осуществления | 2015 |

|

RU2614974C1 |

| Способ прокатки труб на многоклетевом редукционном стане | 1985 |

|

SU1324696A1 |

| Заготовка для продольной прокаткиТРуб | 1979 |

|

SU831234A1 |

| Способ прокатки труб повышенной точности | 2022 |

|

RU2793621C1 |

| НЕПРЕРЫВНЫЙ ПРОКАТНЫЙ СТАН | 2009 |

|

RU2381850C1 |

| РЕДУКЦИОННЫЙ ПРОКАТНЫЙ СТАН | 2006 |

|

RU2333051C1 |

| Задний стол непрерывного трубопрокатного стана | 1977 |

|

SU745568A1 |

| Способ определения коэффициента внешнего трения при продольной безоправочной прокатке труб | 1989 |

|

SU1731309A1 |

| ПРОКАТНЫЙ СТАН | 2008 |

|

RU2392074C2 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ | 1990 |

|

RU2030229C1 |

Изобретение относится к прокатному производству и может быть использовано в трубопрокатном производстве при прокатке труб на непрерывных станах безоправочного редуцирования. Целью изобретения является повышение производительности стана с чередующимися приводными и неприводными клетями. Сущность способа заключается в обеспечении соотношения коэффициентов трения в чередующихся неприводных и приводных клетях в пределах 0,8-0,95 путем подачи на их валки различных смазочно- охлаждающих материалов. Производительность станов повьш1ается на 5-10% за счет исключения либо проскальзывания металла по приводным валкам, либо повьшгенного износа приводных валков в сравнении с неприводными, 2 ил. S (Л со со 00 ее

| Способ непрерывной прокатки | 1978 |

|

SU776679A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Горенштейн М.М | |||

| Трение и технологические смазки при прокатке | |||

| - Техника, 1972, с | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1987-09-23—Публикация

1986-04-29—Подача