Изобретение относится к обработке металлов давлением, и может быть использовано при получении деталей типа колец, венцов, шайб, фланцев и т.п. с радиальными отростками, используемых, например, в узлах трансмиссии и ходовых частях тяжелых гусеничных машин, и является усовершенствованием устройства, описанного в авт.св. № 1569072.

Целью изобретения является снижение расхода обрабатываемого металла за счет приближения формы полуфабриката на предварительном переходе к форме изделия.

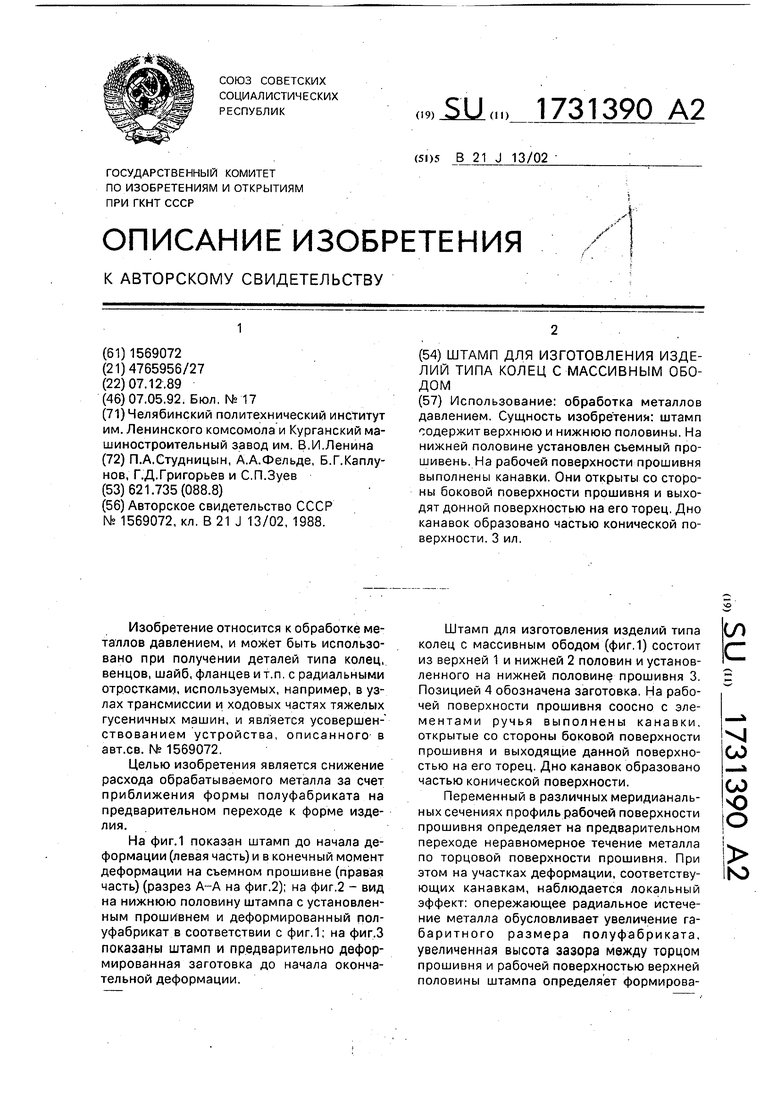

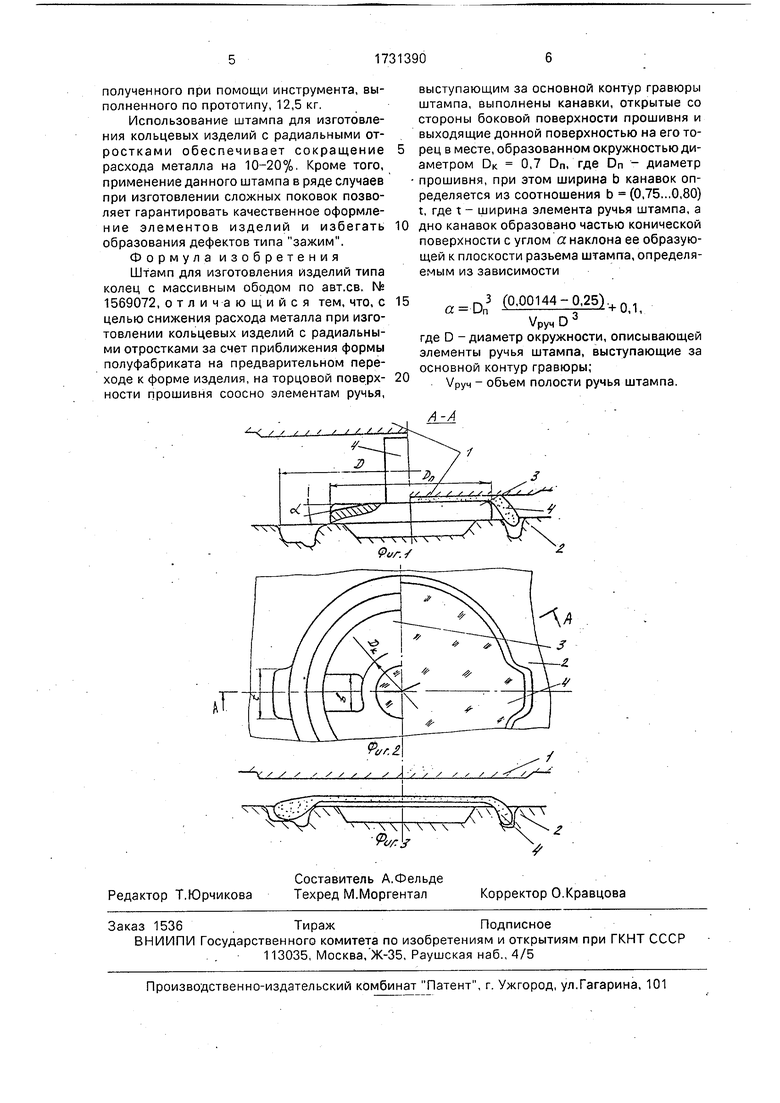

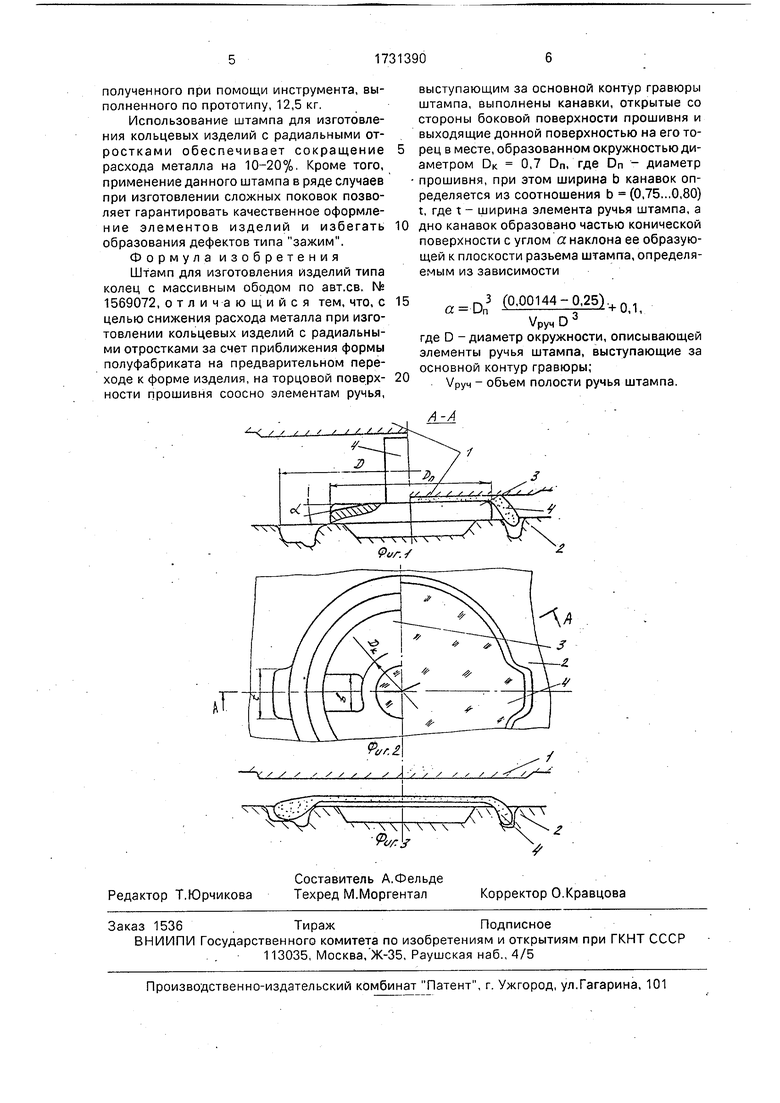

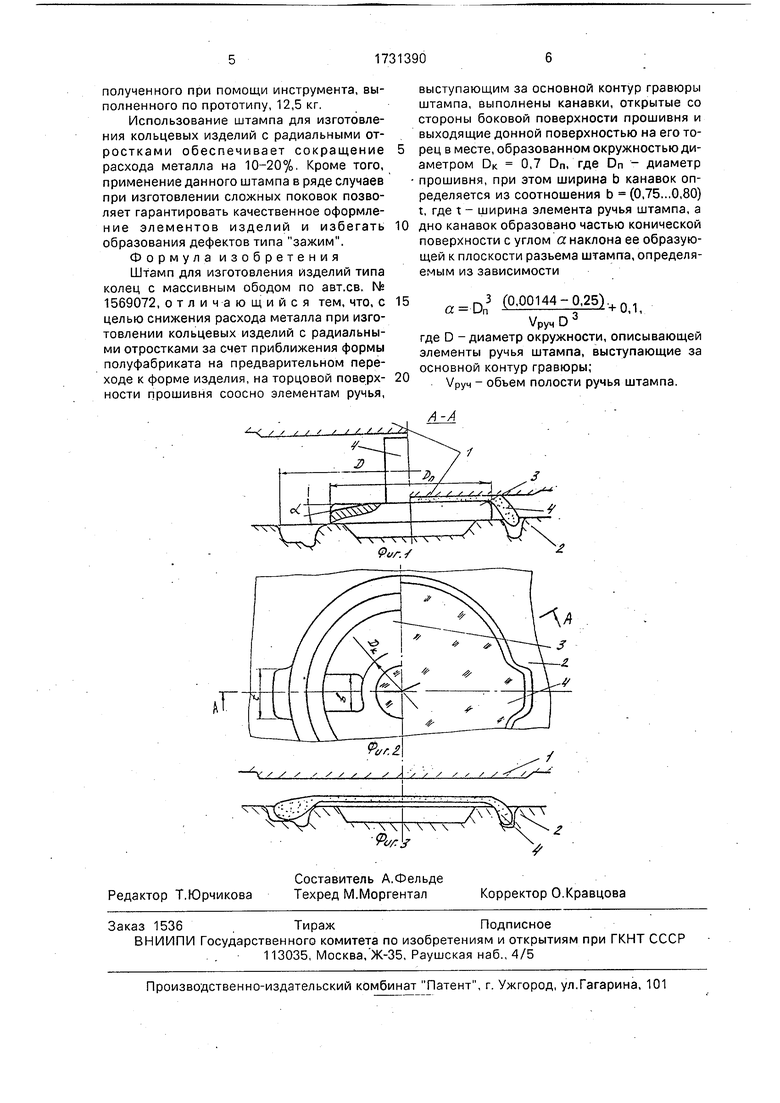

На фиг.1 показан штамп до начала деформации (левая часть) и в конечный момент деформации на съемном прошивне (правая часть) (разрез А-А на фиг.2); на фиг.2 - вид на нижнюю половину штампа с установленным прошивнем и деформированный полуфабрикат в соответствии с фиг.1; на фиг.З показаны штамп и предварительно деформированная заготовка до начала окончательной деформации.

Штамп для изготовления изделий типа колец с массивным ободом (фиг.1) состоит из верхней 1 и нижней 2 половин и установленного на нижней половине прошивня 3. Позицией 4 обозначена заготовка. На рабочей поверхности прошивня соосно с элементами ручья выполнены канавки, открытые со стороны боковой поверхности прошивня и выходящие данной поверхностью на его торец. Дно канавок образовано частью конической поверхности.

Переменный в различных меридианаль- ных сечениях профиль рабочей поверхности прошивня определяет на предварительном переходе неравномерное течение металла по торцовой поверхности прошивня. При этом на участках деформации, соответствующих канавкам, наблюдается локальный эффект: опережающее радиальное истечение металла обусловливает увеличение габаритного размера полуфабриката, увеличенная высота зазора между торцом прошивня и рабочей поверхностью верхней половины штампа определяет формирова(Л

С

4 СО

СО О О

Ю

ние утолщенного периферийного участка полуфабриката.

Канавки прошивня и ручей штампа характеризуются размерными соотношениямиb/t 0,75...0,8; (1) DK/Dn 0,7; (2) з 0,00144 0,25

« Dn

+ 0,1, рад (3)

Vpy4D

где b - ширина канавки;

t и D - ширина и диаметральный размер элемента ручья штампа, выступающего за основной контур гравюры;

DK - расстояние между канавками по торцу прошивня;

Dn - диаметр прошивня; а - угол наклона образующей конической поверхности дна канавки;

Vpy4 - объем полости ручья штампа.

Выражения (1)...(3) установлены экспе- риментально с использованием методики факторного анализа и физического моделирования.

Численный диапазон признака b/t обосновывается тем, что в процессе дефор- мации заготовки на съемном прошивке имеет место уширение металла на участках формообразования отростков: f/b 1,22...1,25 (4), где f - ширина отростка полуфабриката.

Для надежной укладки заготовки в ручей штампа необходимо выполнение условия f t (5).

Из выражений (4) и (5) следует не

обходимость выполнения условия

b/t 0,80..,0,82 (6), которое определяет целесообразность ограничения верхнего предела отношения b/t величиной 0,8. Выбор в качестве нижнего предела рассматри- ваемого отношения значения 0,75 обусловлен тем, что снижение b/t ниже приведенного числа, как показали эксперименты, определяет незаполнение выступающих элементов гравюры ручья штампа.

Отношение DK/Dn зафиксировано зна- чением 0,7, так как данная величина обеспечивает рациональное сочетание условий интенсивного профилирования отростков полуфабриката и минимума отхода металла, размещенного в удаляемой впоследствии перемычке. При большем значении отношения DK/DH, например 0,8, имеет место недо- статочный набор металла на участках отростков. Так, согласно данным эксперимента, размер D превосходит диамет- ральный размер основного контура полуфабриката на величину не более 4%. Для меньшего значения DK/Dn отмечается возрастание массы удаляемой в отход пере

0

5

0

5

0

5

0

5

0

мычки. Так, при значении DK/Dn 0,6, как показала практика, отход металла на 3...5% выше по сравнению с отходом при значении DK/Dn 0,7.

Совокупность отличительных признаков позволяет достичь цель для различных материалов и типоразмеров заготовок, так как признаки получены в эксперименте на модельном материале и представлены в инвариантном к масштабу моделирования и типоразмерам заготовок виде.

Штамп работает следующим образом.

В исходном положении верхняя половина находится в верхнем положении (фиг. 1). Исходную заготовку 4 соосно устанавливают на прошивень 3. При опускании верхней половины происходит неполная открытая -прошивка с оформлением периферийной части полуфабриката переменного профиля в различных меридианальных сечениях. На периферийных участках полуфабриката, оформленных в области канавок прошивня, размещается объем металла, необходимый для последующего оформления изделия на участках с радиальными отростками. После возвращения верхней половины 1 штампа в исходное положение полуфабрикат 4 снимают с прошивня 3. Прошивень извлекают из нижней половины 2 штампа. Полуфабрикат 4 укладывают в ручей нижней половины штампа с ориентацией отростков относительно соответствующих участков ручья (фиг.З). После окончательной штамповки кольцевое изделие удаляют из штампа.

Заявляемый штамп использовали для изготовления поковки детали поворотный диск (сталь 38ХС) на штамповочном молоте с массой падающих частей 50 кН. Диаметр кольцевой части поковки 306 мм, диаметр отверстия 230 мм. Кольцевое изделие имев : два диаметрально расположенных радиальных отростка. Максимальный диаметральный размер 332 мм. Ширина отростков з плане 65 мм. Исходную заготовку подвергали открытой прошивке при 1100...1150°С. Диаметральный размер периферийной части полуфабриката, деформированной на плоском участке рабочей поверхности прошивня, составлял 2S2 мм, внутренний диаметр - 248 мм. Соответствующие размеры периферийной части полуфабриката, деформированной на участке радиальных канавок, 304 мм и 257 мм. Последующая штамповка полуфабриката в ручье штампа показала качественное оформление поковки с равномерным распределением облоя по периметру. Масса заготовки, достаточная для надежного оформления поковки, составила 10,8 кг. Норма расхода металла при изготовлении изделия из полуфабриката,

полученного при помощи инструмента, выполненного по прототипу, 12,5 кг.

Использование штампа для изготовления кольцевых изделий с радиальными отростками обеспечивает сокращение расхода металла на 10-20%. Кроме того, применение данного штампа в ряде случаев при изготовлении сложных поковок позволяет гарантировать качественное оформление элементов изделий и избегать образования дефектов типа зажим. Формула изобретения Штамп для изготовления изделий типа колец с массивным ободом по авт.св. № 1569072, отличающийся тем, что, с целью снижения расхода металла при изготовлении кольцевых изделий с радиальными отростками за счет приближения формы полуфабриката на предварительном переходе к форме изделия, на торцовой поверх- ности прошивня соосно элементам ручья,

выступающим за основной контур гравюры штампа, выполнены канавки, открытые со стороны боковой поверхности прошивня и выходящие донной поверхностью на его торец в месте, образованном окружностью диаметром DK 0,7 Dn, где Dn - диаметр прошивня, при этом ширина b канавок определяется из соотношения b (0,75...0,80) t, где t - ширина элемента ручья штампа, а дно канавок образовано частью конической поверхности с углом а наклона ее образующей к плоскости разьема штампа, определяемым из зависимости

a Dn3 CO-OP -MS)+ 0i1

Vpy4 D 3

где D -диаметр окружности, описывающей элементы ручья штампа, выступающие за основной контур гравюры;

Vpy4 - объем полости ручья штампа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для изготовления изделий типа низких толстостенных колец | 1991 |

|

SU1821285A1 |

| Штамп для изготовления изделий типа колец с массивным ободом | 1988 |

|

SU1569072A1 |

| СПОСОБ ШТАМПОВКИ КОЛЬЦЕОБРАЗНЫХ ПОКОВОК КОНИЧЕСКИХ ШЕСТЕРЕН ДИАМЕТРОМ 638 мм | 2005 |

|

RU2300439C2 |

| Способ изготовления изделий типа колец с массивным ободом | 1981 |

|

SU1000151A1 |

| ГОРЯЧЕШТАМПОВОЧНЫЙ ПРЕСС ТРОЙНОГО ДЕЙСТВИЯ | 2009 |

|

RU2411102C1 |

| Штамп для горячей объемной штамповки поковок | 1989 |

|

SU1828779A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2004 |

|

RU2275271C1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБКАТЫВАНИЕМ ОСЕСИММЕТРИЧНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2085321C1 |

| Подкладной штамп для изготовления полых поковок | 1975 |

|

SU614874A1 |

Использование: обработка металлов давлением. Сущность изобретения: штамп содержит верхнюю и нижнюю половины. На нижней половине установлен съемный прошивень. На рабочей поверхности прошивня выполнены канавки. Они открыты со стороны боковой поверхности прошивня и выходят донной поверхностью на его торец. Дно канавок образовано частью конической поверхности. 3 ил.

А-А

| Штамп для изготовления изделий типа колец с массивным ободом | 1988 |

|

SU1569072A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-05-07—Публикация

1989-12-07—Подача