I

Изобретение относвтся к odnacTtJC обработки металлов аавпеннем, а вмекно к констру.кцйям поакладньвс штампов аля взготовления полых поковок.

Известен .подклаанд& штамп для изготовлевия полых поковок, содержащий кор;пус, прошивень, а также вкладыш со сферической рабочей поверхностью и подкладное кольсо,; имекнцве боковые опорные поверхнос-га, пря этом в донной части Kop пуса выполнено отверстие под вкладыш и подкладное кольцо Ij ,

Однако в известном штампе поаклад нов кольцо и вкладьп8 устанавливаются в .корпусе в виду л конструктивных особенностей их выполнения Йез точного центри4 ования :и, кроме того, демонтаж этих элементов требует дополнительных затрат времеш1, так как боковые опорные поверхности их выполнены под прямым углом. Кроме того, деформирование поковки осуществляется непосредственно в корпусе, и многократно проводимые процессы изнашивают стенки корпуса, следствием чего является низкое качество поверхности

обра бет ывйемой поковки, а при прошивке возможны искажения геометрической точности получаемого отверстия в 1виду: труднос-га аентрироваиия прошивня относительно поковки и штампа в целом.

Таким образом, использование извес ноге/ штампа сопряжено с недостаточной производительностью и низким качеством получаемых изделий.

Для повышения качества получаемых изделий и производительности предлагаемый штамп снабжен размещенной в корпусе и связанной с ним посредством вннтрв сменной ручьевой вставкой, а также направляющей плитой под прошивень, при этом поверхность, образующая отверстие в донной части корпуса, а также боковые опорные поверхности вкладыша и подкладного кольца вьшолнейы. коническими.

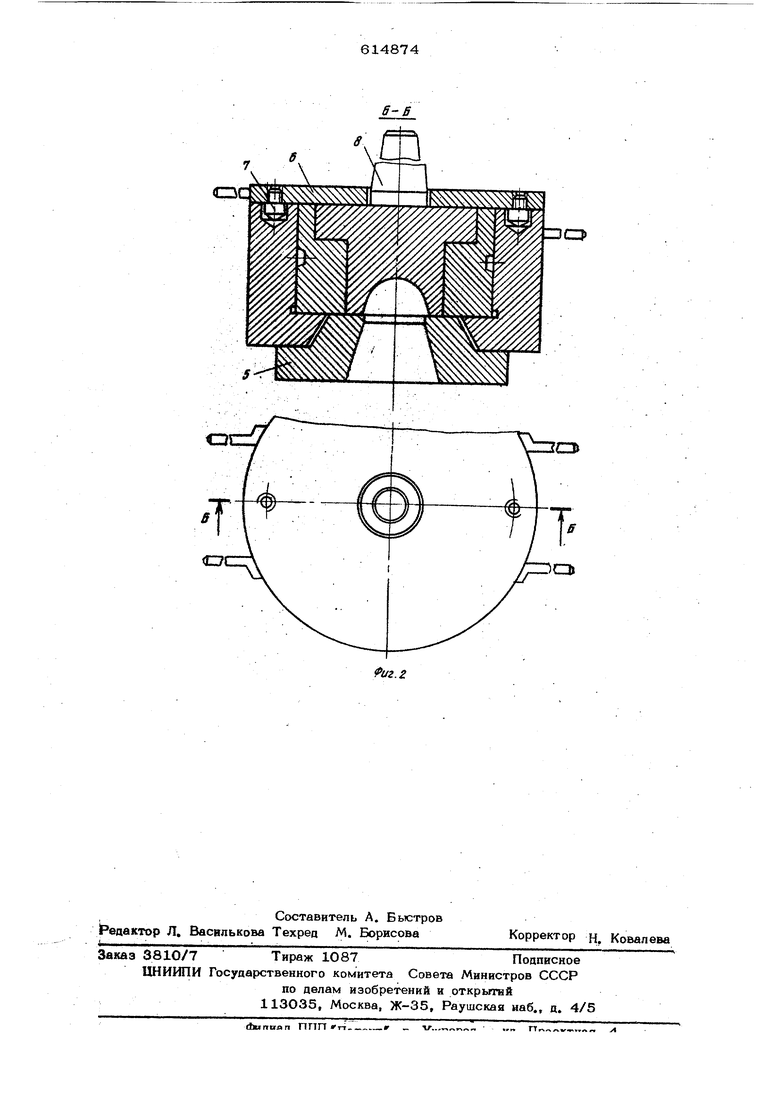

На фиг. 1 изображен предлагаемый подкладной штамп и сечение по А-А.

На фиг; 2 - тот же штамп с поковкой, поцготовленной аля прошивки отверстия, и сечение по Б-Б. Штамп (4жг, 1 и 2) состоит из кор пуса 1, в котором по,ходовой посадке i закреплена сменная руяьевая вставка 2 крепежными винтами 3,, В донной части корпуса вьлолнено отверстие, образованное конической поверхностью, нреаназначенное установки в нем вкладыша 4 и подкладного ксихьпа 5. В верхней части корпуса (фиг, 2) установлена направлйюшая плита 6 с фикс рукяними штырями 7, в отверстие которой с зазором до 1 мм устанавливается прошивень 8. На боковой части корпуса к направляющей. пшты для их подъема и установки, приварены ручки 9. Штамп работает следующим образом На нижний боек молота устанавливают корпус 1 с укрепленной в нем ручьевой Вставкой 2, в нижней части корпуса уста новлен вкладыш 4. После заполнения с помощью верхнего бойка молота 1О ручь штампа заготовкой 11 и поднятия корпуса штампа вкладьш 4, благодаря наличию уклона, свободно удаляется, после чего устанавливают подкладное кольцо. На верхнюю часть корпуса устанавливают направляющую плиту 6 и прошивень 8. Благодаря наличию в нижней части покоа ки сферической выемки после нескольких ударов верхнего бойка молота по прошивню происходит прошивка поковки по центру. Весь цикл изготовления с подачи заготовки от печи до полного ее изготовления и удаления из штампа продолжается не более 1 мин. Предлагаемая конструкция подкладногб штампа позволяет получать качественные поковки за счет обеспечения возможкоста соблюдения условий по формов нию наружной их поверхности и прошивке отверстия. При этом конструкция обеспечивает повышенную производительность работы в виду особенностей выполнения отдельных элементов штампа. Формула изобретения Подкладной штамп для изготовления т полых поковок, содержащий корпус, прошивень, а также вкладыш со сферической рабочей поверхностью и подкладное коль- цо, имеющие боковые опорные поверхности, при этом в донной части корпуса выполнено отверстие под вкладыш и подкладное кольцо, отличаюш и и с я . тем, что, с целью повышения качества получаемых изделий и производительности, он снабжен размещенной в корпусе и связанной с ним посредством винтов сменной ручьевой вставкой, а также направляющей плитой под прошивень, при этом поверхность, образующая отверстие в донной части корпуса, а также боковые опорные поверхности вкладыша и подкладного кольца Ш шолнены: коническими. Источники информации, принятые во внимание при экспертизе: 1. Охрименко Я. М. Технология кузнечно-штамповочного производства. Машиностроение, М., 1966, с. 267.

±1СЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прошивки заготовок и устройство для его осуществления | 1989 |

|

SU1731387A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА | 2008 |

|

RU2389581C1 |

| Способ получения сквозного отверстия в поковке | 1979 |

|

SU871974A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ПОКОВОК ДЛЯ ПОДШИПНИКОВ МЕТОДАМИ СВОБОДНОЙ КОВКИ | 2003 |

|

RU2247622C2 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| Комбинированный штамп | 1977 |

|

SU657899A1 |

| СПОСОБ ШТАМПОВКИ КОЛЬЦЕОБРАЗНЫХ ПОКОВОК КОНИЧЕСКИХ ШЕСТЕРЕН ДИАМЕТРОМ 638 мм | 2005 |

|

RU2300439C2 |

| Способ кузнечной прошивки заготовок | 1990 |

|

SU1759514A1 |

| Устройство для прошивки кузнечных слитков | 1980 |

|

SU897375A1 |

| СПОСОБ КОВКИ ВАЛОВ | 1992 |

|

RU2042466C1 |

Авторы

Даты

1978-07-15—Публикация

1975-09-09—Подача