Изобретение относится к обработке металлов давлением и может быть использовано в куэнечно-штамповочном производстве при получении деталей типа колец, шайб, фланцев, дисков и т.п.

Известен способ изготовления изделий типа колец с ободом путем объемной штамповки цилиндрической заготовки l.

При получении колец с массивным ободом во избежание образования штамповочных дефектоэ необходимо деформировать заготовку в несколько переходов. Поэтому основной недостаток известного способа - высокая трудоемкость. Кроме того, в ряде случаев из-за ограниченности штампового пространства нет возможности получать известным способом крупногабаритные изделия.

Известен способ изготовления изделий типа колец с массивным ободом, включающий неполную открытую прстшвку заготовки коническим праиивнем. Получаемый при этом полуфабрикат может использоваться, в частности, для последующей объемной штамповки. Этот способ позволяет изготавливать детали больших габаритов 2.

Недостатком известного способа является высокая трудоемкость ввиду то-; го, что процесс - двухпереходный,при-. чем полуфабрикат, полученный откры5той прсяпивкой приходится зачастую подвергать правке перед объемной штамповкой из-за несоответствия его форме штампа.

Цель изобретения - уменьшение тру10доемкости изготовления изделий.

Поставленная цель достигается.тем, что согласно способу изготовления изделий типа колец с массивным ободом, включающему неполную открытую прошив15ку заготовки коническим прошивнем и последующую объемную штамповку в .штампе, перед прошивкой заготовки в центрсШЬНоА части гравюры штампа для объемной штамповки размещают упомя20нутый прошивень, прошивку производят в этом штампе, на конечной стадии прошивки производят заворачивание периферийного участка заготовки в кольцевую полость гравюры штампа, а пе25ред объемной штамповкой удаляют прошивень из штампа.

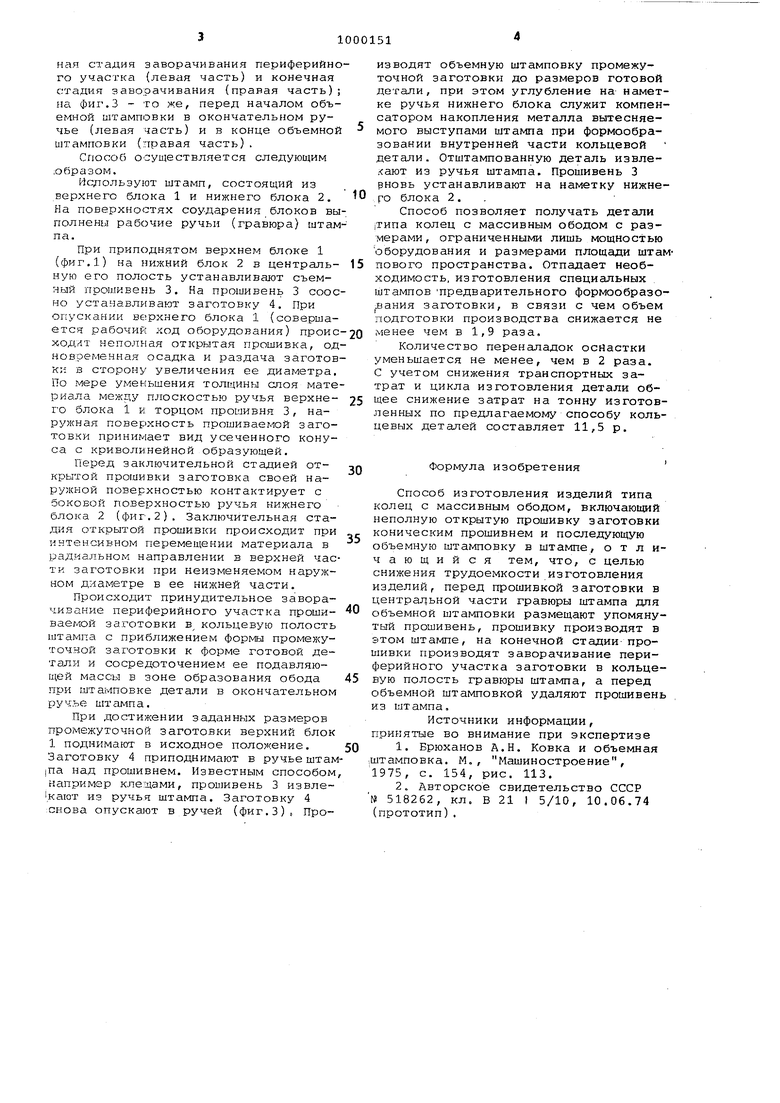

На фиг.1 показаны штамп и заготовка до начала-деформации (левая часть) и в начальной стадии деформации (пра30вая часть); на фиг.2 - то же, начальпая стадия заворачивания периферийного участка (левая часть) и конечная стадия заворачивания {правая часть); на фиг.З - то же, перед началом объемной штамповки в окончательном ручье (левая часть) и в конце объемной штамповки (правая часть).

Способ осуществляется следующим образом.

Исдользуют штамп, состоящий из верхнего блока 1 и нижнего блока 2, На поверхностях соударения блоков выполнены рабочие ручьи (гравюра) штампа.

При приподнятом верхнем блоке 1 (фиг.1) на нижний блок 2 в центральную его полость устанавливают съемный прошивень 3. На прошивень 3 соосно устанавливают заготовку 4. При опускании верхнего блока 1 (совершается рабочий ход оборудования) происходит неполная открытая прошивка, одновременная осадка и раздача заготовк;-: в сторону увеличения ее диаметра. По мере уменьшения толщины слоя материала между плоскостью ручья верхнего блока 1 к торцом прошивня 3, наружная поверхность прошиваемой заготовки принимает вид усеченного конуса с криволинейной образующей. Перед заключительной стадией открытой прошивки заготовка своей наружной поверхностью контактирует с боковой поверхностью ручья нижнего блока 2 (фиг.2). Заключительная стадия открытой прошивки происходит при интенсивном перемещении материала в радиальном направлении в верхней час ти заготовки при неизменяемом наружном диаметре в ее нижней части. Происходит принудительное заворачивание периферийного участка прошиваемой заготовки в кольцевую полость штампа с приближением формы промежуточной заготовки к форме готовой детали и сосредоточением ее подавляющей массы в зоне образования обода при штамповке детали в окончательном ручье штс1мпа. При достижении заданных размеров промежуточной заготовки верхний блок 1 поднимают в исходное положение. Заготовку 4 приподнимают в ручье штам |Па над прошивнем. Известным способом например клещами, прошивень 3 извлекают из ручья штампа. Заготовку 4 снова опускают в ручей (фиг.3)( Производят объемную штамповку промежуточной заготовки до размеров готовой детали, при этом углубление на наметке ручья нижнего блока служит компенсатором накопления металла вытесняемого выступами штампа при формообразовании внутренней части кольцевой детали. Отштампованную деталь извлекают из ручья штампа, прошивень 3 рновь устанавливают на наметку нижнего блока 2. .

Способ позволяет получать детали 1типа колец с массивным ободом с размерами, ограниченными лишь мощностью оборудования и размерами площади штамнового пространства. Отпадает необходимость, изготовления специальных , штампов предварительного формообразо вания заготовки, в связи с чем объем подготовки производства снижается не менее чем в 1,9 раза.

Количество переналадок оснастки уменьшается не менее, чем в 2 раза. С учетом снижения транспортных затрат и цикла изготовления детали общее снижение затрат на тонну изготовленных по предлагаемому способу кольцевых деталей составляет 11,5 р. Формула изобретения Способ изготовления изделий типа колец с массивным ободом, включающий неполную открытую прошивку заготовки коническим прошивнем и последующую объемную штамповку в штампе, отличающийся тем, что, с целью снижения трудоемкости изготовления изделий, перед прошивкой заготовки в центральной части гравюры штампа для объемной штамповки размещают упомянутый прошивень, прошивку производят в этом штампе, на конечной стадии- прошивки производят заворачивание периферийного участка заготовки в кольцевую полость гравюры штампа, а перед объемной штамповкой удаляют прошивень из штампа. Источники информации, принятые во внимание при экспертизе 1.Брюханов А.Н. Ковка и объемная .штамповка. М., Машиностроение, 1975, с. 154, рис. 113. 2.Авторское свидетельство СССР 518262, кл. В 21 I 5/10, 10.06.74 (прототип),

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШТАМПОВКИ КОЛЬЦЕОБРАЗНЫХ ПОКОВОК КОНИЧЕСКИХ ШЕСТЕРЕН ДИАМЕТРОМ 638 мм | 2005 |

|

RU2300439C2 |

| Штамп для изготовления изделий типа колец с массивным ободом | 1988 |

|

SU1569072A1 |

| Штамп для изготовления изделий типа колец с массивным ободом | 1989 |

|

SU1731390A2 |

| Штамп для изготовления изделий типа низких толстостенных колец | 1991 |

|

SU1821285A1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| ГОРЯЧЕШТАМПОВОЧНЫЙ ПРЕСС ТРОЙНОГО ДЕЙСТВИЯ | 2009 |

|

RU2411102C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ПОКОВОК ДЛЯ ПОДШИПНИКОВ МЕТОДАМИ СВОБОДНОЙ КОВКИ | 2003 |

|

RU2247622C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТУПЕНЧАТЫХ ПОЛЫХ ДЕТАЛЕЙ | 2011 |

|

RU2486986C2 |

| Способ изготовления деталей и устройство для его осуществления | 1987 |

|

SU1472171A1 |

| Штамп для объемной штамповки полых изделий выдавливанием со сквозной прошивкой | 1985 |

|

SU1389925A1 |

Авторы

Даты

1983-02-28—Публикация

1981-05-08—Подача