Изобретение относится к металлургическому оборудованию и предназначено для восстановительного ремонта использованных при разливке металла шиберных затворов сталеразливочных ковшей.

Известна линия восстановления поверхности шиберных затворов сталеразливочных ковшей. Она содержит пост разборки затвора, пост ремонта затвора, приемные приспособления, поворотные столы, пост установки новых огнеупорных элементов, печь сушки, пост окончательной сборки, при этом части затвора перемещаются по замкнутой траектории.

Однако нарушение парности комплекта частей шиберного затвора при раздельном ремонте не обеспечивает высокого качества ремонта, так как нарушается параллельность скользящих рабочих поверхностей. Это приводит к заклиниванию шиберного затвора при эксплуатации. Сложная замкнутая траектория разборки и сборки при ремонте частей затвора увеличивает длину пути, что снижает производительность линии. Причем линия не является универсальной и служит для ремонта одного вида шиберных затворов.

Наиболее близкой к заявленной является поточная линия ремонта шиберных затворов. Она содержит два взаимосвязанных технологической последовательностью потока разборки и сборки шиберных затворов со встроенным между потоками агрегатом адресного складирования. Каждый из потоков включает поддоны, механизмы подъема, опускания, транспортировки, механизмы выпрессовки-запрессовки в виде двустоечных прессов с траверсами, нако- пительные устройства, кантователи, устройства сушки и контроля.

Следует отметить, что большое число механизмов, используемых в линиях разборки-сборки затворов при эксплуатации, вызывает необходимость многократных переходов от одного механизма к другому, что ухудшает условия работы, увеличивает утомляемость обслуживающего персонала и снижает производительность линии.

Цель изобретения - увеличение производительности линии и улучшение условий ее эксплуатации.

Сущность изобретения заключается в том, что в поточной линии ремонта шиберных затворов, содержащей два технологических потока разборки и сборки затворов, включающей последовательно установленное оборудование в составе агрегата адресного складирования со съемником,

механизма подрыва огнеупорных вкладышей, прессов для выпрессовки и запрессовки вкладышей, выполненных в виде стоек с траверсами и гидроприводом, кантователя и транспортеров с роликами, перемещающимися по раме транспортера, и несущих поддоны с шиберными затворами, в поточной линии механизм подрыва огнеупорных вкладышей установлен непосредственно в агрегате адресного складирования и расположен в зоне действия съемника, пресс запрессовки вкладышей в поточной линии снабжен дополнительной третьей стойкой, которая соединена с упомянутыми стойками дополнительными верхней и нижней траверсами, причем на дополнительной третьей стойке установлена поворотная гильза, на которой смонтирован кантователь, на верхней дополнительной траверсе размещен гидропривод, а на расположенной под ней нижней дополнительной траверсе установлена опорная площадка с ограничителями, при этом линия снабжена механизмами разгрузки роликов транспортера в местах выпрессовки-запрессовки огнеупорных вкладышей, установленными в потоке разборки.

Отличительной особенностью заявляемой поточной линии является также и то, что, с целью надежности эксплуатации, механизм разгрузки роликов транспортера потока разборки линии выполнен в виде подъемника с гидроцилиндром, размещенного внутри рамы транспортера, а также соединенного с ней и гидроцилиндром через рычажные звенья с помощью валов.

Изобретение обеспечивает следующий положительный эффект:

Увеличение производительности линии и улучшение эксплуатации ее за счет того, что механизм подрыва вкладышей размещен непосредственно внутри агрегата адресного складирования, а подъем шибера осуществляется съемником рамок. Таким образом, на одной позиции выполняются последовательно три операции: съем рамок, подрыв огнеупорных вкладышей и подъем шибера. Следовательно, сокращается вспомогательное время на транспортировку частей шибера и увеличивается производительность линии. Кроме того, вместо двух механизмов (съемника для съема рамок и механизма подъема шибера, удаленных друг от друга на расстояние 2000 мм, используется один съемник, благодаря чему сокращается длина обслуживания рабочей зоны и улучшается ее эксплуатация.

Удобство и надежность эксплуатации линии достигаются также и тем, что линия в местах выпрессовки-запрессовки деталей шиберного затвора оборудована механизмами разгрузки роликов транспортера. Для этого внутри рамы транспортера размещен подъемник с .гидроцилиндром, который в момент выпрессовки-запрессовки вкладышей автоматически приподнимает поддон на определенную величину над роликами и воспринимает максимальные нагрузки от действующих прессов, чем предохраняет тяговые органы транспортера от разрушающих усилий. Таким образом, увеличивается их долговечность, надежность, уменьшается число ремонтов.

Повышение качества сборки шиберного затвора достигается в заявляемой линии тем, что пресс запрессовки оборудован дополнительной третьей стойкой, на поворотной гильзе которой установлен кантователь, и дополнительными верхней и нижней траверсами.

При этом на дополнительной верхней траверсе установлен второй гидропривод с самоустанавливающейся плитой, а на нижней дополнительной траверсе под указанными узлами размещена опорная площадка с ограничителями.

Таким образом, запрессовочный пресс с указанным оборудованием позволяет выполнить запрессовку огнеупорного вкладыша в шибер, запрессовку вкладыша в

корпус, кантовку на 180° шибера вокруг горизонтальной оси и поворот шибера вокруг вертикальной оси на 90°. При запрессовке огнеупорных вкладышей взаимодействие

указанных элементов обеспечивает строгую параллельность вкладыша и направляющих поверхностей шибера, а также высокое качество при работе самого шиберного затвора на разливке. Кроме того, следствием

0 описанной компоновки запрессовочного пресса с указанными узлами является также и повышение производительности, так как на одной позиции выполняются последовательно четыре операции, т.е. максимально

5 сокращается не только вспомогательное время на транспортировку, но уменьшается и рабочая зона обслуживания оборудования.

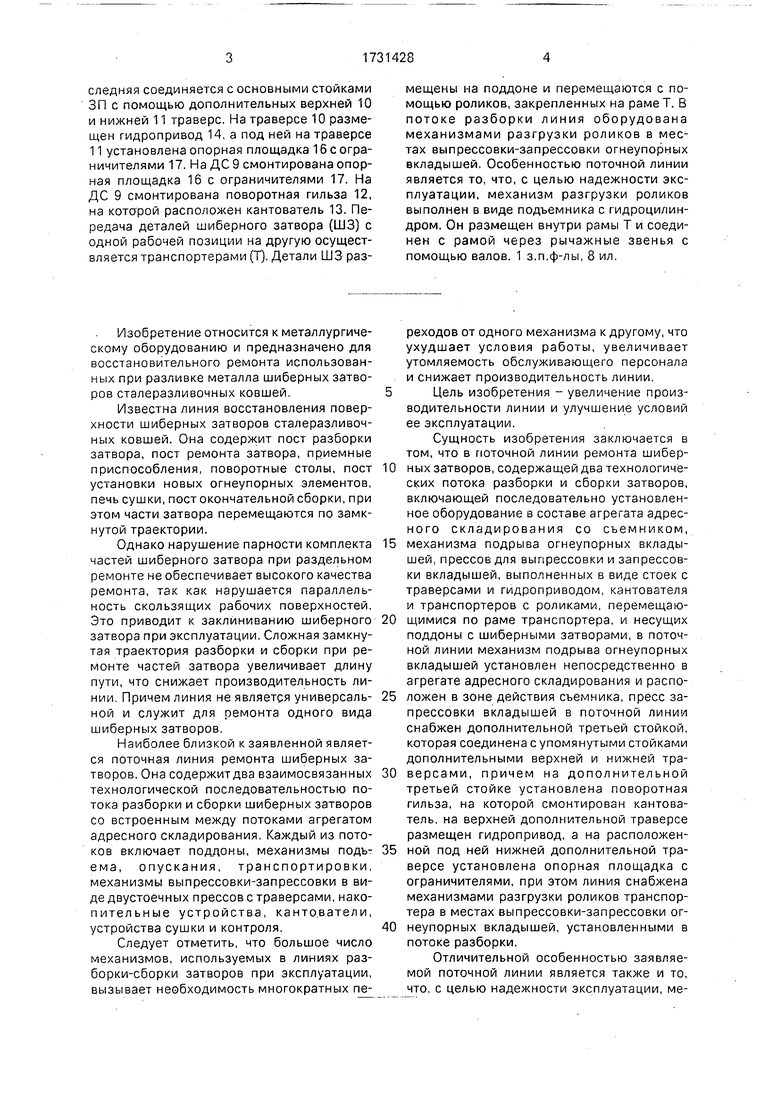

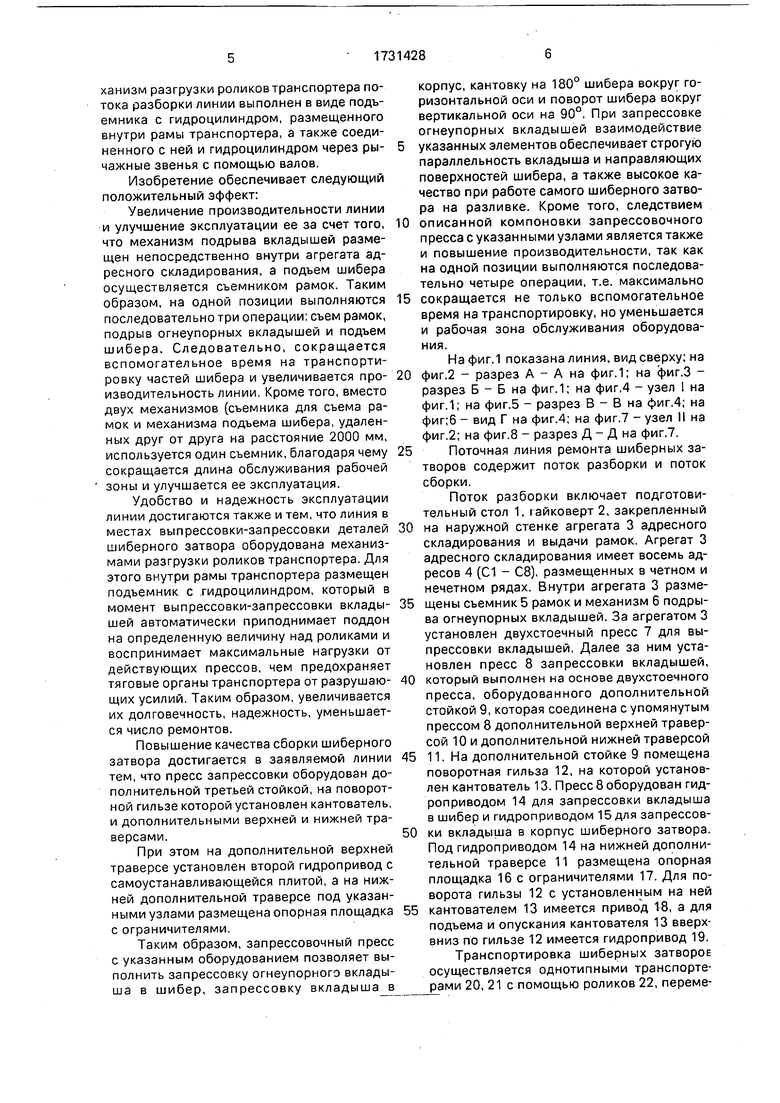

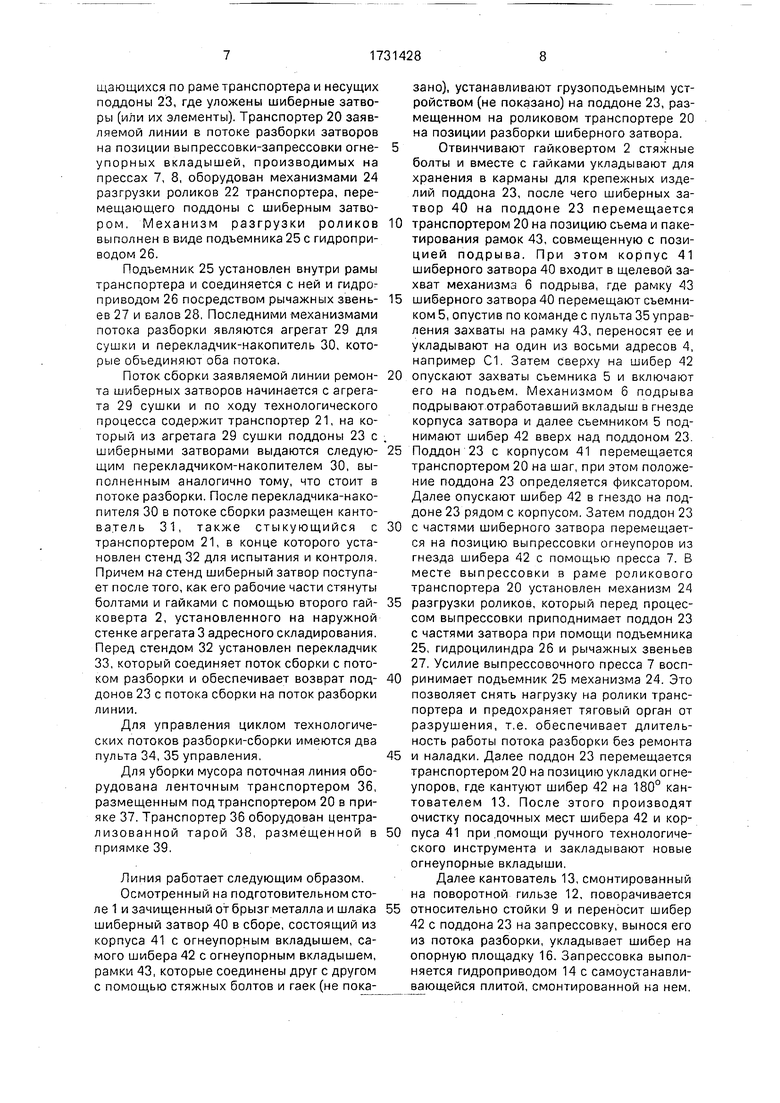

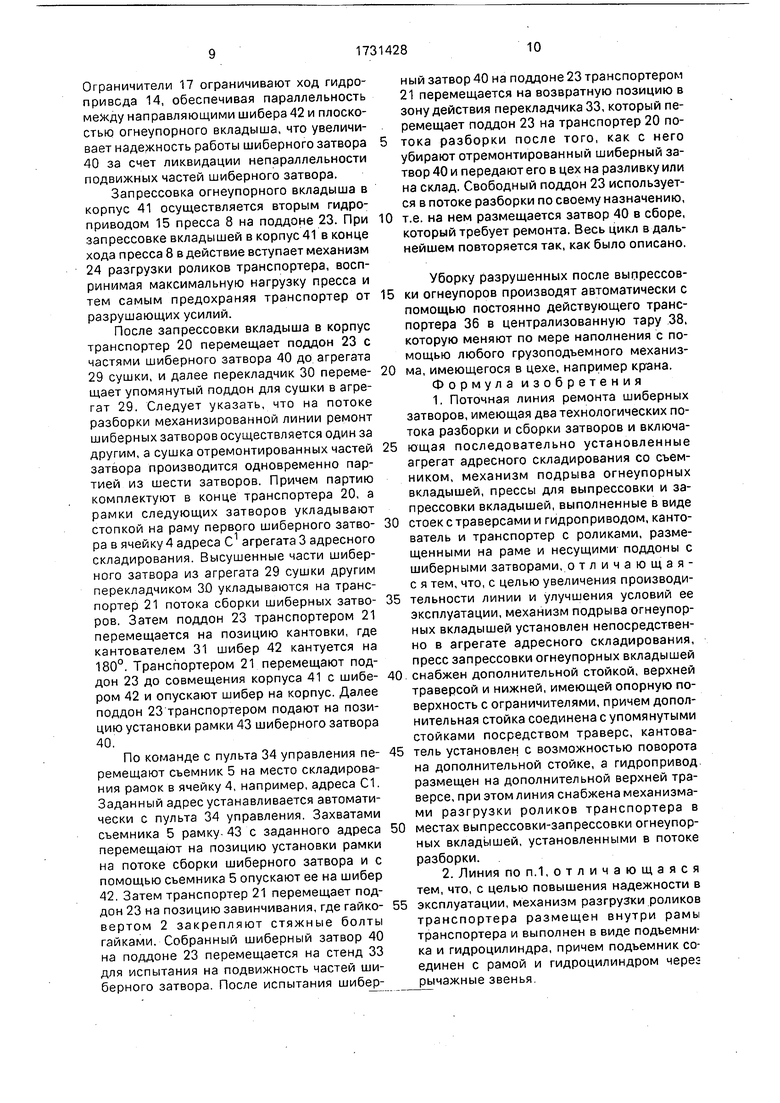

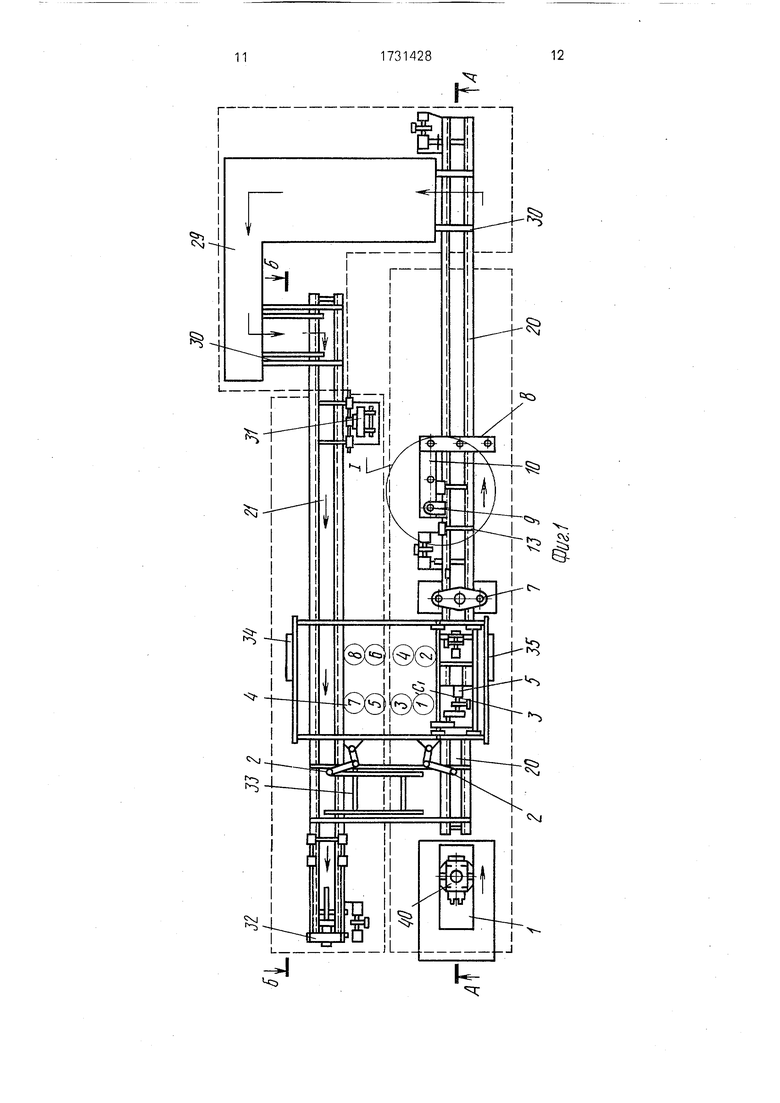

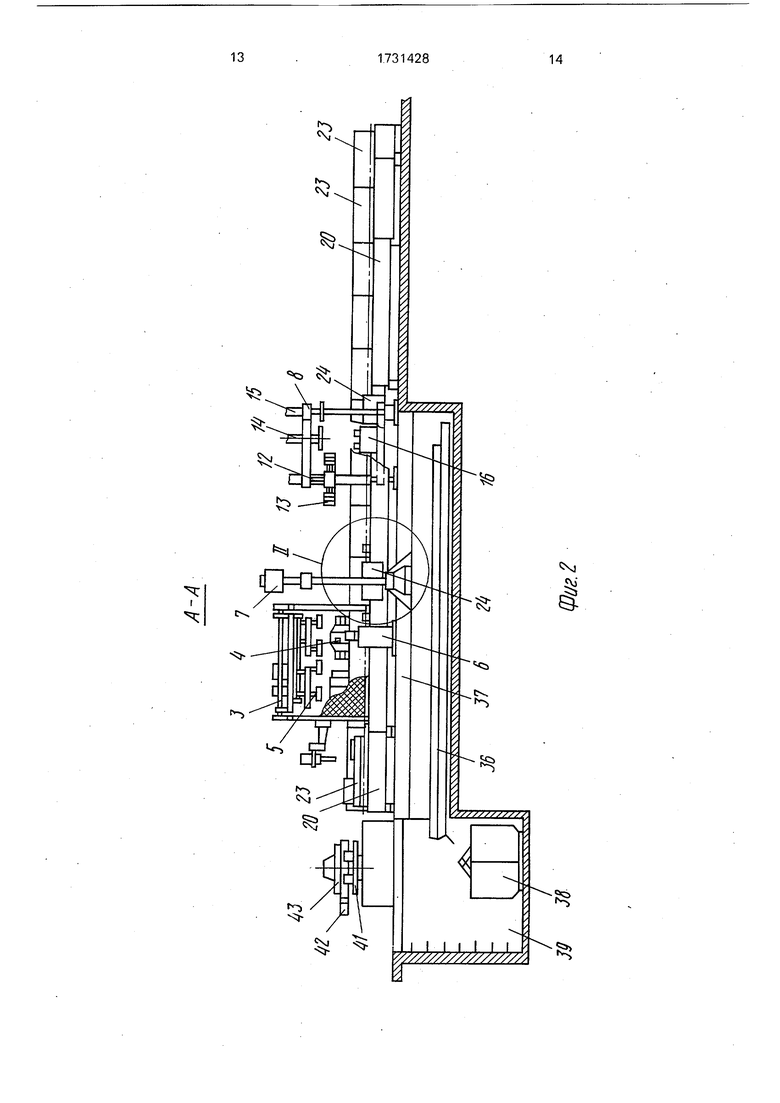

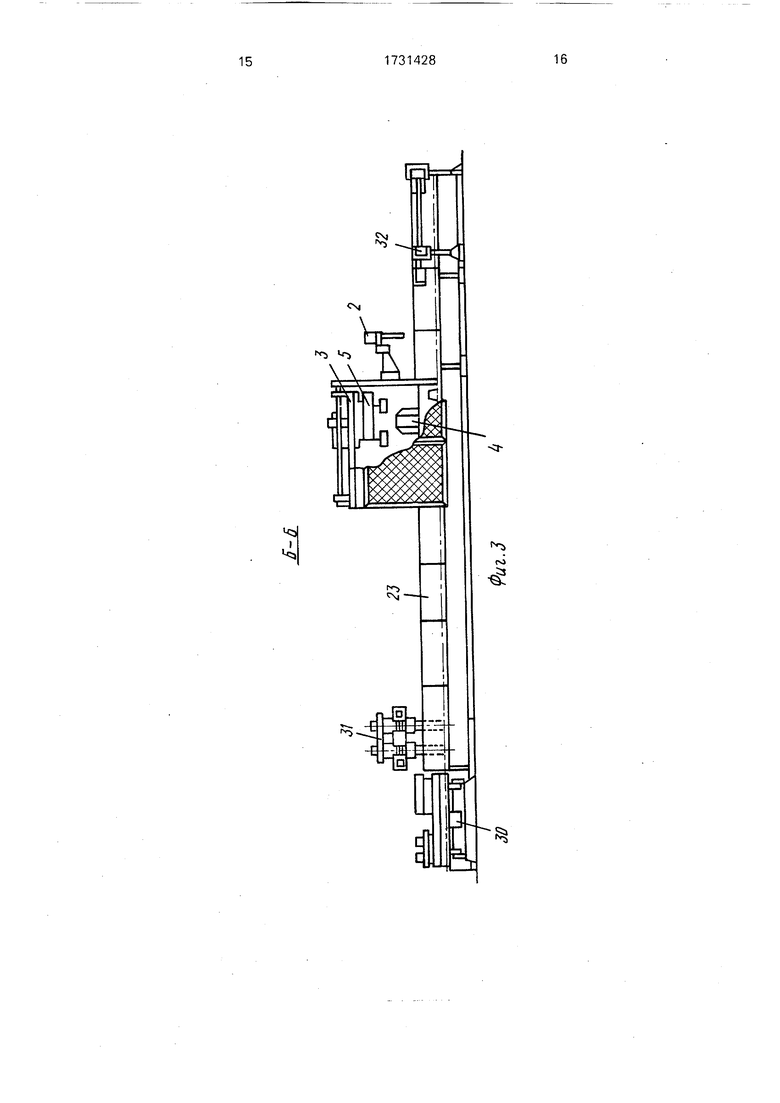

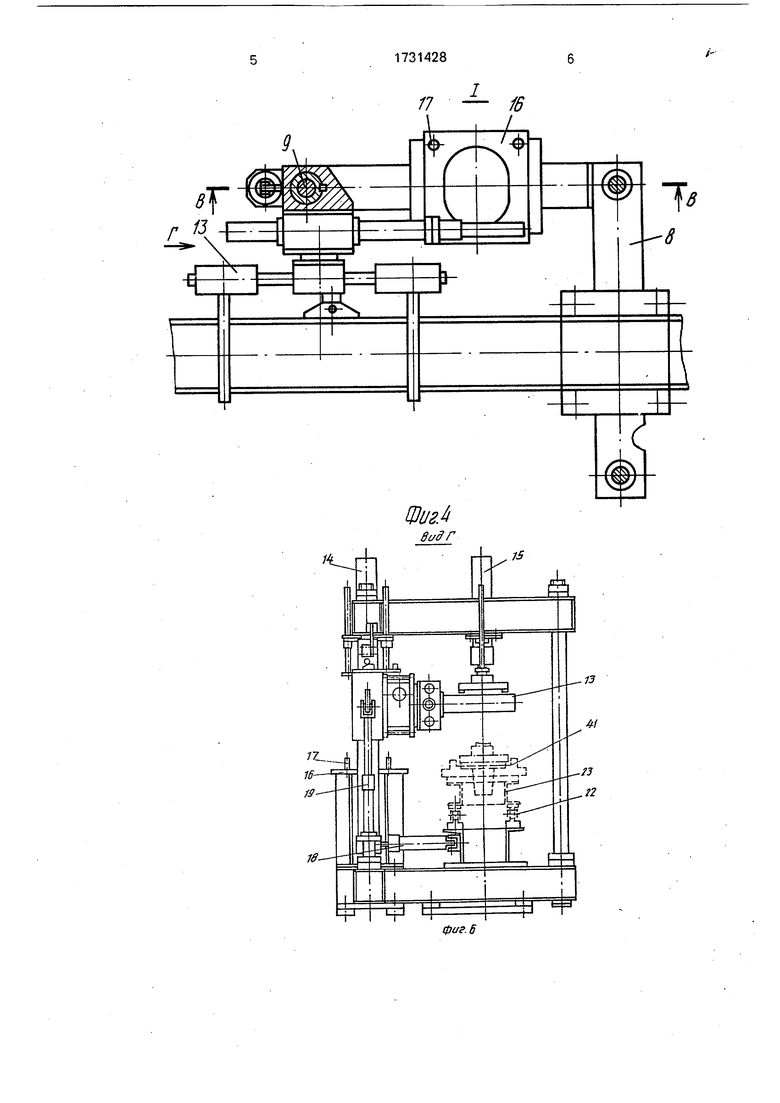

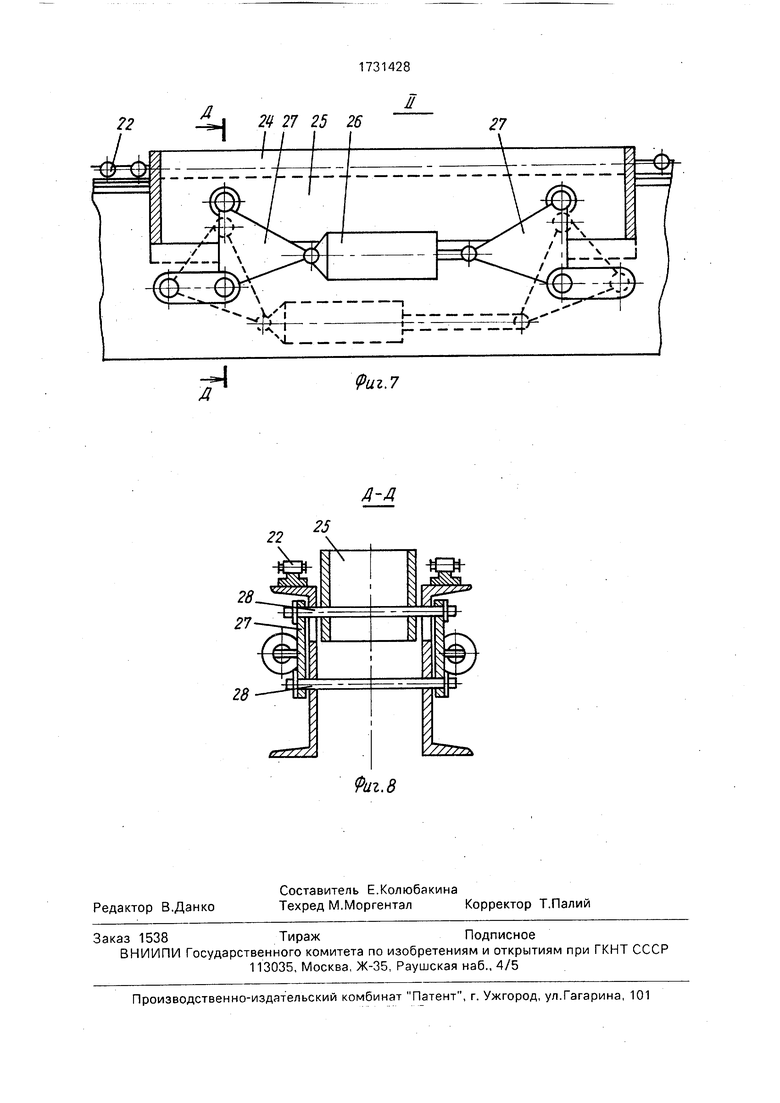

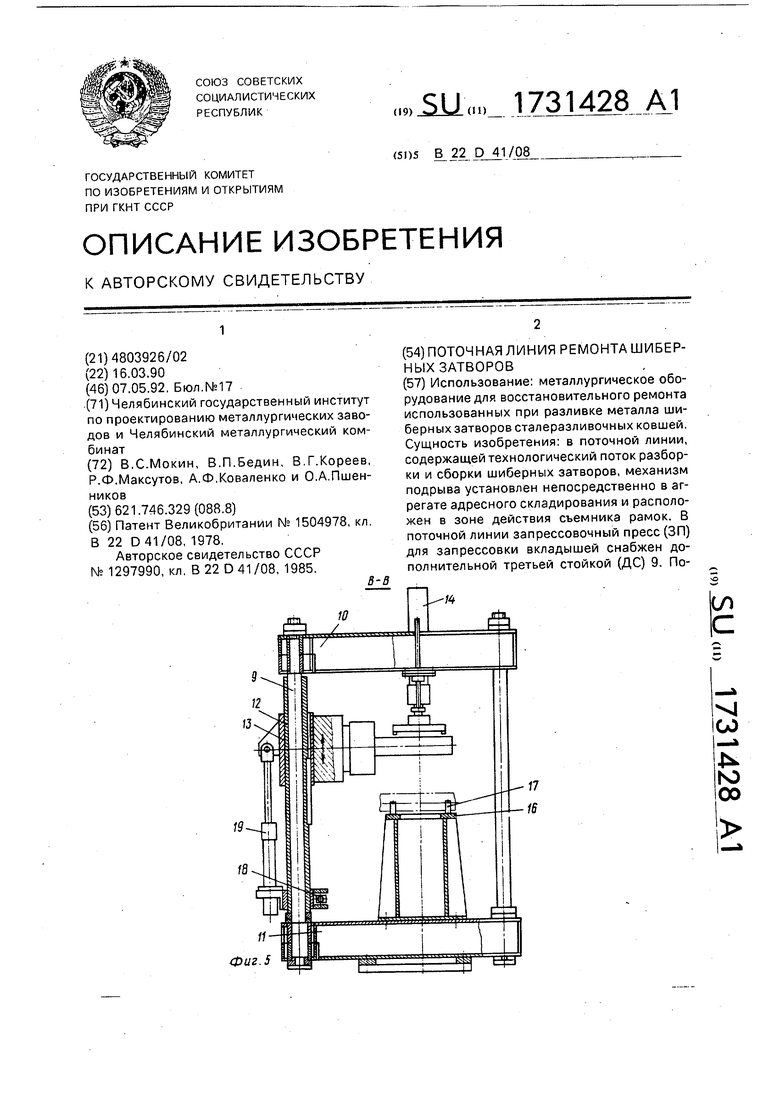

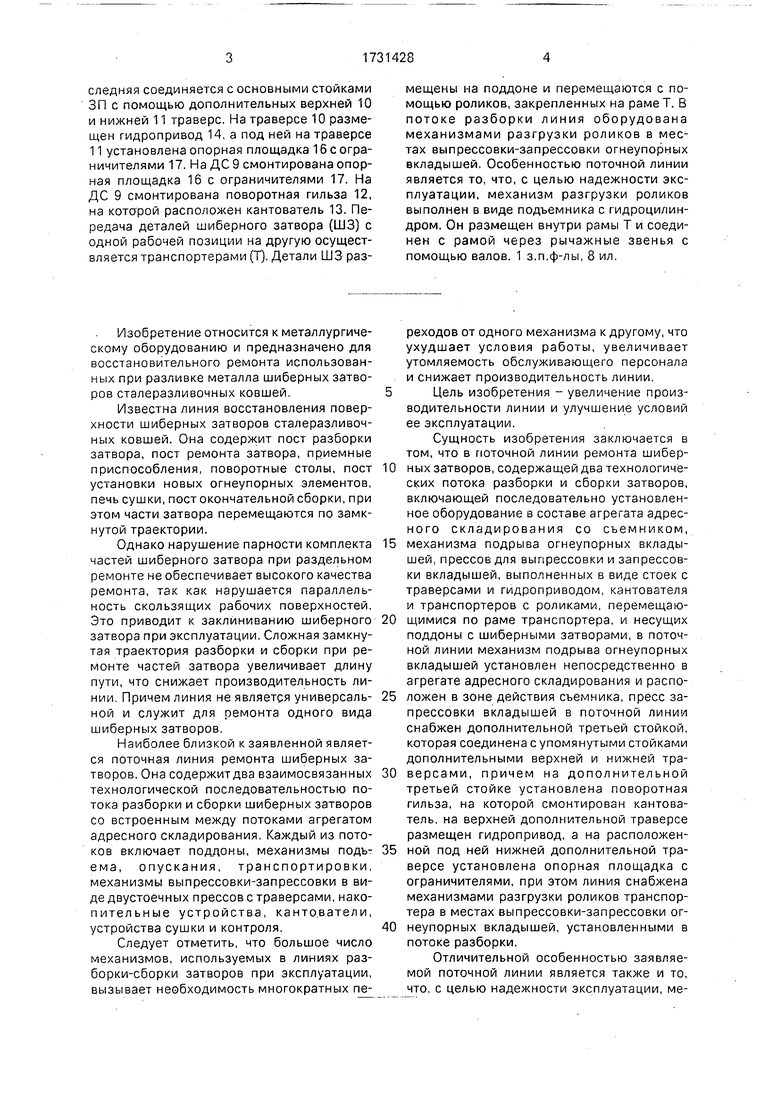

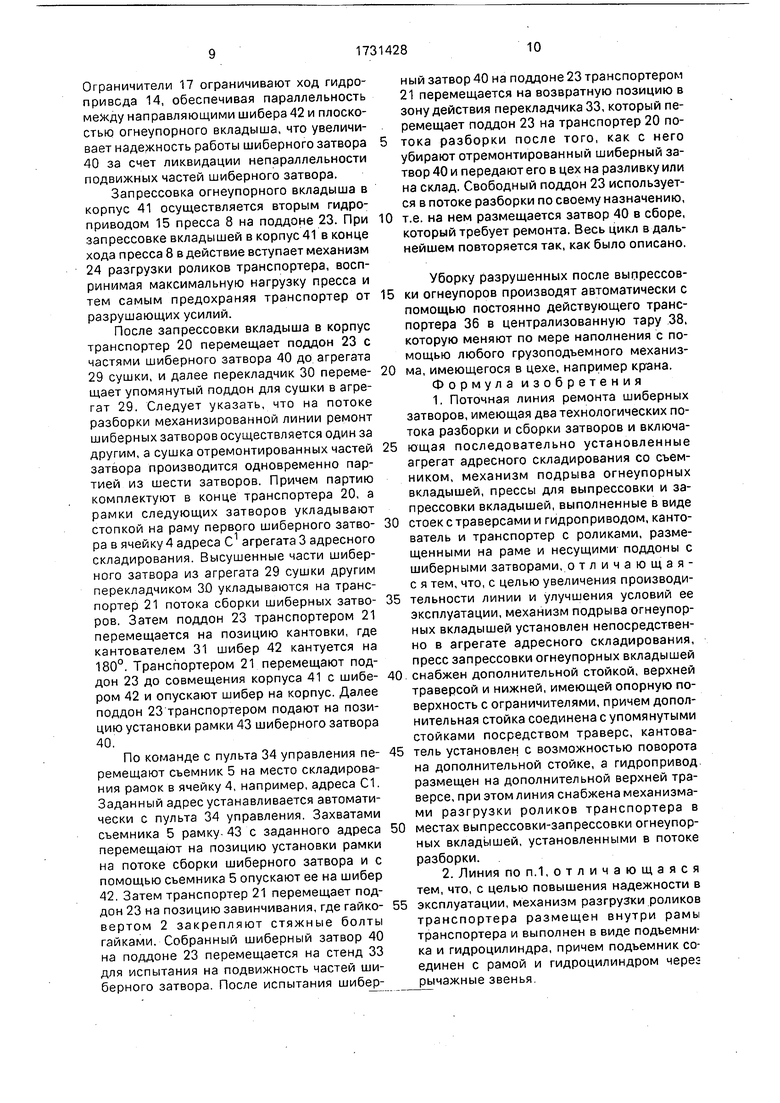

На фиг.1 показана линия, вид сверху; на

0 фиг.2 - разрез А - А на фиг.1; на фиг.З - разрез Б - Б на фиг.1; на фиг.4 - узел I на фиг.1; на фиг.5 - разрез В - В на фиг.4; на фиг;6 - вид Г на фиг.4; на фиг.7 - узел II на фиг.2; на фиг.З - разрез Д - Д на фиг.7.

5 Поточная линия ремонта шиберных затворов содержит поток разборки и поток сборки.

Поток разборки включает подготовительный стол 1, гайковерт 2, закрепленный

0 на наружной стенке агрегата 3 адресного складирования и выдачи рамок. Агрегат 3 адресного складирования имеет восемь адресов 4 (С1 - С8), размещенных в четном и нечетном рядах. Внутри агрегата 3 разме5 щены съемник 5 рамок и механизм 6 подрыва огнеупорных вкладышей. За агрегатом 3 установлен двухстоечный пресс 7 для вы- прессовки вкладышей. Далее за ним установлен пресс 8 запрессовки вкладышей,

0 который выполнен на основе двухстоечного пресса, оборудованного дополнительной стойкой 9, которая соединена с упомянутым прессом 8 дополнительной верхней траверсой 10 и дополнительной нижней траверсой

5 11. На дополнительной стойке 9 помещена поворотная гильза 12, на которой установлен кантователь 13. Пресс 8 оборудован гидроприводом 14 для запрессовки вкладыша в шибер и гидроприводом 15 для запрессов0 ки вкладыша в корпус шиберного затвора. Под гидроприводом 14 на нижней дополнительной траверсе 11 размещена опорная площадка 16с ограничителями 17. Для поворота гильзы 12 с установленным на ней

5 кантователем 13 имеется привод 18, а для подъема и опускания кантователя 13 вверх- вниз по гильзе 12 имеется гидропривод 19. Транспортировка шиберных затворов осуществляется однотипными транспортерами 20, 21с помощью роликов 22, перемещающихся по раме транспортера и несущих поддоны 23, где уложены шиберные затворы (или их элементы). Транспортер 20 заявляемой линии в потоке разборки затворов на позиции выпрессовки-запрессовки огнеупорных вкладышей, производимых на прессах 7, 8, оборудован механизмами 24 разгрузки роликов 22 транспортера, перемещающего поддоны с шиберным затвором. Механизм разгрузки роликов выполнен в виде подъемника 25 с гидроприводом 26.

Подъемник 25 установлен внутри рамы транспортера и соединяется с ней и гидроприводом 26 посредством рычажных звеньев 27 и валов 28. Последними механизмами потока разборки являются агрегат 29 для сушки и перекладчик-накопитель 30, которые объединяют оба потока.

Поток сборки заявляемой линии ремонта шиберных затворов начинается с агрегата 29 сушки и по ходу технологического процесса содержит транспортер 21, на который из агретага 29 сушки поддоны 23 с шиберными затворами выдаются следующим перекладчиком-накопителем 30, выполненным аналогично тому, что стоит в потоке разборки. После перекладчика-накопителя 30 в потоке сборки размещен канто- ватель 31, также стыкующийся с транспортером 21, в конце которого установлен стенд 32 для испытания и контроля. Причем на стенд шиберный затвор поступает после того, как его рабочие части стянуты болтами и гайками с помощью второго гайковерта 2, установленного на наружной стенке агрегата 3 адресного складирования. Перед стендом 32 установлен перекладчик 33, который соединяет поток сборки с потоком разборки и обеспечивает возврат поддонов 23 с потока сборки на поток разборки линии.

Для управления циклом технологических потоков разборки-сборки имеются два пульта 34, 35 управления.

Для уборки мусора поточная линия оборудована ленточным транспортером 36, размещенным под транспортером 20 в при- яке 37. Транспортер 36 оборудован центра- лизованной тарой 38, размещенной в приямке 39.

Линия работает следующим образом.

Осмотренный на подготовительном столе 1 и зачищенный от брызг металла и шлака шиберный затвор 40 в сборе, состоящий из корпуса 41 с огнеупорным вкладышем, самого шибера 42 с огнеупорным вкладышем, рамки 43, которые соединены друг с другом с помощью стяжных болтов и гаек (не показано), устанавливают грузоподъемным устройством (не показано) на поддоне 23, размещенном на роликовом транспортере 20 на позиции разборки шиберного затвора.

Отвинчивают гайковертом 2 стяжные

болты и вместе с гайками укладывают для хранения в карманы для крепежных изделий поддона 23, после чего шиберных затвор 40 на поддоне 23 перемещается

0 транспортером 20 на позицию съема и пакетирования рамок 43, совмещенную с позицией подрыва. При этом корпус 41 шиберного затвора 40 входит в щелевой захват механизма 6 подрыва, где рамку 43

5 шиберного затвора 40 перемещают съемником 5, опустив по команде с пульта 35 управления захваты на рамку 43, переносят ее и укладывают на один из восьми адресов 4, например С1 Затем сверху на шибер 42

0 опускают захваты съемника 5 и включают его на подъем. Механизмом 6 подрыва подрывают отработавший вкладыш в гнезде корпуса затвора и далее съемником 5 поднимают шибер 42 вверх над поддоном 23

5 Поддон 23 с корпусом 41 перемещается транспортером 20 на шаг, при этом положение поддона 23 определяется фиксатором. Далее опускают шибер 42 в гнездо на поддоне 23 рядом с корпусом. Затем поддон 23

0 с частями шиберного затвора перемещается на позицию выпрессовки огнеупоров из гнезда шибера 42 с помощью пресса 7. В месте выпрессовки в раме роликового транспортера 20 установлен механизм 24

5 разгрузки роликов, который перед процессом выпрессовки приподнимает поддон 23 с частями затвора при помощи подъемника 25, гидроцилиндра 26 и рычажных звеньев 27. Усилие выпрессовочного пресса 7 восп0 ринимает подъемник 25 механизма 24. Это позволяет снять нагрузку на ролики транспортера и предохраняет тяговый орган от разрушения, т.е. обеспечивает длительность работы потока разборки без ремонта

5 и наладки. Далее поддон 23 перемещается транспортером 20 на позицию укладки огнеупоров, где кантуют шибер 42 на 180° кантователем 13. После этого производят очистку посадочных мест шибера 42 и кор0 пуса 41 при помощи ручного технологического инструмента и закладывают новые огнеупорные вкладыши.

Далее кантователь 13, смонтированный на поворотной гильзе 12, поворачивается

5 относительно стойки 9 и переносит шибер 42 с поддона 23 на запрессовку, вынося его из потока разборки, укладывает шибер на опорную площадку 16. Запрессовка выполняется гидроприводом 14 с самоустанавливающейся плитой, смонтированной на нем.

Ограничители 17 ограничивают ход гидропривода 14, обеспечивая параллельность между направляющими шибера 42 и плоскостью огнеупорного вкладыша, что увеличивает надежность работы шиберного затвора 40 за счет ликвидации непараллельности подвижных частей шиберного затвора.

Запрессовка огнеупорного вкладыша в корпус 41 осуществляется вторым гидроприводом 15 пресса 8 на поддоне 23. При запрессовке вкладышей в корпус 41 в конце хода пресса 8 в действие вступает механизм 24 разгрузки роликов транспортера, воспринимая максимальную нагрузку пресса и тем самым предохраняя транспортер от разрушающих усилий.

После запрессовки вкладыша в корпус транспортер 20 перемещает поддон 23 с частями шиберного затвора 40 до агрегата 29 сушки, и далее перекладчик 30 перемещает упомянутый поддон для сушки в агрегат 29. Следует указать, что на потоке разборки механизированной линии ремонт шиберных затворов осуществляется один за другим, а сушка отремонтированных частей затвора производится одновременно партией из шести затворов. Причем партию комплектуют в конце транспортера 20, а рамки следующих затворов укладывают стопкой на раму первого шиберного затвора в ячейку 4 адреса С агрегата 3 адресного складирования. Высушенные части шиберного затвора из агрегата 29 сушки другим перекладчиком 30 укладываются на транспортер 21 потока сборки шиберных затворов. Затем поддон 23 транспортером 21 перемещается на позицию кантовки, где кантователем 31 шибер 42 кантуется на 180°. Транспортером 21 перемещают поддон 23 до совмещения корпуса 41 с шибером 42 и опускают шибер на корпус. Далее поддон 23 транспортером подают на позицию установки рамки 43 шиберного затвора 40.

По команде с пульта 34 управления перемещают съемник 5 на место складирования рамок в ячейку 4, например, адреса С1. Заданный адрес устанавливается автоматически с пульта 34 управления. Захватами съемника 5 рамку 43 с заданного адреса перемещают на позицию установки рамки на потоке сборки шиберного затвора и с помощью съемника 5 опускают ее на шибер 42. Затем транспортер 21 перемещает поддон 23 на позицию завинчивания, где гайковертом 2 закрепляют стяжные болты гайками. Собранный шиберный затвор 40 на поддоне 23 перемещается на стенд 33 для испытания на подвижность частей шиберного затвора. После испытания шиберный затвор 40 на поддоне 23 транспортером 21 перемещается на возвратную позицию в зону действия перекладчика 33, который перемещает поддон 23 на транспортер 20 потока разборки после того, как с него убирают отремонтированный шиберный затвор 40 и переда ют его в цех на разливку или на склад. Свободный поддон 23 используется в потоке разборки по своему назначению,

т.е. на нем размещается затвор 40 в сборе, который требует ремонта. Весь цикл в дальнейшем повторяется так, как было описано.

Уборку разрушенных после выпрессов- ки огнеупоров производят автоматически с помощью постоянно действующего транспортера 36 в централизованную тару 38, которую меняют по мере наполнения с помощью любого грузоподъемного механиз- ма, имеющегося в цехе, например крана. Формула изобретения

1.Поточная линия ремонта шиберных затворов, имеющая два технологических потока разборки и сборки затворов и включающая последовательно установленные агрегат адресного складирования со съемником, механизм подрыва огнеупорных вкладышей, прессы для выпрессовки и запрессовки вкладышей, выполненные в виде

стоек с траверсами и гидроприводом, кантователь и транспортер с роликами, размещенными на раме и несущими поддоны с шиберными затворами, отличающая- с я тем, что, с целью увеличения производительности линии и улучшения условий ее эксплуатации, механизм подрыва огнеупорных вкладышей установлен непосредственно в агрегате адресного складирования, пресс запрессовки огнеупорных вкладышей

снабжен дополнительной стойкой, верхней траверсой и нижней, имеющей опорную поверхность с ограничителями, причем дополнительная стойка соединена с упомянутыми стойками посредством траверс, кантователь установлен с возможностью поворота на дополнительной стойке, а гидропривод размещен на дополнительной верхней траверсе, при этом линия снабжена механизмами разгрузки роликов транспортера в

местах выпрессовки-запрессовки огнеупорных вкладышей, установленными в потоке разборки.

2.Линия по п.1,отличающаяся тем, что, с целью повышения надежности в

эксплуатации, механизм разгрузки роликов транспортера размещен внутри рамы транспортера и выполнен в виде подъемника и гидроцилиндра, причем подъемник соединен с рамой и гидроцилиндром через рычажные звенья

l i

x

-t

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия ремонта шиберных затворов | 1985 |

|

SU1297990A1 |

| Поточная линия для подготовки затворов промежуточных и сталеплавильных ковшей | 1988 |

|

SU1668033A1 |

| Поточная линия формирования садки кирпича-сырца | 1979 |

|

SU887194A1 |

| УСТРОЙСТВО для УКЛАДКИ КИРПИЧА-СЫРЦА НА ВАГОНЕТКУ | 1973 |

|

SU368043A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Шиберный ковшевой затвор | 1977 |

|

SU768555A2 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧЕЙ | 1995 |

|

RU2054354C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2076041C1 |

| ШИБЕРНЫЙ ЗАТВОР ЛИТЕЙНОГО КОВША И УСТРОЙСТВО ПЕРЕВОДА КАРЕТКИ ШИБЕРНОГО ЗАТВОРА В ПОЛОЖЕНИЕ ОБСЛУЖИВАНИЯ | 2007 |

|

RU2358833C1 |

| КОМПЛЕКС РЕМОНТНО-ДИАГНОСТИЧЕСКИЙ ДЛЯ НАПОЛЬНОГО ОБОРУДОВАНИЯ ЖЕЛЕЗНОДОРОЖНОЙ АВТОМАТИКИ И ТЕЛЕМЕХАНИКИ | 2023 |

|

RU2799173C1 |

Использование: металлургическое оборудование для восстановительного ремонта использованных при разливке металла шиберных затворов сталеразливочных ковшей, Сущность изобретения: в поточной линии, содержащей технологический поток разборки и сборки шиберных затворов, механизм подрыва установлен непосредственно в агрегате адресного складирования и расположен в зоне действия съемника рамок. В поточной линии запрессовочный пресс (ЗП) для запрессовки вкладышей снабжен дополнительной третьей стойкой (ДС) 9. По

F

9L

8217LCZ.I

9L

eY

г

18WuzA

8иЗГ

13

22

22

28

| Патент Великобритании № 1504978, кл В 22 D41/08, 1978 | |||

| Поточная линия ремонта шиберных затворов | 1985 |

|

SU1297990A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1992-05-07—Публикация

1990-03-16—Подача