Изобретение относится к порошковой металлургии.

Известны способы утилизации стружки металлов и сплавов, основным технологическим приемом которых является экструзия. Широко применяется экструзия и для утилизации стружки алюминиевых сплаьов.

Однако эти способы включают операцию размола, что усложняет проблему утилизации, особенно применительно к стружке из пластичных алюминиевых сплавов.

Наиболее близким по технической сущности к предлагаемому является способ производства полуфабрикатов, согласно которому стружка алюминиевых сплавов сначала брикетируется при 400 - 420°С под давлением 300 - 600 МПа, а затем выдавливается из этого же контейнера с заданной вытяжкой.

Способ позволяет получать высококачественные полуфабрикаты из лома и отходов алюминиевых сплавов, однако имеет ряд технологических недостатков, связанных с необходимостью загрузки стружки в специальные стаканы или ее нагрева в контейнере пресса, и может быть осуществлен только на горизонтальных прессах, а в противном случае требует извлечения, обточки и вторичного нагрева брикетов,

Цель изобретения - расширение технологических возможностей способа.

Для достижения поставленной цели лом и отходы алюминиевых сплавов .загружают в контейнер пресса, стенки которого нагреты на 400 - 450°С, и выдавливают с вытяжкой 1,05 - 1,1 через тормозную шайбу, прочность которой в 1,3 - 1,7 раза выше

.

VI

CJ

Ј

CJ W

прочности материала отходов, а высота определяется соотношением

Нт.ш. 0,115DK + 0,5hM, где Нм - высота матрицы;

DK - диаметр контейнера,

после чего полученный брикет подвергают горячей экструзии, которую можно вести из того же контейнера без механической обработки брикета. Использование выдавливания для изготовления брикетов позволяет резко повысить технологичность этой трудоемкой операции, так как этапы уплотнения, приобретения механической прочности и выпрессовки совмещаются и, вследствие малых обжатий, протекают при малых давлениях. Конкретные параметры брикетирования выдавливанием определяются реологическими особенностями неизмельченной алюминиевой стружки.

Заявляемый диапазон вытяжек опреде- ляется возможностью получения целостного брикета с одной стороны и технической целесообразностью с другой. Если вытяжка меньше 1,05, брикет не сохраняет сплошности из-за низких давлений в контейнере и ярко выраженной неравномерности деформации при выдавливании. Повышение вытяжки свыше 1,10 нецелесообразно по технико-экономическим соображениям, так как возрастает давление на пресс-штем- пель и износ матрицы, а уменьшение диаметра брикета больше, чем в 1,05 раза (Я 1,10) приводит к нежелательному росту зазоров при последующей деформации из того же контейнера.

Высота и качество материала тормозной шайбы определяются условиями создания противодавления при выдавливании - брикетировании с тем, чтобы получить при малых вытяжках максимально высокое каче- ство брикета, высота тормозной шайбы Нт ш,) определяется выражением

Нт.ш. 0,115DK + 0,5 hM, где пм высота калибрующей матрицы;

DK диаметр контейнера.

Это выражение получено из условия полного заполнения рабочего объема матрицы к моменту начала истечения перерабатываемого материала с учетом наличия упругих зон и обеспечивает максимальное давление в объеме контейнера, а вместе с тем максимальное уплотнение брикета.

Если Нт.ш. 0,115DK + 0,5hM матрица к началу течения заполнена материалом шай- бы лишь частично, и прочность полученного брикета понижается из-за недостаточного противодавления, а следовательно, и плотности. Условие Нт.ш 0,115DK + 0,5hM нецелесообразно, ибо не дает технического

эффекта, но снижает стационарность процесса.

Снижение твердости материала тормозной шайбы ниже 1,3 твердости обрабатываемого материала приводит к тем же дефектам, что и снижение ее высоты, так как максимальное давление в контейнере на начальной стадии (давление распрессовки) снижается. Если твердость тормозной шайбы больше 1,6 твердости обрабатываемого материала, ламинарность процесса течения и начальной стадии нарушается из-за чрезмерного роста давления, что приводит к обрыву головной части прутка даже при малых вытяжках.

Предварительный нагрев тормозной шайбы необходим, поскольку лом и отходы обрабатываемых материалов, свободно засыпанные в контейнер пресса, например, при вертикальном его расположении, нагреваются не только температуропроводностью, но и конвекцией, т.е. существенно быстрее, чем тормозная шайба. Кроме того, нагретая тормозная шайба обеспечивает дополнительный прогрев переднего торца обрабатываемого материала, т.е. повышает изотермичность процесса.

Предложенный способ принципиально позволяет осуществить последующую экструзию из любого контейнера. В частности, он может быть легко осуществлен, если имеется один пресс с вертикальным расположением контейнера. В этом случае после брикетировочного выдавливания и выпрессовки пресс-остатка калибрующая матрица заменяется, а нагретый брикет помещается в тот же контейнер, причем колпачок из тормозной шайбы продолжает играть роль, повышая противодавление. При первоначальной наработке некоторого количества брикетов последующий процесс может осуществляться и без перерывов,

Использование выдавливания с малыми вытяжками для формирования брикета под последующую деформацию позволяет существенно расширить технологические возможности, ибо заявляемый способ может быть осуществлен на любом прессовом оборудовании, диаметры брикета и контейнера могут быть согласованы так, что механическая обработка не производится никогда. Брикетирование, в отличие от известного способа идет под меньшими давлениями, выдержка заготовки в контейнере не требуется, т.е. совокупность технологических операций проще, чем в известном способе.

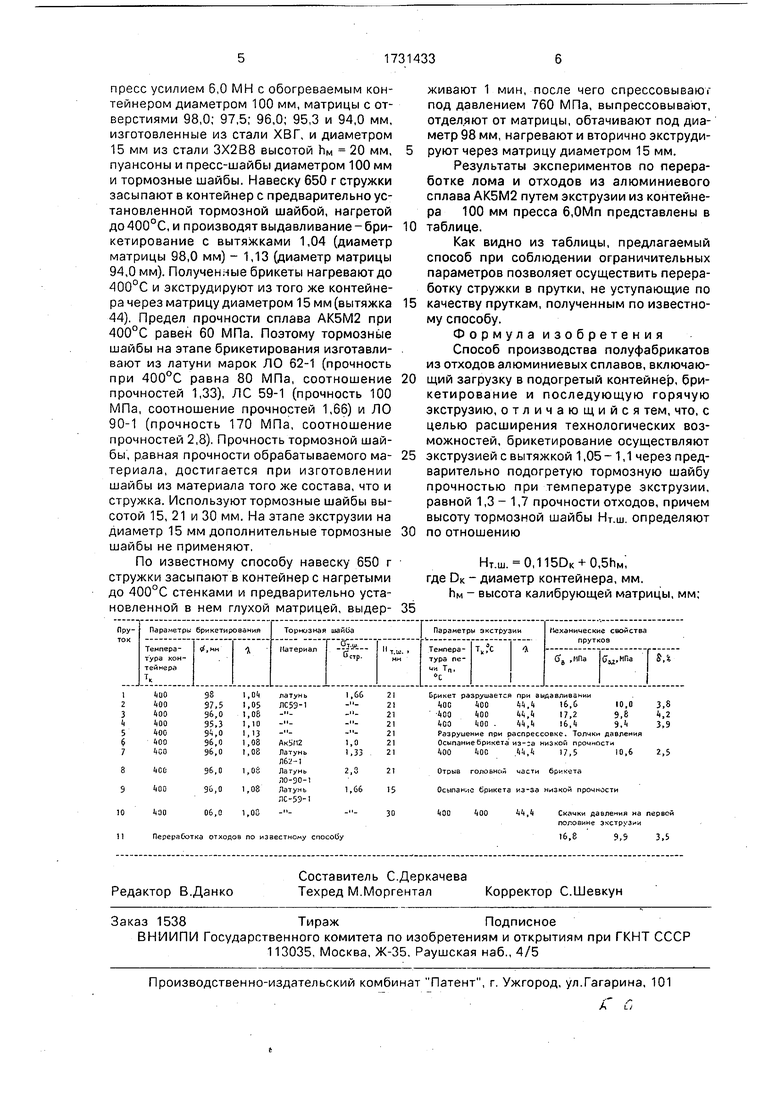

Пример. Проводят переработку лома и отходов из алюминиевого сплава АК5М2. Используют вертикальный гидравлический

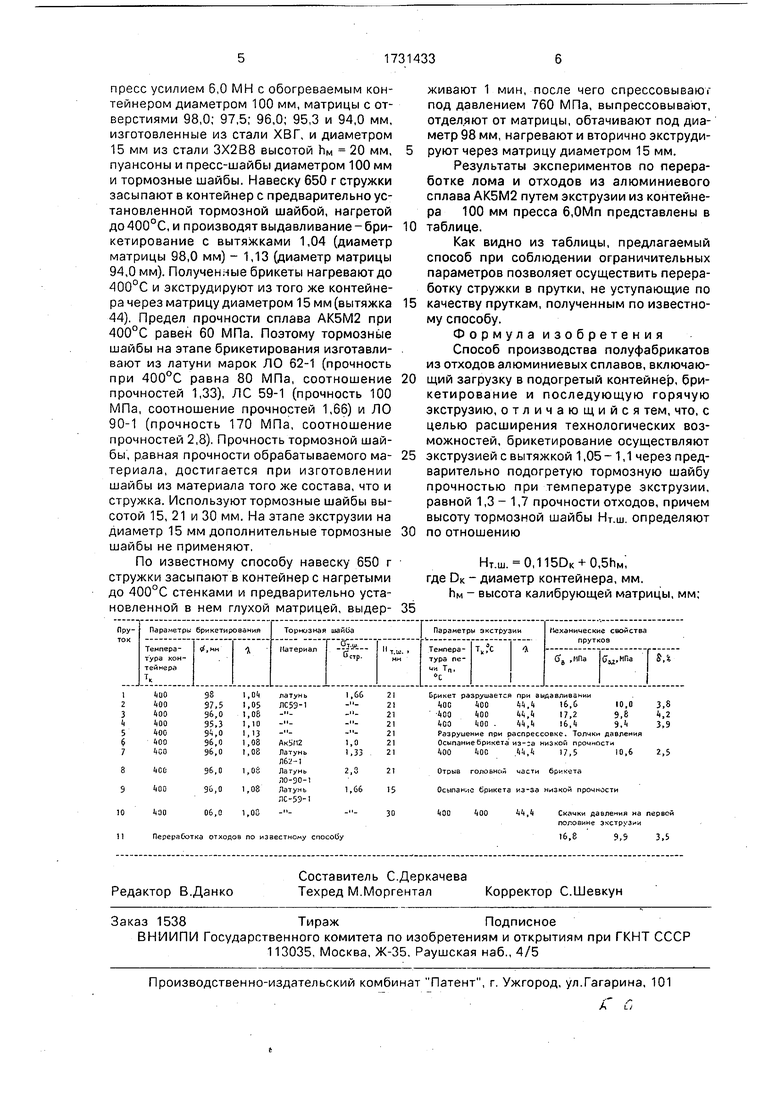

пресс усилием 6,0 МН с обогреваемым контейнером диаметром 100 мм, матрицы с отверстиями 98,0; 97,5; 96,0; 95,3 и 94,0 мм, изготовленные из стали ХВГ, и диаметром 15 мм из стали ЗХ2В8 высотой hM 20 мм, пуансоны и пресс-шайбы диаметром 100 мм и тормозные шайбы. Навеску 650 г стружки засыпают в контейнер с предварительно установленной тормозной шайбой, нагретой до400°С, и производят выдавливание-бри- кетирование с вытяжками 1,04 (диаметр матрицы 98,0 мм) - 1,13 (диаметр матрицы 94,0 мм). Полученные брикеты нагревают до 400°С и экструдируют из того же контейнера через матрицу диаметром 15 мм (вытяжка 44). Предел прочности сплава АК5М2 при 400°С равен 60 МПа. Поэтому тормозные шайбы на этапе брикетирования изготавливают из латуни марок /10 62-1 (прочность при 400°С равна 80 МПа, соотношение прочностей 1,33), ЛС 59-1 (прочность 100 МПа, соотношение прочностей 1,66) и ЛО 90-1 (прочность 170 МПа, соотношение прочностей 2,8). Прочность тормозной шайбы, равная прочности обрабатываемого ма- териала, достигается при изготовлении шайбы из материала того же состава, что и стружка. Используют тормозные шайбы высотой 15, 21 и 30 мм. На этапе экструзии на диаметр 15 мм дополнительные тормозные шайбы не применяют.

По известному способу навеску 650 г стружки засыпают в контейнер с нагретыми до 400°С стенками и предварительно установленной в нем глухой матрицей, выдер-

живают 1 мин, после чего спрессовываюг под давлением 760 МПа, выпрессовывают, отделяют от матрицы, обтачивают под диаметр 98 мм, нагревают и вторично экструдируют через матрицу диаметром 15 мм.

Результаты экспериментов по переработке лома и отходов из алюминиевого сплава АК5М2 путем экструзии из контейнера 100 мм пресса 6,ОМп представлены в таблице.

Как видно из таблицы, предлагаемый способ при соблюдении ограничительных параметров позволяет осуществить переработку стружки в прутки, не уступающие по качеству пруткам, полученным по известному способу.

Формула изобретения

Способ производства полуфабрикатов из отходов алюминиевых сплавов, включающий загрузку в подогретый контейнер, брикетирование и последующую горячую экструзию, отличающийся тем, что, с целью расширения технологических возможностей, брикетирование осуществляют экструзией с вытяжкой 1,05-1,1 через предварительно подогретую тормозную шайбу прочностью при температуре экструзии, равной 1,3-1,7 прочности отходов, причем высоту тормозной шайбы Нт.ш определяют по отношению

Нт.ш. 0,115DK + 0,5hM, где DK - диаметр контейнера, мм.

hM - высота калибрующей матрицы, мм;

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства полуфабрикатов из стружковых отходов алюминиевых сплавов | 1990 |

|

SU1722694A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВ ИЗ ПОРОШКОВ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2025217C1 |

| Способ экструзии частиц из сплавов цветных металлов | 1990 |

|

SU1797516A3 |

| СПОСОБ БРИКЕТИРОВАНИЯ ТИТАНОСОДЕРЖАЩИХ ШИХТОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2315119C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ОТХОДОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2041024C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ БЫСТРОЗАКРИСТАЛЛИЗОВАННЫХ МАГНИЕВЫХ СПЛАВОВ | 1992 |

|

RU2035261C1 |

| Способ получения заготовок из сыпучих материалов на основе алюминия и его сплавов | 1990 |

|

SU1713739A1 |

| СПОСОБ БРИКЕТИРОВАНИЯ ШИХТОВЫХ МАТЕРИАЛОВ | 2005 |

|

RU2289634C1 |

| Способ изготовления прутков и профилей из металлической стружки и устройство для его осуществления | 1985 |

|

SU1247160A1 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 2015 |

|

RU2593565C1 |

Изобретение относится к порошковой металлургии и обработке давлением цветных металлов и сплавов. Цель изобретения - расширение технологических возможностей. Способ включает загрузку в подогретый контейнер, брикетирование экструзией с вытяжкой 1,05 - 1,1 через предварительно подогретую тормозную шайбу прочностью при t экструзии 1,3 - 1,7 прочности материала отходов, причем Н тормозной шайбы Нт.ш. определяют по выражению Нт.ш. 0,115DK + 0,5hM, где hM - высота калибрующей матрицы; DK - диаметр контейнера, последующую деформацию экструзией. Соблюдение указанных параметров позволяет расширить технологические возможности способа, в частности за счет отказа от брикетирования при повышенных давлениях и температурах. 1 табл. сл С

| Способ изготовления прутков и профилей из металлической стружки и устройство для его осуществления | 1985 |

|

SU1247160A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Цветные металлы, 1985, № 5, с.89 - 90. | |||

Авторы

Даты

1992-05-07—Публикация

1990-02-16—Подача