сл С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления прямозубых порошковых шестерен | 1990 |

|

SU1771881A1 |

| Способ изготовления направляющей клапана двигателя внутреннего сгорания и материал для направляющей клапана двигателя внутреннего сгорания | 1990 |

|

SU1836191A3 |

| Зубчатое колесо и способ его изготовления | 1985 |

|

SU1325232A1 |

| БУРОВОЕ ДОЛОТО С РЕЖУЩИМ ЭЛЕМЕНТОМ, СПЕЧЕННЫМ С КОРПУСОМ ШАРОШКИ | 2008 |

|

RU2456427C2 |

| Многослойная твердосплавная пластина и способы ее получения (варианты) | 2020 |

|

RU2747054C1 |

| СПЕЧЕННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ВКЛАДЫША ГНЕЗДА КЛАПАНА, СПОСОБ ИЗГОТОВЛЕНИЯ ВКЛАДЫША ГНЕЗДА КЛАПАНА И ВКЛАДЫШ ГНЕЗДА КЛАПАНА | 1990 |

|

RU2081200C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННОГО СТАЛЬНОГО МАТЕРИАЛА, СТАЛЬ, ПОЛУЧЕННАЯ СПЕКАНИЕМ, И ИЗДЕЛИЕ ИЗ НЕЕ | 2000 |

|

RU2251470C2 |

| Способ получения спеченных изделий из электроэрозионных порошков на основе алюминиевого сплава АД0Е | 2023 |

|

RU2812059C1 |

| НОВЫЙ МЕТАЛЛИЧЕСКИЙ ПОРОШОК И ЕГО ИСПОЛЬЗОВАНИЕ | 2013 |

|

RU2618976C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2015 |

|

RU2603673C1 |

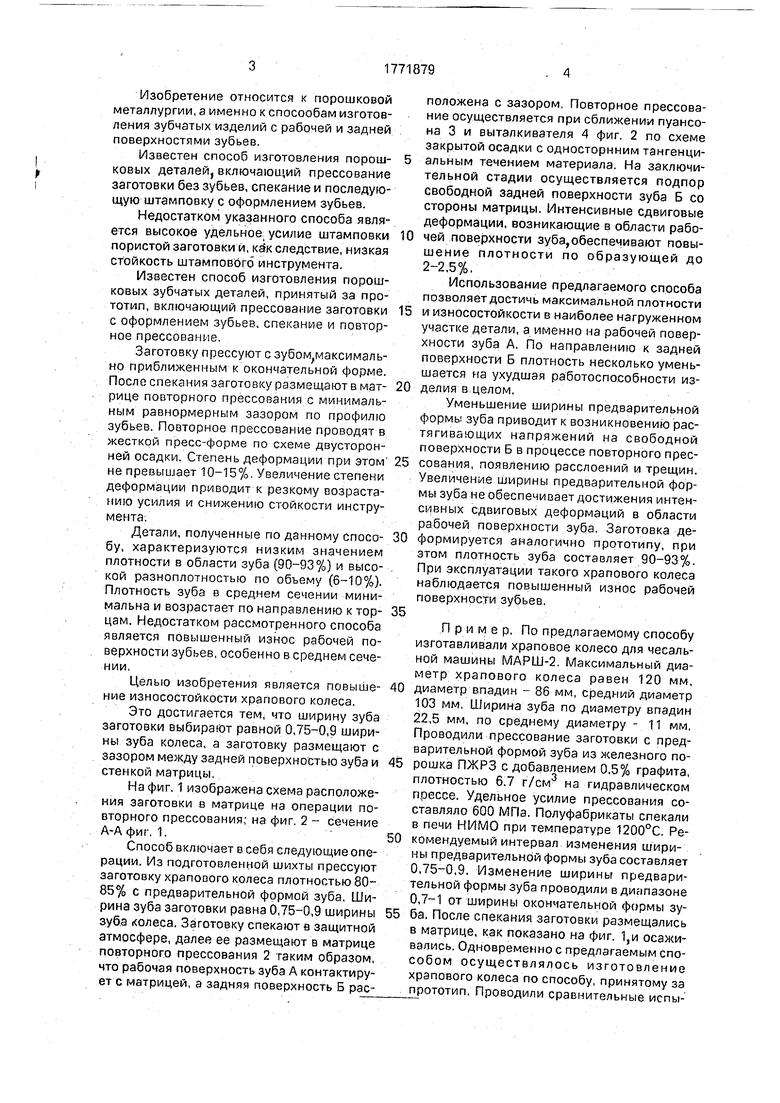

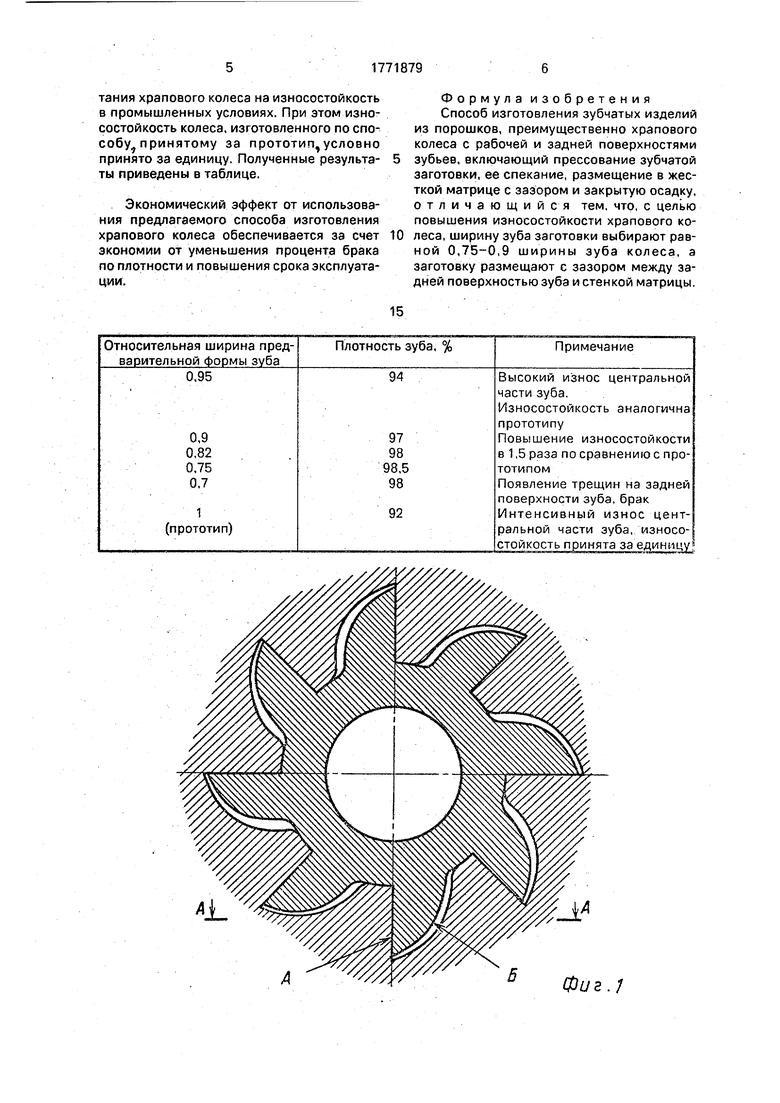

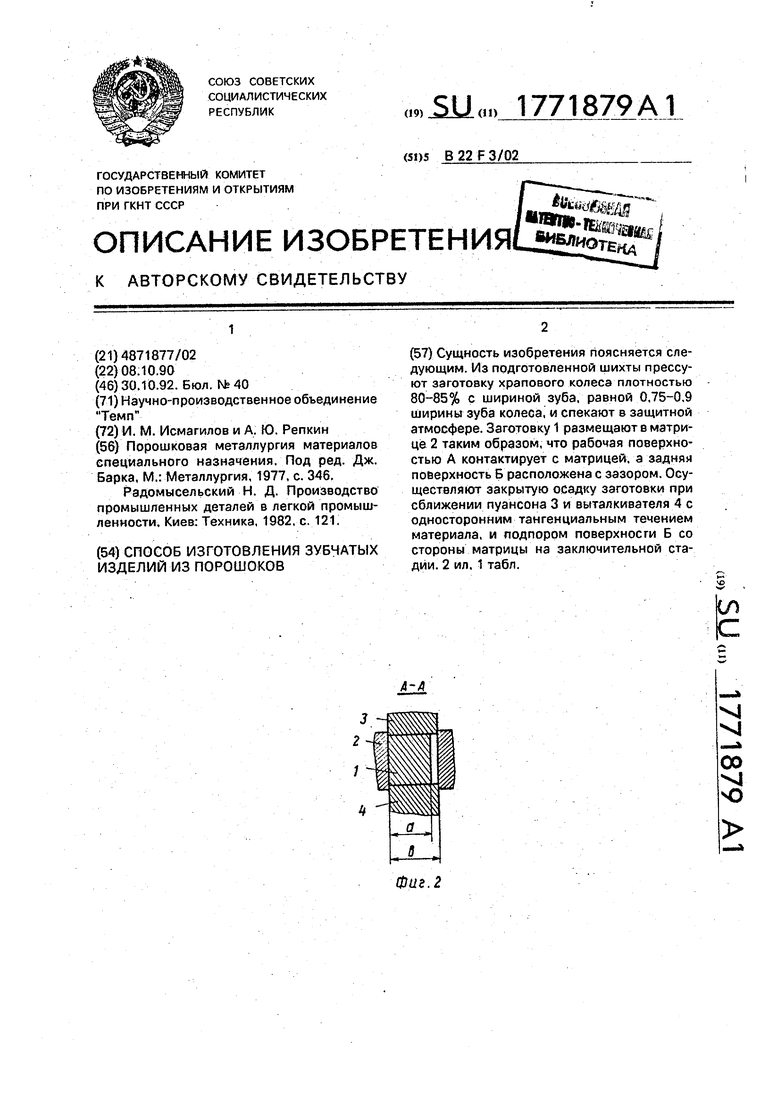

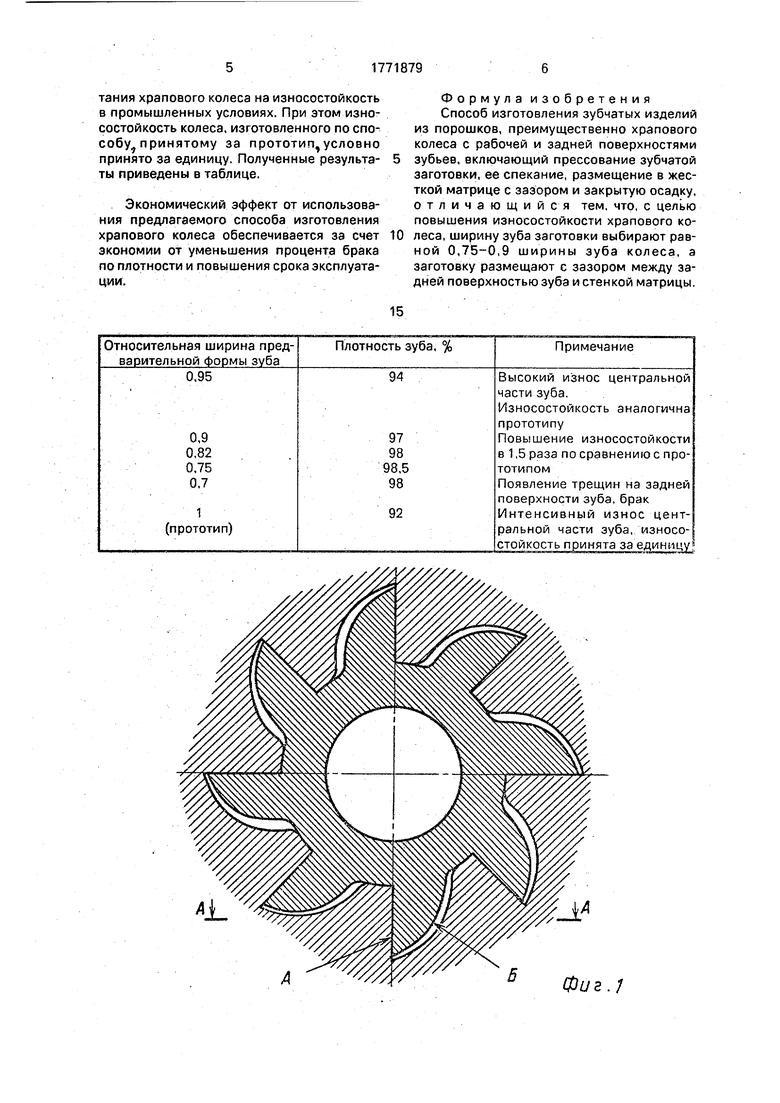

Сущность изобретения поясняется следующим. Из подготовленной шихты прессуют заготовку храпового колеса плотностью 80-85% с шириной зуба, равной 0,75-0,9 ширины зуба колеса, и спекают в защитной атмосфере. Заготовку 1 размещают в матрице 2 таким образом, что рабочая поверхностью А контактирует с матрицей, а задняя поверхность Б расположена с зазором. Осуществляют закрытую осадку заготовки при сближении пуансона 3 и выталкивателя 4 с односторонним тангенциальным течением материала, и подпором поверхности Б со стороны матрицы на заключительной стадии. 2 ил, 1 табл.

3 Ч

VI VI

00 VI Ю

Фиг. 2

Изобретение относится к порошковой металлургии, а именно к спосообам изготовления зубчатых изделий с рабочей и задней поверхностями зубьев.

Известен способ изготовления порошковых деталей, включающий прессование заготовки без зубьев, спекание и последующую штамповку с оформлением зубьев.

Недостатком указанного способа является высокое удельное, усилие штамповки пористой заготовки и, как следствие, низкая стойкость штампового инструмента.

Известен способ изготовления порошковых зубчатых деталей, принятый за прототип, включающий прессование заготовки с оформлением зубьев, спекание и повторное прессование,

Заготовку прессуют с зубом;максималь- но приближенным к окончательной форме. После спекания заготовку размещают в матрице повторного прессования с минимальным равнормерным зазором по профилю зубьев. Повторное прессование проводят в жесткой пресс-форме по схеме двусторонней осадки. Степень деформации при этом не превышает 10-15%. Увеличение степени деформации приводит к резкому возрастанию усилия и снижению стойкости инструмента.

Детали, полученные по данному способу, характеризуются низким значением плотности в области зуба (90-93%) и высокой разноплотностыо по объему (6-10%). Плотность зуба в среднем сечении минимальна и возрастает по направлению к торцам. Недостатком рассмотренного способа является повышенный износ рабочей поверхности зубьев, особенно в среднем сечении,

Целью изобретения является повышение износостойкости храпового колеса.

Это достигается тем, что ширину зуба заготовки выбирают равной 0,75-0,9 ширины зуба колеса, а заготовку размещают с зазором между задней поверхностью зуба и стенкой матрицы.

На фиг. 1 изображена схема расположения заготовки в матрице на операции повторного прессования; на фиг. 2 - сечение А-А фиг. 1.

Способ включает в себя следующие операции. Из подготовленной шихты прессуют заготовку храпового колеса плотностью 80- 85% с предварительной формой зуба. Ширина зуба заготовки равна 0,75-0,9 ширины зуба колеса. Заготовку спекают в защитной атмосфере, далее ее размещают в матрице повторного прессования 2 таким образом, что рабочая поверхность зуба А контактирует с матрицей, а задняя поверхность Б расположена с зазором. Повторное прессование осуществляется при сближении пуансона 3 и выталкивателя 4 фиг. 2 по схеме закрытой осадки с односторнним тангенциальным течением материала. На заключительной стадии осуществляется подпор свободной задней поверхности зуба Б со стороны матрицы. Интенсивные сдвиговые деформации, возникающие в области рабо0 чей поверхности зуба,обеспечивают повышение плотности по образующей до 2-2,5%.

Использование предлагаемого способа позволяет достичь максимальной плотности

5 и износостойкости в наиболее нагруженном участке детали, а именно на рабочей поверхности зуба А. По направлению к задней поверхности Б плотность несколько уменьшается на ухудшая работоспособности из0 делия в целом.

Уменьшение ширины предварительной формы зуба приводит к возникновению растягивающих напряжений на свободной поверхности Б в процессе повторного прес5 сования, появлению расслоений и трещин. Увеличение ширины предварительной формы зуба не обеспечивает достижения интенсивных сдвиговых деформаций в области рабочей поверхности зуба. Заготовка де0 формируется аналогично прототипу, при этом плотность зуба составляет 90-93%. При эксплуатации такого храпового колеса наблюдается повышенный износ рабочей поверхности зубьев.

5

Пример. По предлагаемому способу изготавливали храповое колесо для чесальной машины МАРШ-2. Максимальный диаметр храпового колеса равен 120 мм,

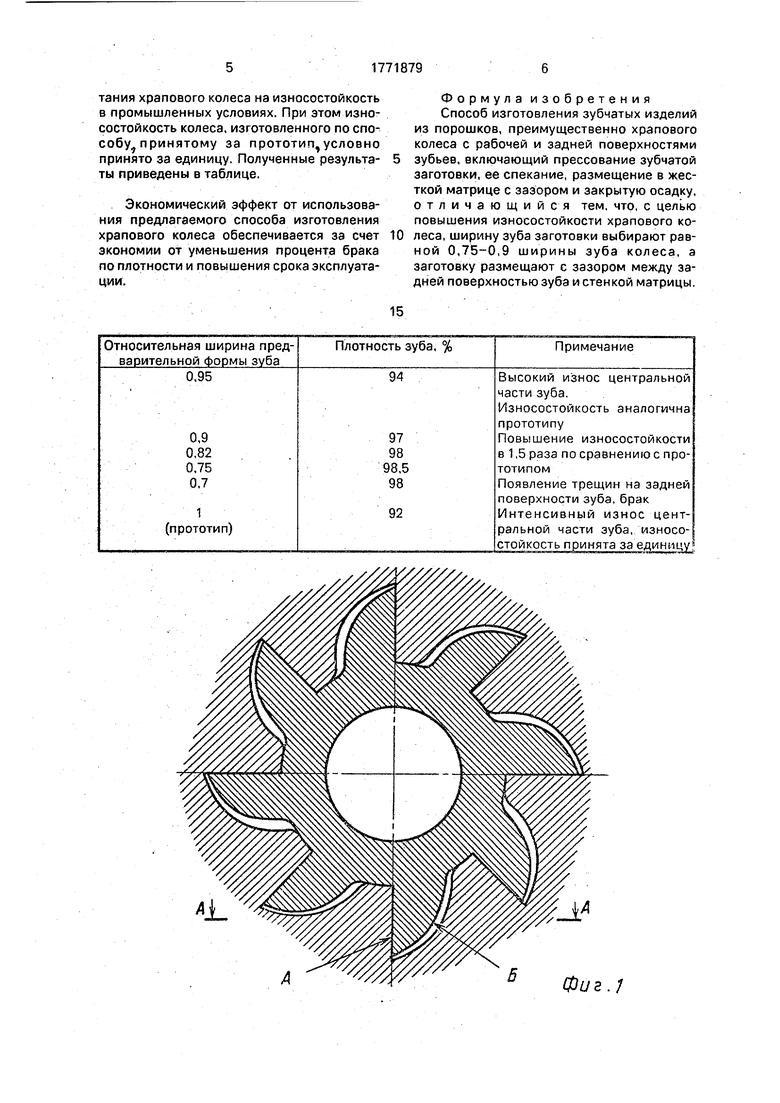

0 диаметр впадин - 86 мм, средний диаметр 103 мм, Ширина зуба по диаметру впадин 22,5 мм, по среднему диаметру - 11 мм. Проводили прессование заготовки с предварительной формой зуба из железного по5 рошка ПЖРЗ с добавлением 0,5% графита, плотностью 6,7 г/см на гидравлическом прессе. Удельное усилие прессования составляло 600 МПз. Полуфабрикаты спекали в печи НИМО при температуре 1200°С. Ре0 комендуемый интервал изменения ширины предварительной формы зуба составляет 0,75-0,9. Изменение ширины предварительной формы зуба проводили в диапазоне 0,7-1 от ширины окончательной формы зу5 ба. После спекания заготовки размещались в матрице, как показано на фиг. 1,и осаживались. Одновременно с предлагаемым способом осуществлялось изготовление храпового колеса по способу, принятому за прототип. Проводили сравнительные испытания храпового колеса на износостойкость в промышленных условиях. При этом износостойкость колеса, изготовленного по способу принятому за прототип,условно принято за единицу. Полученные результаты приведены в таблице.

Экономический эффект от использования предлагаемого способа изготовления храпового колеса обеспечивается за счет экономии от уменьшения процента брака по плотности и повышения срока эксплуатации.

Относительная ширина предварительной формы зуба

Плотность зуба, %

0,95

0,9 0,82 0.75

0,7

1 (прототип)

Aj

Формула изобретения Способ изготовления зубчатых изделий из порошков, преимущественно храпового колеса с рабочей и задней поверхностями

зубьев, включающий прессование зубчатой заготовки, ее спекание, размещение в жесткой матрице с зазором и закрытую осадку, отличающийся тем, что, с целью повышения износостойкости храпового колеса, ширину зуба заготовки выбирают равной 0,75-0,9 ширины зуба колеса, а заготовку размещают с зазором между задней поверхностью зуба и стенкой матрицы.

Примечание

Высокий износ центральной части зуба.

Износостойкость аналогична прототипу

Повышение износостойкости в 1,5 раза по сравнению с прототипом

Появление трещин на задней поверхности зуба, брак Интенсивный износ центральной части зуба, износо- стойкость принята за единицу

5 Фиг./

| Порошковая металлургия материалов специального назначения | |||

| Под ред | |||

| Дж | |||

| Барка, М.: Металлургия, 1977, с | |||

| Электрическое устройство для предупреждения образования твердых осадков внутри паровых котлов и других металлических аппаратов | 1924 |

|

SU346A1 |

| Радомысельский Н | |||

| Д | |||

| Производство промышленных деталей в легкой промышленности, Киев: Техника, 1982, с | |||

| Ребристый каток | 1922 |

|

SU121A1 |

Авторы

Даты

1992-10-30—Публикация

1990-10-08—Подача