Изобретение относится к порошковой металлургии и может быть использовано для изготовления деталей механизмов и машин, работающих в условиях сухого трения, а также в агрессивных средах.

Известен способ получения дисилици- дов титана синтезом из исходных порошков в вакууме при 1473 К с обязательной промежуточной выдержкой в 1 ч в интервале температур 973 - 1073 К.

Известен также способ получения изделий из дисилицида титана горячим прессованием шихты, состоящей из смеси титана и сажи, в графитовых пресс-формах Прессование проводят при 1673 К и давлении 25 МПа с выдержкой в течение 2 мин при скорости нагрева и охлаждения 4.7 - 9,4 К/с.

Известный способ не гарантирует получение однофазного продукта со стабильными свойствами.

Целью изобретения является повышение стабильности свойств материала.

Способ включает подготовку графитовых пресс-форм, засыпку шихты в пресс- форму, нагрев, горячее прессование и охлаждение, причем в качестве шихты используют однофазный дисилицид титана, а горячее прессование ведут при1273 - 1323 К и давлении 13 - 14 МПа.

Пример. Ранее синтезированный вакуумным способом порошок однофазного дисилицида титана засыпают в специально подготовленные графитовые пресс-формы. Их подготовка состоит в следующем. Пастообразную обмазку, состоящую из порошка нитрида бора, замешанного на глицерине, наносят на рабочие поверхности матрицы и пуансона. Пресс-формы высушивают в сушильном шкафу при 373 К. В смазанную нитридом бора графитовую пресс-форму засыпают рассчитанную навеску порошка ди силицида титана.вставляют верхний пуансон и ставят на нижний токоподво/ пресса горячего прессования. Прессование проводят при следующих параметрах: ско

3

Ј

4 О

рость нагрева 5 К/с, температура 1273 - 1323 К, давление прессования 13 - 14 МПа, выдержка 5-7 мин, скорость охлаждения 10 К/с. После прессования детали зачищают на алмазных кругах и контролируют их фазовый состав и пористость.

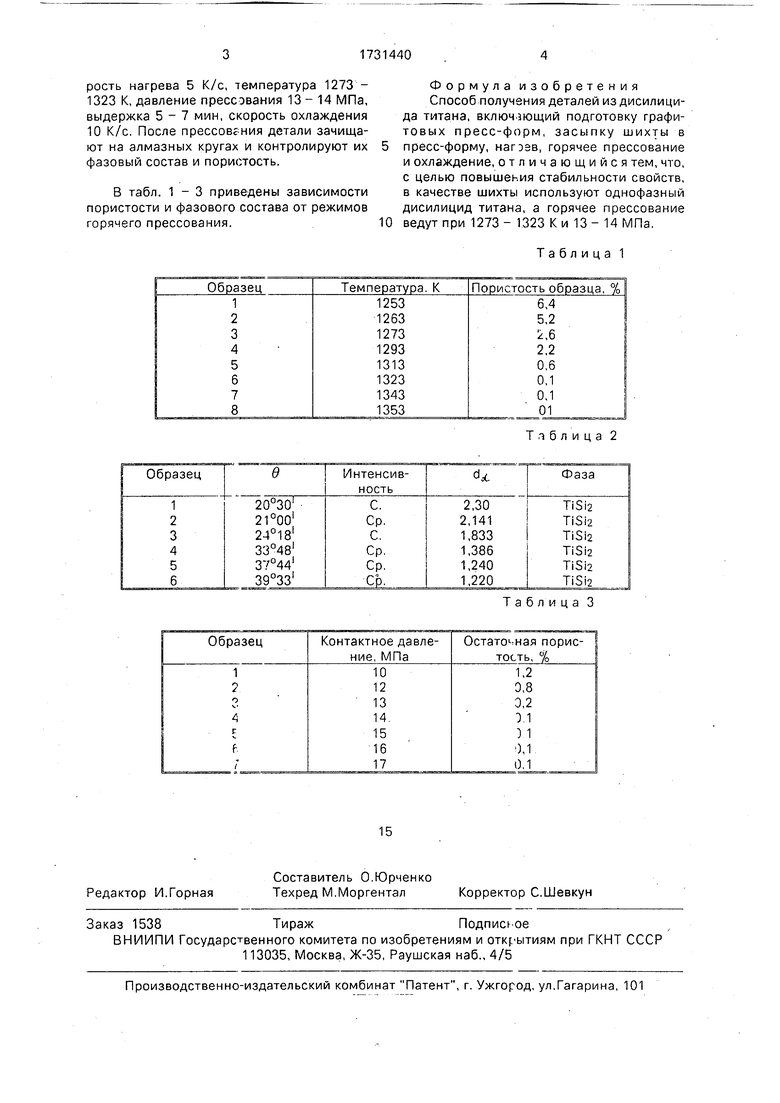

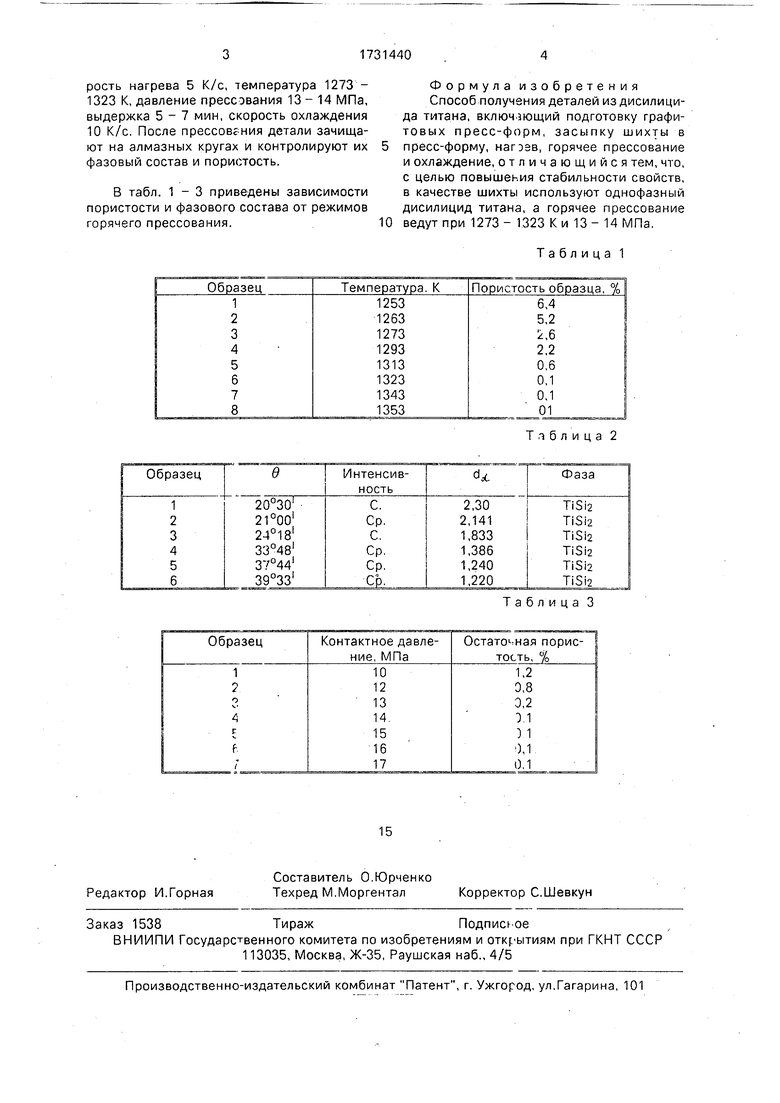

В табл. 1-3 приведены зависимости пористости и фазового состава от режимов горячего прессования.

0

Формула изобретения Способ получения деталей из дисилици- да титана, включающий подготовку графитовых пресс-форм, засыпку шихты в пресс-форму, нагээв, горячее прессование и охлаждение, отличающийся тем, что, с целью повышения стабильности свойств, в качестве шихты используют однофазный дисилицид титана, а горячее прессование ведут при 1273 - 1323 К и 13 - 14 МПа.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения деталей из дисилицида железа | 1991 |

|

SU1787688A1 |

| Способ получения изделий из карбонитрида хрома | 1987 |

|

SU1540941A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ УДАРОПРОЧНОЙ ПЛАСТИНЫ РЕЖУЩЕЙ НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА И УДАРОПРОЧНАЯ ПЛАСТИНА РЕЖУЩАЯ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2004 |

|

RU2284247C2 |

| СТЕКЛОКЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ ЭЛЕКТРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2664993C1 |

| Способ изготовления изделий из тугоплавких соединений | 1989 |

|

SU1676755A1 |

| Способ получения керамики на основе оксинитрида алюминия | 2022 |

|

RU2794376C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ НА ОСНОВЕ КАРБИДА БОРА | 1990 |

|

RU1777372C |

| Способ горячего прессования порошков тугоплавких соединений и устройство для его осуществления | 1987 |

|

SU1456282A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНОЛОГИЧЕСКИХ ЗАГОТОВОК КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ НИТРИДА КРЕМНИЯ | 2016 |

|

RU2641358C2 |

| Гетеромодульный керамический композиционный материал и способ его получения | 2019 |

|

RU2725329C1 |

Сущность изобретения: в графитовую пресс-форму засыпают шихту из однофазного дисилицида титана, нагревают ее и проводят горячее прессование при 1273 - 1323 К и давлении 13 - 14 МПа. 3 табл.

Таблица 2

Таблица 3

| Попова О.И | |||

| и др | |||

| Высокотемпературные бориды и силициды | |||

| - Киев: Наукова думка, 1978, с.114- 120 | |||

| Самсонов Г.В | |||

| и др | |||

| Горячее прессование | |||

| - Киев; Гос.изд-во технической лит-ры | |||

| УССР, 1962, с.222. |

Авторы

Даты

1992-05-07—Публикация

1990-07-12—Подача