Изобретение относится к области порошковой металлургии и может быть использовано при изготовлении износостойких, коррозионных и жаростойких узлов механизмов и машин, работающих в условиях сухого трения, а также в агрессивных средах.

Наиболее близким по технологической сущности к заявляемому является способ получения деталей из дисилицида железа, включающий наполнение графи то вой пресс-формы шихтой из порошков железа и кремния, горячее прессование при температуре 1373-1443 К. давления 25 МПа и выдержке 4 мин с последующим охлаждением.

Недостатком известного способа является значительная остаточная пористость деталей (не менее 8%). Кроме того, однофаз- ность конечного продукта не гарантируется.

Целью изобретения является повышение стабильности свойств за счет синтеза однофазного продукта и снижения пористости.

Поставленная цель достигается тем, что в известном способе получения деталей из дисилицида железа, включающем горячее

прессование шихты в графитовой пресс- форме при температуре 1373-1423 К с последующим охлаждением в качестве шихты используют порошок дисилицида железа и горячее прессование проводят в интервале температуре 1323-1423 К при давлении 10- 15 МПа, скорости нагрева 2-5 К/с скорости охлаждения 0,8-1,6 К/с.

В результате проведенных исследований не обнаружены технические решения, обладающие сходными признаками, что позволяет сделать вывод о соответствии заявляемого технического решения критерию Существенные отличия.

Способ осуществляли следующим образом.

Ранее полученный порошок дисилицида железа засыпали в подготовленные графитовые формы. Их подготовка состояла в следующем. Приготавливали пастообразную обмазку, состоящую из порошка нитрида бора, замешанного на глицерине. Эту обмазку наносили кистью на рабочие поверхности пресс-формы и пуансоны, а затем их высушивали в сушильном шкафу. Навески дисилицида железа, обеспечивающие полXI00 VJ

о

00

00

учение фактически беспористых прессовок диаметром 14 мм, высотой 3 мм, засыпали в пресс-форму и прессовали на прессе горячего прессования при следующих режимах: Скорость нагрева2-5 К/с Температура . 1323-1423 К Давление прессования 10-15 МПа Скорость охлаждения 0,8-1,6 К/с После прес(Гбвания детали зачищали на алмазных кругах затем контролировали их фазовый состав и пористость.

Гидростатический контроль пористости получаемых по заявленному способу деталей из дисилицида железа свидетельствовали, что их пористость не превышала 3%.

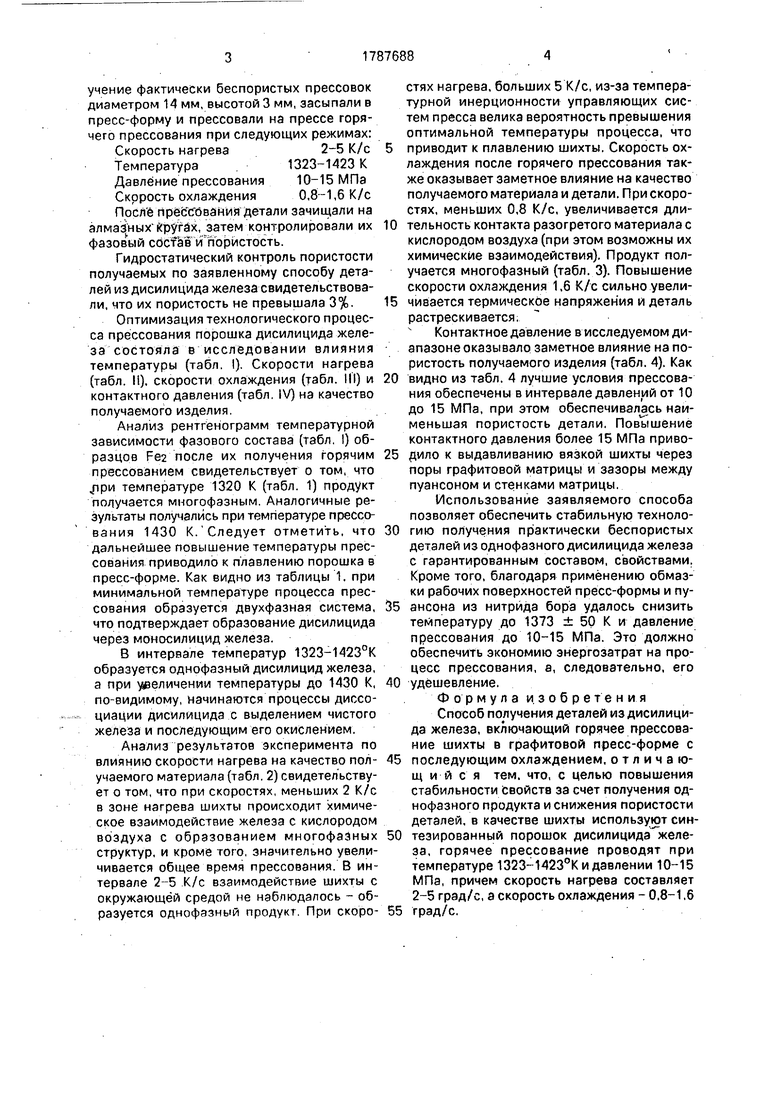

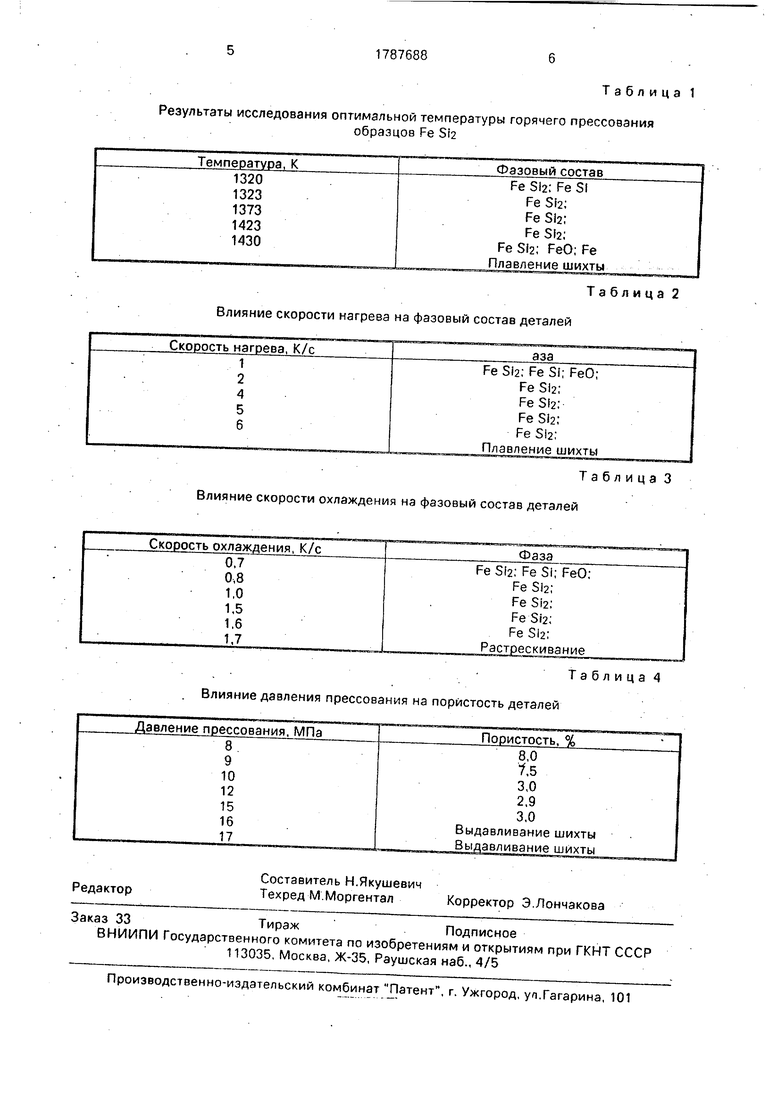

Оптимизация технологического процесса прессования порошка дисилицида железа состояла в исследовании влияния температуры (табл. I). Скорости нагрева (табл. И), скорости охлаждения (табл. Ill) и контактного давления (табл. IV) на качество получаемого изделия.

Анализ рентгенограмм температурной зависимости фазового состава (табл, I) образцов Рв2 после их получения горячим прессованием свидетельствует о том, что ри температуре 1320 К (табл. 1) продукт получается многофазным. Аналогичные результаты получались при температуре прессования 1430 К. Следует отметить, что дальнейшее повышение температуры прессования приводило к плавлению порошка в пресс-форме. Как видно из таблицы 1. при минимальной температуре процесса прессования образуется двухфазная система, что подтверждает образование дисилицида через моносилицид железа.

В интервале температур 1323-1423°К образуется однофазный дисилицид железа, а при увеличении температуры до 1430 К, по-видимому, начинаются процессы диссоциации дисилицида с выделением чистого железа и последующим его окислением.

Анализ результатов эксперимента по влиянию скорости нагрева на качество получаемого материала (табл.2)свидетельствует о том, что при скоростях, меньших 2 К/с в зоне нагрева шихты происходит химическое взаимодействие железа с кислородом воздуха с образованием многофазных структур, и кроме того, значительно увеличивается общее время прессования. В интервале 2-5 .К/с взаимодействие шихты с окружающей средой не наблюдалось - образуется однофазный продукт. При скоростях нагрева, больших 5 К/с, из-за температурной инерционности управляющих систем пресса велика вероятность превышения оптимальной температуры процесса, что

приводит к плавлению шихты. Скорость охлаждения после горячего прессования также оказывает заметное влияние на качество получаемого материала и детали. При скоростях, меньших 0,8 К/с, увеличивается длительность контакта разогретого материала с кислородом воздуха (при этом возможны их химические взаимодействия). Продукт получается многофазный (табл. 3). Повышение скорости охлаждения 1,6 К/с сильно увеличивается термическое напряжения и деталь растрескивается.

Контактное давление в исследуемом диапазоне оказывало заметное влияние на пористость получаемого изделия (табл. 4). Как

видно из табл. 4 лучшие условия прессования обеспечены в интервале давлений от 10 до 15 МПа, при этом обеспечивалась наименьшая пористость детали. Повышение контактного давления более 15 МПа приводило к выдавливанию вязкой шихты через поры графитовой матрицы и зазоры между пуансоном и стенками матрицы.

Использование заявляемого способа позволяет обеспечить стабильную технологию получения практически беспористых деталей из однофазного дисилицида железа с гарантированным составом, свойствами. Кроме того, благодаря применению обмазки рабочих поверхностей пресс-формы и пуансона из нитрида бора удалось снизить температуру до 1373 ± 50 К и давление прессования до 10-15 МПа. Это должно обеспечить экономию энергозатрат на процесс прессования, а, следовательно, его

удешевление.

Формула изобретения Способ получения деталей из дисилицида железа, включающий горячее прессование шихты в графитовой пресс-форме с

последующим охлаждением, отличаю- щ и и с я тем. что, с целью повышения стабильности Свойств за счет получения однофазного продукта и снижения пористости деталей, в качестве шихты используют синтезированный порошок дисилицида желе- за, горячее прессование проводят при температуре 1323-1423°К и давлении 10-15 МПа, причем скорость нагрева составляет 2-5 град/с, а скорость охлаждения - 0.8-1,6

град/с.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения деталей из дисилицида титана | 1990 |

|

SU1731440A1 |

| Способ получения изделий из карбонитрида хрома | 1987 |

|

SU1540941A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2542039C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА n-ТИПА НА ОСНОВЕ ТРОЙНЫХ ТВЕРДЫХ РАСТВОРОВ MgSiSn | 2013 |

|

RU2533624C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО СИЛИЦИДА НИОБИЯ | 2003 |

|

RU2243854C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ДЕТАЛЕЙ ИЗ УГЛЕРОД-УГЛЕРОДНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И ГРАФИТА | 2019 |

|

RU2714978C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ НА ОСНОВЕ КАРБИДА БОРА | 1990 |

|

RU1777372C |

| Способ получения деталей на основе метастабильного карбида хрома | 1989 |

|

SU1682038A1 |

| Способ изготовления изделий из композиционного материала | 2018 |

|

RU2677556C1 |

| СПОСОБ ПРОИЗВОДСТВА СТЕКЛОКРИСТАЛЛИЧЕСКИХ ПЕНОМАТЕРИАЛОВ | 2010 |

|

RU2451000C1 |

Изобретение позволяет повысить стабильность характеристик изделий за счет синтеза однофазного продукта и снижения его пористости, Шихту, в качестве, которой берут дисилицид железа, прессуют в графитовой пресс-форме при температуре 1373- 1423 К с последующим охлаждением, причем горячее прессование проводят в интервале температур 1323-1423 К при давлении 10-15 МПа, скорости нагрева 2-5 К/с и скорости охлаждения 0,8-1,6 К/с. 4 табл.

Результаты исследования оптимальной температуры горячего прессования

образцов Fe Si2

Влияние скорости нагрева на фазовый состав деталей

Влияние скорости охлаждения на фазовый состав деталей

Влияние давления прессования на пористость деталей

Таблица 2

Таблица 3

Таблица 4

| Самсонов Г.В | |||

| и др | |||

| Горячее прессование | |||

| Киев: Государственное издательство технической литературы | |||

| УССР | |||

| Водоотводчик | 1925 |

|

SU1962A1 |

Авторы

Даты

1993-01-15—Публикация

1991-04-23—Подача